выполнен в виде двух кинематически связанных Цанговых зажимов.

Такое конструктивное выполнение автомата позволяет произ)водить обработку торщавых поверхностей одновременно двух заготовок.

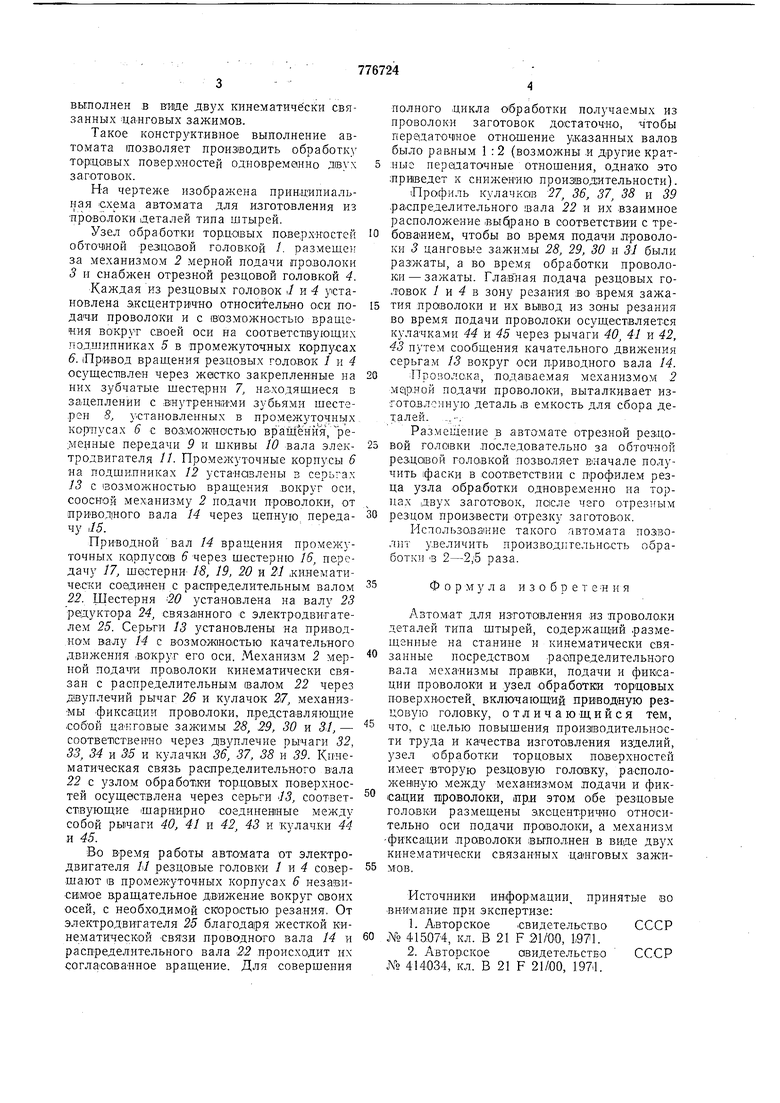

На чертеже изображена приндипиальная схема автомата для изготовления из ироволоки деталей типа штырей.

Узел обработки торцовых поверх«остей обточ1ной рез1цо,вой головкой /. размещен за механизмом 2 .мерной подачи проволоки 3 и снабжен отрезной резцовой головкой 4.

Каждая из резцовых головок 7 и 4 установлена эксцентрично относителыно оси подач.и проволоки и с 1в 0зможно.стыо вращения вокруг своей оси на соответствующих подшипниках 5 в промежуточных корпусах 6. (Привод вращения рездовых головок 1 и 4 осзщест1влен через жестко закрепленные на них зубчатые шестерни 7, находящиеся в задеплении с внутренни-ми зубьями шесте.рен S, установленных в промежуточных кориусах 6 с воз:мож1НС1Стью вращёнйя,ре:менные передачи 9 и щкивы 10 вала электродвигателя 11. Промежуточные корпусы 6 на подшипниках 12 установлены з серьгах 13 с возможностью вращения вокруг оси, соосиой механизму 2 подачи п-раволоки, от приволщого вала 14 через цепную, передачу 1/5.

Приводной вал 14 вращения промежуточных корпусов ff через шестерню 16 передачу 17, шестерни 18, 19, 20 и 21 ,кинематически соэдинен с распределительным валом 22. Шестерня 20 установлена на валу 23 редуктора 24, связанного с электродвигателем 25. Серьги 13 установлены на приводноМ валу 14 с возможностью качательного движения вокруг его оси. Механизм 2 мерной подачи .проволоки кинематически связан с распределительным (валом 22 через двуплечий рычаг 26 и кулачок 27, механизмы фиксации пр0 волоки, представляющие собой ца-кговые зажимы 28, 29, 30 и 31, - соответственно через двуплечие рычаги 32, 33, 34 и 35 и кулачки 36, 37, 38 и 39. Кинематическая связь распределительного вала 22 с узлом обработки тордавых поверхностей осуществлена через серьги 13, соответствующие шарнирно соединенные между собой рычаги 40, 41 и 42 43 и кулачки 44 и 45.

Во время работы автомата от электродвигателя /i/ резцовые головки / и 4 совершают (В промежуточных корпусах 6 независимое вращательное движен.ие вокруг овоих осей, с необходимой (стью резания. От электродвиргателя 25 благодаря жесткой кинематической связи проводнаго вала 14 и распределительного вала 22 происходит их согласованное вращение. Для совершения

полного дикла обработки получаемых из

проволоки заготовок достаточно, чтобы

г ерадагоч(ное отношение указанных валов

было равным 1 : 2 (возможны .и другие кратные передаточные отношения, однако это

:при1ведет к сииженню производительности).

Профиль кулачков 27, 36, 37, 38 и 39

распределительного вала 22 и их взаимное

расположение -выб|рано в соответствии с требованием, чтобы во время подачи лроволоки 3 цанговые зажнмы 28, 29, 30 и 31 были разжаты, а во время обработки проволоки- зажаты. Главная подача резцовых головок / и - в зону резания ;во время зажатия проволоки и их вывод из заны резания во время подачи проволоки осуществляется кулачками 44 и 45 через рычаги 40, 41 и 42, 43 путем сообщения качательного движения серьгам 13 вокруг оси приводного вала 14.

Проволока, пода1ваемая механизмом 2 ме1рной подачи проволоки, выталкивает изготовленную деталь ,в емкость для сбора деталей. .,-,

Разме1цение в автомате отрезной рездовой головки последовательно за обточной резцовой головкой позволяет вначале получить фаски в соответствии с профиле.м резца узла обработки одновременно на торцах двух заготовок, после чего отрезным

резцом произвести отрезку заготовок.

Использо,ва1ние такого .автомата позволит увеличить производительность обработки В 2-2,6 раза.

Формула и 3 о б р е т е н и я

Автом ат для изготовления .из ;проволо.ки деталей типа штырей, содержащий размещенные на станине и кинематически связанные посредством распределительного вала механизмы правки, подачи и фиксации проволоки и .узел обработки торцовых поверхностей, включающий приводиую рездову 0 головку, отличающийся тем,

что, с целью повышения производительности труда и качества изготовления изделий, узел обработки торцовых поверхностей имеет .вторую рез-цовую головку, расположен1ную между механизмом подачи и фиксадии ироволоки, прл этом обе резцовые головки размещены эксцентрично относительно оси подачи проволоки, а механизм -фиксации .проволоки выполнен в виде двух кинематически связанных цанговых зажимов.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР 415.074, кл. В 21 F .31/00, L971.

2.Авторское авидетельство СССР Л 414034, кл. В 21 F 21/00, 1974.

CM

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления деталей тел вращения | 1990 |

|

SU1733235A1 |

| Автомат для изготовления из проволоки деталей типа штырей | 1984 |

|

SU1252008A1 |

| Автомат для изготовления деталей из проволоки | 1987 |

|

SU1470404A1 |

| МНОГОРЕЗЦОВЫЙ ТОКАРНЫЙ АВТОМАТ | 1992 |

|

RU2087302C1 |

| Автомат универсально-гибочный, штамповочный, модульного типа | 1989 |

|

SU1813585A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| СПОСОБ И ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ПРЯМОУГОЛЬНОГО ПРОФИЛЯ | 2007 |

|

RU2354475C2 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1971 |

|

SU290651A1 |

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| Холодновысадочный автомат | 1975 |

|

SU526428A1 |

Авторы

Даты

1980-11-07—Публикация

1978-12-25—Подача