Способы поверхностной закалки стальных изделий с применением нагрева подлежащих закалке участков поверхности теплом от нагревагельного элемента сопротивления, расположенного у поверхности изделия, известны.

Отличительной особенностью предлагаемого способа поверхностной закалки является применение наревательного элемента сопротнвле:-1Ия, выполненного из токопроводящего, например, угольного или графитового материала.

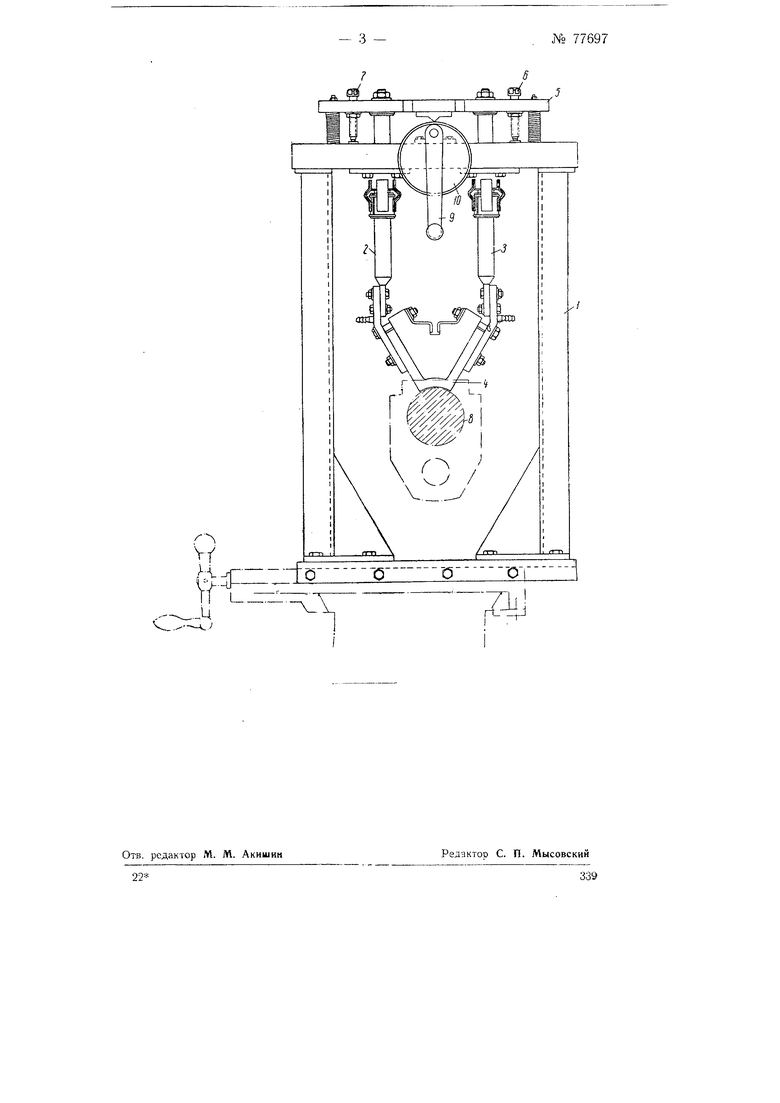

На чертеже показано предлагаемое устройство для осуш.ествления нагрева под закалку.

Закаливаемое изделие, например, коленчатый вал 5, с предварительно отшлифованной шейкой, устанавливается в центрах станка (типа токарного) и приводится во враш,ение с иебольптой CKOipocTbro, напр И1мер, эдин оборот в минуту.

На раме токарного станка укрепляется неподвижная рама /. Сквозь отверстия в планке 5 рамы 1 проходят штоки 2 и 5 с прикрепленным к ним электронагревательные элементом 4.

Поднятие и опускание нагреваге.яьного элемента производится

22 Сзод. Выпуск 1, ч. I, 1950 г.

электромагнитом, В1и1ючаемь м от реле, устанавливаемого на определенный интервал времени нагрева, или вручную посредством рукоятки 9 с эксцентриком 10.

Нагревательный элемент 4 опускается до требуемой высоты над закаливаемым изделием и в таком положении фиксируется шпильками 6 и 7. Электронагревательный элемент выполнен из токопроводящего материала, например, из угля иди графита, обеспечивающего необходимый температурный режим при пагреве поверхностных слоев изделия.

До начала работы нагревательный элемент находится в поднятом положении. В этом по.ложении он предварительно прогревается током до требуемой температуры, контролируемой термопарой, помещенной внутри элемента.

При опускании нагревате.пьного элемента в рабочее положение станок автоматически включается и закаливаемое изделие 8 начинает вр&щаться.

По окончании нагрева изделия станок автоматически останавливается, на превательный элемент 4 по сигналу реле времени автомати337

чески подымается и изделие вручную «ли автоматически подается под закалку.

Предмет изобретения

1. Способ поверхностной закалки стальных изделий с нагревом подлежащих закалке участков поверхности теплом, исходящим из нагревательного элемента сопротивления, расположенного у поверхности изделия, отличающийся тем, что, с целью обеспечения наиболее высокого температурного напора при нагревании поверхностных слоев изделия, нагреватель выполнен из токонроводящего материала, например, угольного или графитового.

2.Устройство для осуществления нагрева под закалку по способу п. 1, о т л и ча ю щ е е с я тем, что1оно состоит из неподвижной рамы Д направляющей движение штоков 2 и 3, к. нижним .концам которых прикреплен электронапревательпый элемент 4, а верхние концы закреплены на планке 5, опускаемое до положения, фиксируемого щпильками 6 И 7 при осуществлении цикла нагрева, и поднимаемой автоматически по окончании нагрева подлежащей закалке части изделия 8.

3.Устройство по п. 2, отличающееся тем, что опускание и подъем в нем планки 5 осуществлен при помощи электромагнита, включенного от реле на заданный интервал времени нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поверхностной закалки стальных изделий | 1937 |

|

SU58009A1 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЁС В ГОРЯЧЕМ СОСТОЯНИИ | 1941 |

|

SU63754A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СТАНОК ДЛЯ ОДНОВРЕМЕННОЙ ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1968 |

|

SU206610A1 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| Автоматический станок для позубной закалки зубчатых колес токами высокой частоты | 1959 |

|

SU128480A1 |

| Электрообогревательная панель для молодняка животных | 1991 |

|

SU1814505A3 |

| СПОСОБ И УСТРОЙСТВО ГИБКИ И ЗАКАЛКИ СТЕКЛЯННЫХ ЛИСТОВ | 1995 |

|

RU2143407C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЭЛЕКТРОКОНТАКТНОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 2004 |

|

RU2254381C1 |

Авторы

Даты

1949-01-01—Публикация

1947-05-13—Подача