(54) ПОЛУАВТОМАТ ДЛЯ ЗАЧИСТКИ ДЕТАЛЕЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ

1

Изобретение относится к стайкостроению, в частности к шлифовальным станкам для зачистки наружных поверхностей изделий, имеюг щих форму тел вращения с открытой полостью.

Известен полуавтомат для абразивной обработки наружной поверхности поршневых колец, имеюший два вертикальных вала, один из которых несет шлифовальный круг, а другой - четыре оправки с набранными поршневыми кольцами. Валы приводятся во враш,ение индивидуальными электродвигателями 1.

Известный полуавтомат является узкоспециализированным и предназначен для обработки поршневых колец, которые предварительно набираются на оправки.

Наиболее близким по технической сущности к предлагаемому являетсяполуавтомат для зачистки отливок по двум параллельным плоскостям, содержащий основание с установленными на нем шлифовальной головкой, многопозиционным барабаном, установленным на горизонтальном валу, и рычажными приспособлениями.для закрепления изделий, взаимодействующими с механизмом прижатия 2.

Недостатком.этого полуавтомата является то, что он не позволяет производить зачистку изделий по круговой линии.

Цель изобретения - расширение технологических возможностей путем обеспече. ния зачистки изделий, имеющих форму тел вращения.

Поставленная цель достигается тем, что приспособления для установки деталей смонтированы с возможностью принудительного вращения вокруг оси, перпендикулярной оси 10 барабана, а рычаги для закрепления деталей снабжены щаровыми опорами, установленными с возможностью свободного вращения, при этом полуавтомат снабжен приводной конической шестерней, установленной соосно с барабаном и кинематически связанной с приспособлениями.

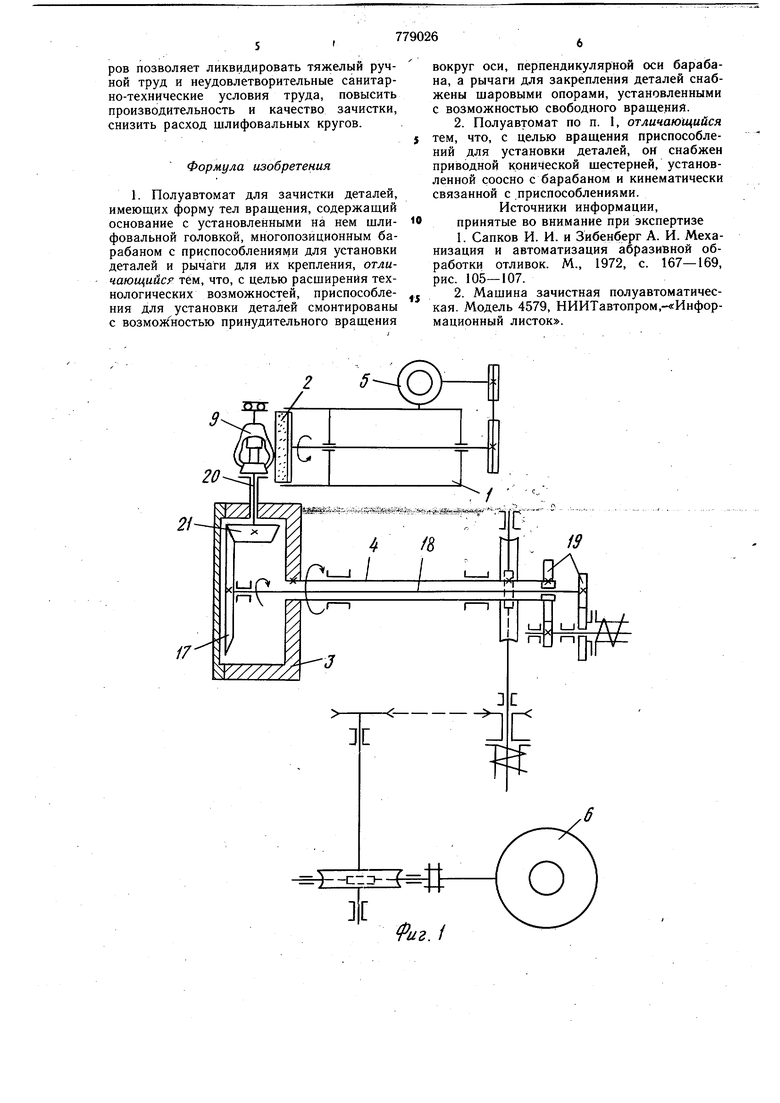

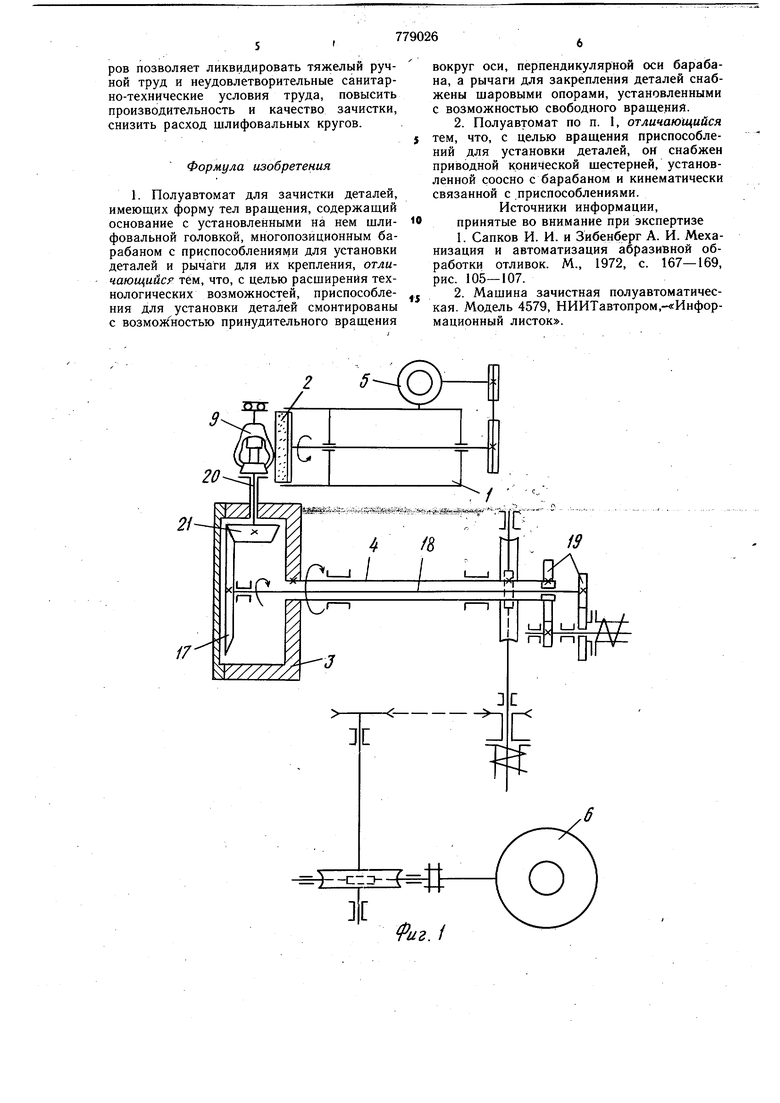

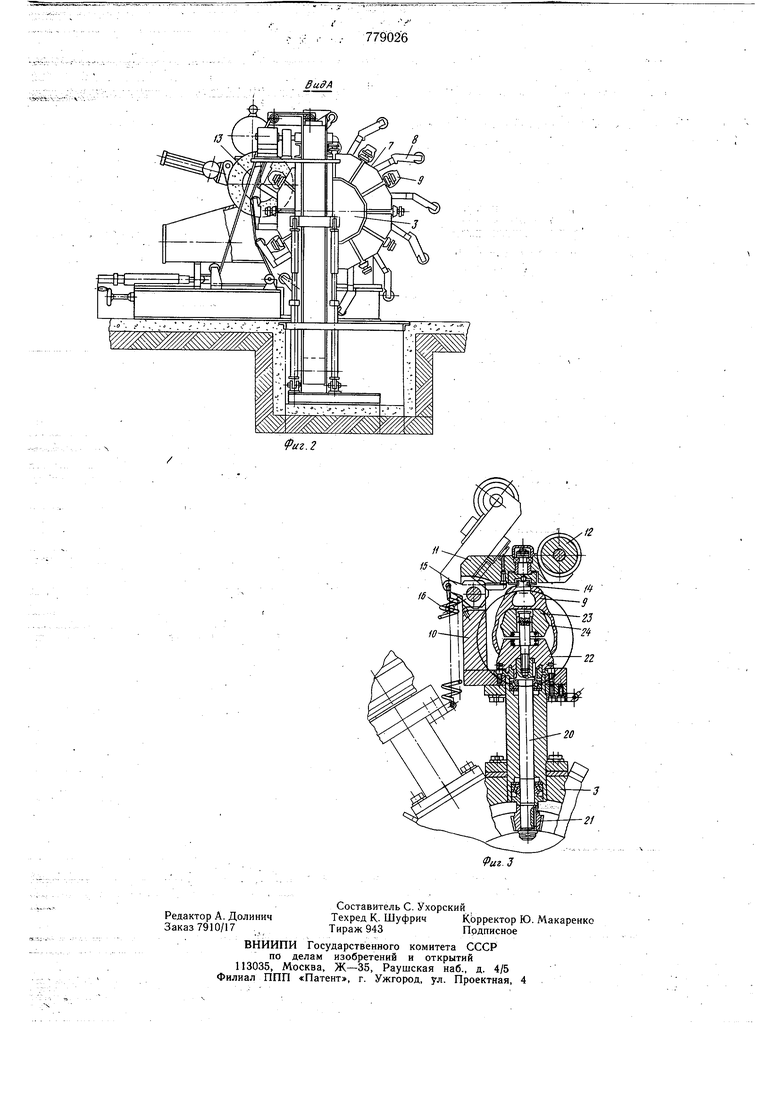

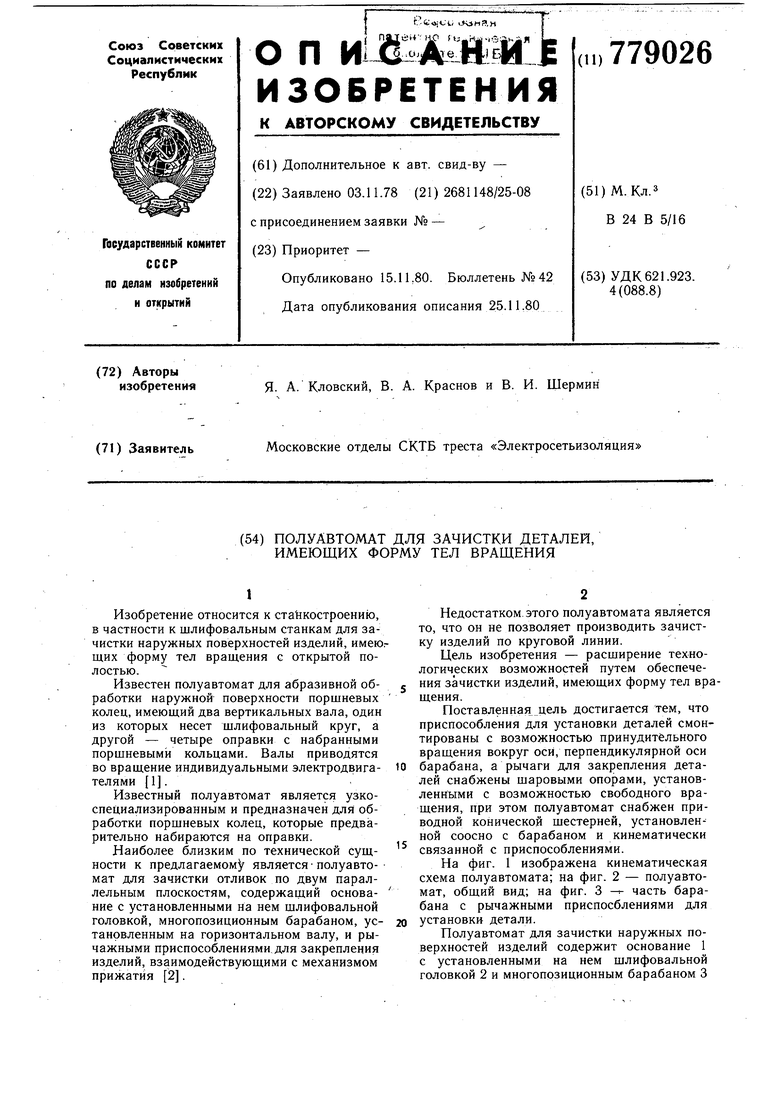

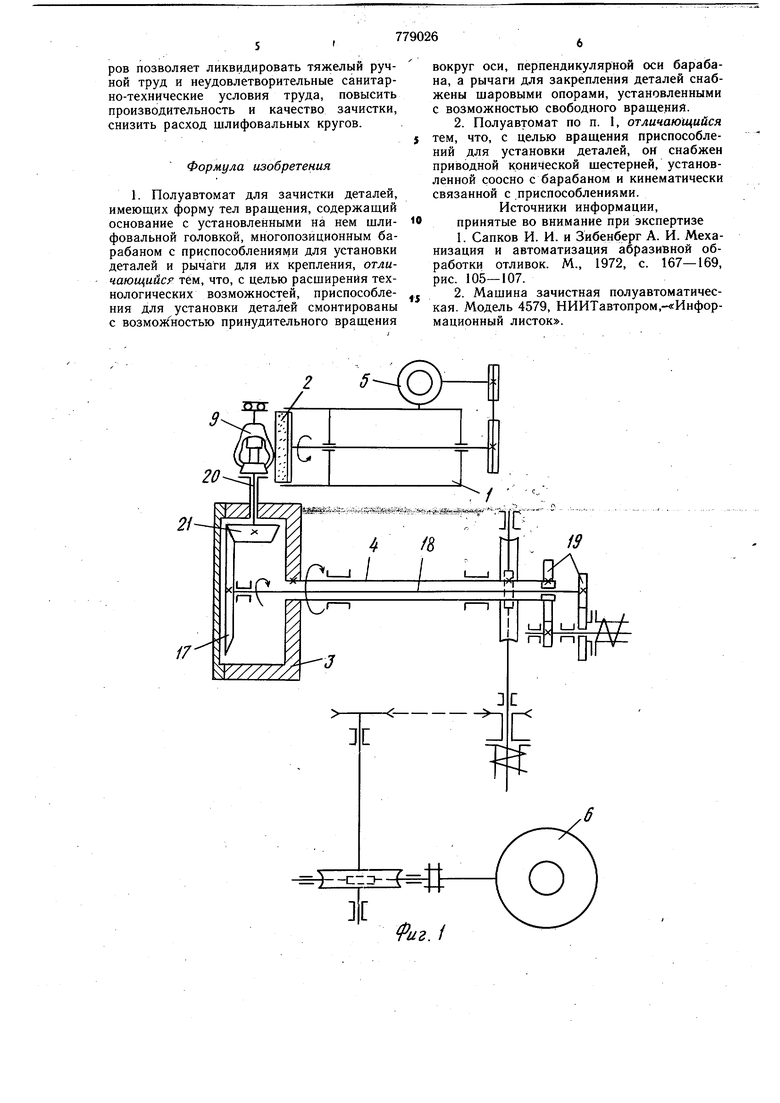

На фиг. 1 изображена кинематическая схема полуавтомата; на фиг. 2 - полуавтомат, обший вид; на фиг. 3 часть барабана с рычажными приспосблениями для 20 установки детали.

Полуавтомат для зачистки наружных поверхностей изделий содержит основание 1 с установленными на нем шлифовальной головкой 2 и многопозиционным барабаном 3

соединенным с горизонтальным валом 4. Шлифовальная головка и барабан снабжены индивидуальными приводами 5 и б с передачами. Барабан выполнен в виде правильной многоугольной призмы, ось симметрии которой расположена горизонтально и совпадает с осью вращения. Одним из оснований призма-барабан соединена с горизонтальным валом 4, который, в свою очередь, соединен посредством передачи с приводом 6. На каждой боковой грани 7 барабана установлено рычажное приспособление 8 для закрепления изделий 9. Приспособление представляет собой стойку 10 один конец которой прикреплен к барабану, а другой - шарнирно соединен с одноплечим рычагом 11. На свободном конце рычага закреплен прижимной ролик 12, взаимодействующий с механизмом прижатия 13, выполненным в виде втулочно-роликовой цепи. Средняя часть одноплечего рычага снабжена со стороны, обращенной к барабану, вращающейся щаровой опорой 14 для поджатия изделия. На стойке установлен дополнительно двуплечий рычаг 15, взаимодействующий одним концом с пружиной 16, а другим - с одноплечим рычагом на участке щарнир-щаровая опора. Барабан 3 и его вал 4 выполнены полыми. Внутри барабана установлено коническое зубчатое колесо 17, связанное посредством вала 18, размещенного в полом валу 4, и двух пар цилиндрических зубчатых колес

19с упомянутым валом 4. На боковых гранях 7 барабана выполнены отверстия, в которых радиально установлены валы 20, на одних концах которых закреплены конические колеса 21, взаимодействующие с зубчатым колесом 17 барабана, а на других - усеченные конусы 22 и грибки 23. Больщие рснования усеченных конусов 22 обращены к граням барабана, а грибки подпружинены вдоль продольных осей валов

20и выполнены в виде двух усеченных , соединенных между собой больщими основаниями посредством выступающих кольцевых поясков 24. Усилие, которым подпружинен грибок, выбирается по величине таким, чтобы превыщало вес изделия. Размеры оснований усеченного конуса и грибка, обращенных друг к другу, равны или отличаются незначительно. Если по конструктивным причинам невозможно обеспечить их равенство, то целесообразно выбирать больщими размеры основания усеченного конуса.

Полуавтомат работает следующим образом.

Включают приводы 5 и 6 щлифовальной головки и барабана. При этом щлифовальный круг начинает вращаться по часовой стрелке, а барабан - против часовой стрелки. Одновременно через посредство цилиндрических зубчатых колес 19, вала 18, конических зубчатых колес 17 и 21 и валов 20

получают вращение конусы 22 и грибки 23. Передаточное отнощение между валами 20 и барабаном 3 выбрано таким, чтобы при прохождении установленного на грибок обрабатываемого изделия через зону щлифовального круга оно повернулось относительно своей оси не менее,чем на один оборот. Обрабатываемым изделием является литая щапка изолятора, имеющая форму стакана с расширяющейся во внутрь полостью. Оператор устанавливает вручную на грибки 23, находящиеся в данный момент в верхней правой четверти барабана, изделия 9, подлежащие обработке. Предлагаемая конструкция грибка и соотнощения размеров оснований грибка и усеченного конуса, обращенных друг к другу, обеспечивает быструю

и удобную установку изделия с обеспечением только предварительной ориентации. В этом положении данной части барабана одноплечие рычаги 11 приспособлений откинуты относительно зоны установки изде0 ЛИЙ с помощью двуплечих рычагов i5 и пружин 16. В процессе одновременного вращения барабана и грибка относительно своих осей, шапка, одетая на подпружиненный грибок 23, к моменту времени, когда грибок займет верхнее положение, получает окончательную ориентировку. Ориентировка изделия происходит самопроизвольно, и этому способствует, при наличии в нем полости с поднутрением, выступающий кольцевой поясок на грибке, подпружиненном усилием,

5 превыщающим вес изделия. В этот момент времени прижимной ролик 12 рычага 11 входит в соприкосновение с цепью 13 и поджимает вращающейся щаровой опорой 14 открытый торец обрабатываемого изделия к боковой поверхности усеченного

J конуса 22. При этом происходит поджатие пружины грибка. В процессе дальнейщего вращения барабана и конуса, изделие обкатывается по торцовой юверхности щлифовального круга и,таким образом, происходит обработка боковой поверхности изде0лия путем зачистки. По окончанию обработки роЛик 12 отходит от цепи 13, одноплечий рычаг 11 поворачивается на щарнире стойки 10, выходит из взаимодействия с двуплечим рычагом 15 и принимает под дей$ ствием собственного веса вертикальное положение. Обработанное изделие также под действием собственного веса и усилия, создаваемого подпружиненным грибком, сходит с конуса 22, грибка 23 и падает вниз на транспортер. Надежному удалению изде ЛИЯ способствует наличие на грибке со стороны, обращенной к усеченному конусу 22, усеченного конуса с определенными размерами основания. Закрепление, обработка и удаление изделий, устанавливаемых на

5 другие позиции барабана, осуществляются аналогично.

Применение полуавтомата в промышленности для зачистки отливок щапок изоляторов позволяет ликвидировать тяжелый ручной труд и неудовлетворительные санитарно-технические условия труда, повысить производительность и качество зачистки, снизить расход шлифовальных кругов.

Формула изобретения

1. Полуавтомат для зачистки деталей, имеющих форму тел вращения, содержащий основание с установленными на нем щлифовальной головкой, многопозиционным барабаном с приспособлениями для установки деталей и рычаги для их крепления, отличающийся тем, что, с целью расщиренйя технологических возможностей, приспособления для установки деталей смонтированы с возможностью принудительного вращения

вокруг оси, перпендикулярной оси барабана, а рычаги для закрепления деталей снабжены щаровыми опорами, установленными с возможностью свободного вращений. 2. Полуавтомат по п. 1, отличающийся

тем, что, с целью вращения приспособлений для установки деталей, он снабжен приводной конической щестерней, установленной соосно с барабаном и кинематически связанной с приспособлениями.

Источники информации,

принятые во внимание при экспертизе

1.Сапков И. И. и Зибенберг А. И. Механизация и автоматизация абразивной обработки отливок. М., 1972, с. 167-169, рис. 105-107.

2.Мащина зачнстная полуавтоматическая. Модель 4579, НИИТавтопром,-«Информационный листок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для зачистки деталей,имеющих форму тел вращения | 1979 |

|

SU891353A2 |

| Полуавтомат для зачистки торцев деталей | 1982 |

|

SU1060424A1 |

| Устройство для установки конических роликов в конические сепараторы при сборке подшипников | 1985 |

|

SU1335740A1 |

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

| МНОГОПОЗИЦИОННЫЙ ППУАВТОМАТ ДЛЯ СНЯТИЯ ФАСОК | 1968 |

|

SU232054A1 |

| ЛЮЛЬКА ЗУБОШЛИФОВАЛЬНОГО СТАНКА ДЛЯ ОБРАБОТКИ ПРЯМОЗУБЫХ КОНИЧЕСКИХ КОЛЕС | 1968 |

|

SU212021A1 |

| Шлифовальное устройство к токарным станкам | 1976 |

|

SU724326A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ТОРЦОВ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 1973 |

|

SU382502A1 |

Авторы

Даты

1980-11-15—Публикация

1978-11-03—Подача