Изобретение относится к машиностроению и может найти широкое применение- в приборостроении в качеств технологического оборудования для комплектования группы колец по высоте {в том числе с толщиной менее 1 мм) для сборки многокольцевых токопередающих устройств, например, закрытых.

Известно устройство для доводки плоских поверхностей, содержащее основание, корпус и кассету для размещения деталей, связанную через поводок с приводом и установленную между двумя притирами, верхний из которых соединен с механизмом осевого перемещения, выполненным в подвижной пиноли, несущей подпружиненный динамометр 1 ,

Недостатком устройства является невозможность обработки деталей с толщиной менее 1 мм с обеспечением параллельности торцов деталей с высокой точностью и практически без разброса по высоте в комплекте обрабатываемых деталей.

Цель изобретения - повышение точности обработки.

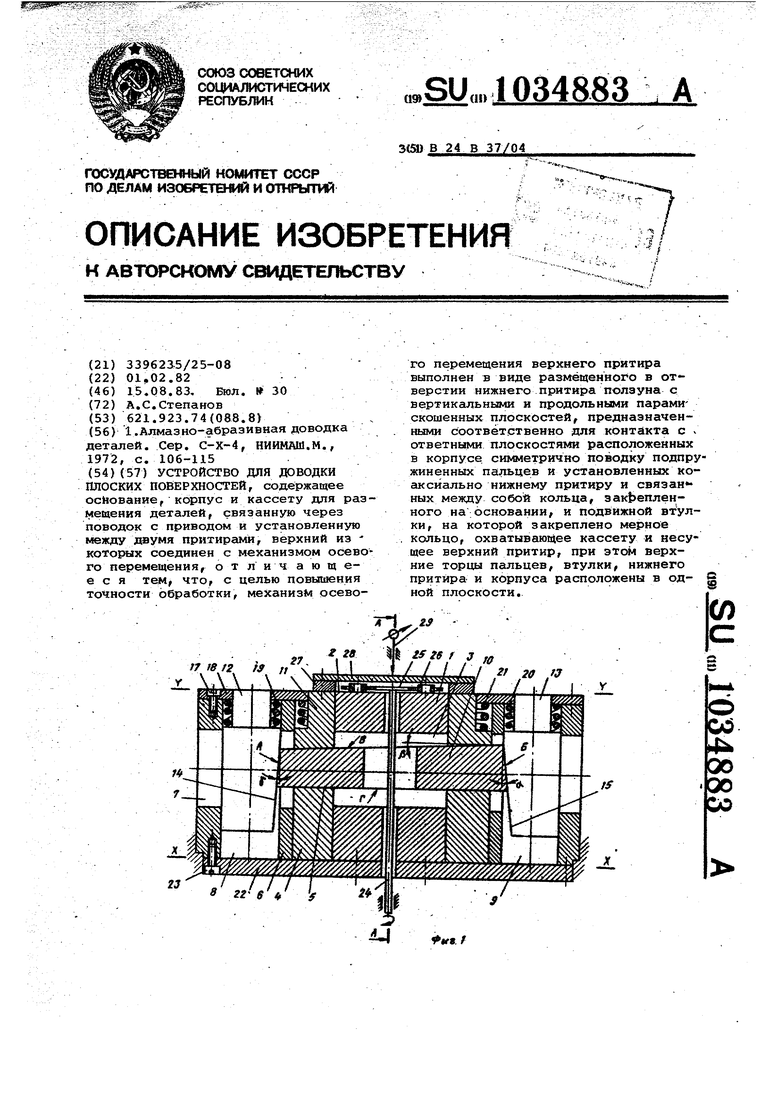

Поставленная цель достигается тем, что в устройстве, содержащем основание, корпус и кассету для размещения деталей, связанную через поводок с приводом и установленную между двумя притирами, верхний из которых соединен с механизмом осевого перемещения, последний выполнен в виде размещенного в отверстии нижнего притира ползуна с вертикальными и продольными парами скошенных плоскостей, предназначенными соответственно для контакта С ответными плоскостями расположенных в корпусе симметрично поводку подпружиненных пальцев и установленных коаксиально нижнему притиру и связанных между собой кольца,закрепленного на основании, и подвижной втулки, на которой закреплено мерное кольцо, охватывающее кассту и несущее верхний пЕ)ИТИр, при этом верхние торцы пальцев, втулки, нижнего притира и корпуса расположены в одной плоскости.

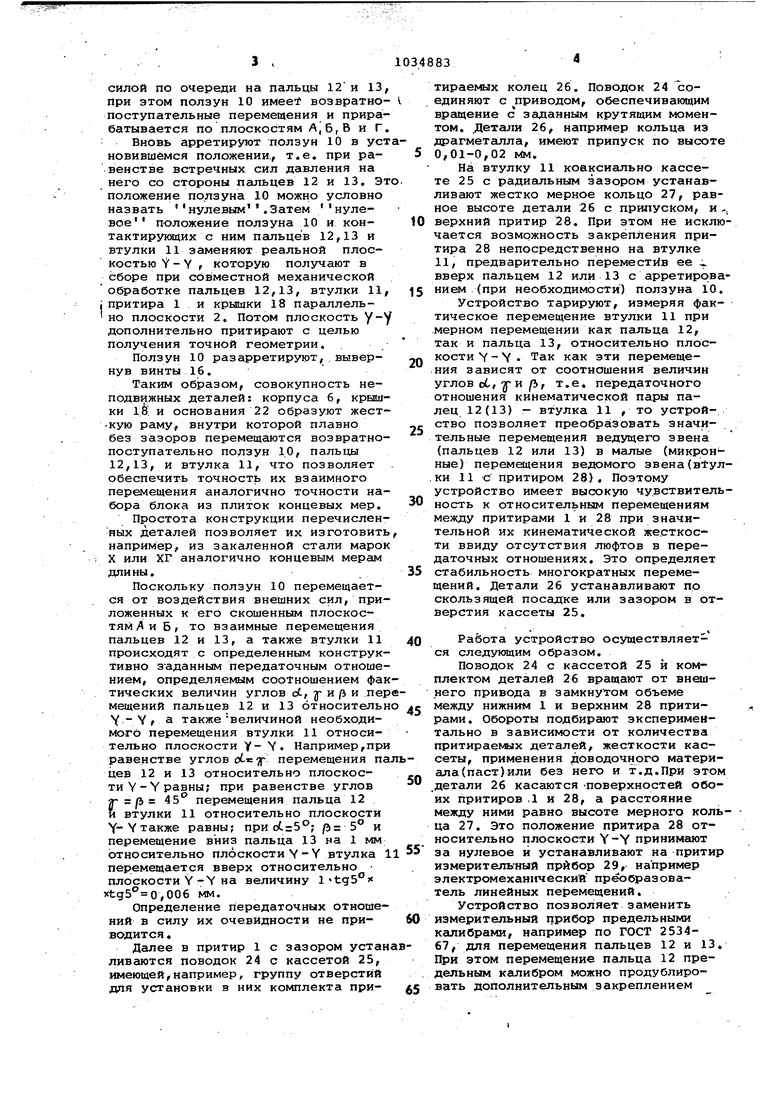

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг, 1.

Нижний притир 1 выполнен в виде воЛикально расположенной полой .втулки с горизонтальной рабочей плоскостью 2 и отверстием З.На притир 1 (по скользящей посадке) устанавливают неподвижное кольцо 4 с верхним торцом 5. Затем на кольцо 4 (по скользящей посадке) устанавливают корпус 6 с отверстием 7, равным или большим по величине отверстия 3, и двумя параллельными отверстиями 8 и 9. После этого в отверстйи 3 симметрично придиру 1 размещ ют ползун 10 с вертикальным пазом и двумя вертикальньми скошенными плоскостями/4 и Б, имеющими,например,равйые по величине углы d, а также с двумя продольными плоскостями 6 и Г. Причем плоскость Г горизонтальна и контактирует с верхним торцом 5, предотвращая тем самым вращение ползуна 10 в отверстии 3, а плоскость В имеет скос под углом р при этом плоскость Гпредварительно притерта с торцом 5 кольца 4 до получения между ними сил молекулярного сцепления при сдвиге, подобно концевым плоскопараллельным мерам длины.

Далее на притир 1 устанавливают коаксиально подвижную установочную втулку Ij. с упором в плоскость В, предварительно притертую с торцом втулки 11 также до получения между ними сил молекулярного сцепления при сдвиге.

В отверстиях 8 и 9 располагают пальцы 12 и 13 с продольно скошенными плоскостями 14 и 15 под углами ot и (например, равными друг другу по величине), с упором их сооветственно в плоскости у и б ползуна 10. При этом плоскости А и 5предваритёльно притерты с плоскостями соответственно 14 и 15 пальцев до получения между ними сил молекулярного сцепления при сдвиге. Ползун 10 арретируют винтами 16 (фиг.2) относительно кольца 4, притира 1 и втулки 11. Далее на корпусе б закрепляют винтами17 крышку 18, располагая под ней пружины 19 - 21 и прижимая втулку 11, пальцы 12 и 13 к ползуну 10, повышая тем самым надежность контактирования этих элементов со скошенными плоскостями А ,Б и Б ползуна 10.

После этого, для исключения неплоскостности нижних опорных торцов корпуса 6, кольца 4, и притира 1, которая в дальнейшем может изменять их взаимное расположение после разарретирования ползува 10 (или переборки устройства), производят их совместную механическую обработку п плоскости X -Х- параллельно плоскости 2 Потом плоскости Х-Х притирают с основанием 22 до получения между ними сил молекулярного сцепления при сдвиге, а затем основание 22 закрепляют на корпусе 6, кольце 4 и притире 1 винтами 23.

Винты 16 вывертывают, разарретируя ползун 10, В этом случае ползун 10 может перемещаться по горизонтал под действием одной из пружин 19 ил 20, имеющих одинаковые упругие характеристики до выравнивания жестко ти между ними. Операцию повторяют несколько paSf воздействуя внешней силой по очереди на пальцы 12и 13 при этом ползун 10 имее возвратно поступательные перемещения и прирабатывается по плоскостям А,б,В и Г Вновь арретируют ползун 10 в ус новившемся положении, т.е. при равенстве встречных сил давления на него со стороны пальцев 12 и 13. Э положение ползуна 10 можно условно назвать нулевым.Затем нулевое положение ползуна 10 и контактирующих с ним пальцев 12,13 и втулки 11 заменяют реальной плоскостью У -Y г которую получают в сборе при совместной механической обработке пальцев 12,13, втулки 11 притира 1 и крьашки 18 параллельно плоскости 2. Потом плоскость Удополнительно притирают с целью получения точной геометрии. . Ползун 10 разарретируют,.вывернув винты 16. Таким об1разом, совокупность неподвижных деталей: корпуса 6, крЕдш ки 1Й и основания 22 образуют жест кую раму, внутри которой плавно без зазоров перемещаются возвратнопоступательно ползун 10, пальцы 12,13, и втулка 11, что позволяет обеспечить точность их взаимного перемещения аналогично точности набора блока из плиток концевых мер. Простота конструкции перечисленных деталей позволяет их изготовить например, из закаленной стали марок X или ХГ аналогично концевым мерам длины. Поскольку ползун 10 перемещается от воздействия внешних сил, приложенных к его скошенным плоское тямД и Б, то взаимные перемещения пальцев 12 и 13, а также втулки 11 происходят с определенным конструктивно заданным передаточным отношением, определяемым соотношением фак тических величин углов ot, jr и /1 и пер мещений пальцев 12 и 13 относитель Y - Y f а также величиной необходимого перемещения втулки 11 относительно плоскости Y У« Например,при равенстве углов обе . перемещения па цев 12 и 13 относительно плоскоетиУ-Уравны; при равенстве углов fb 45 перемещения пальца 12 втулки 11 относительно плоскости Y-Y также равны; при ct 5; (Ь 5° и перемещение вниз пальца 13 на 1 мм относительно плоскости V-Y втулка перемещается вверх относительно плоскости V-У на величину l-tgS x xtg5 0,006 мм. Определение передаточных отношений в силу их очевидности не приводится. Далее в притир 1 с зазором устан ливаются поводок 24 с кассетой 25, имеющей,например, группу отверстий для установки в них комплекта притираемых колец 26. Поводок 24 Ъоединяют с приводом, обеспечивающим врсщение с заданным крутящим моментом. Детали 26, например кольца иэ драгметалла, имеют припуск по высоте 0,01-0,02 Мм. На втулку 11 коаксиально кассете 25 с радиальным зазором устанавливают жестко мерное кольцо 27, равное высоте детали 25 с припуском, и - верхний притир 28. При этом не исключается возможность закрепления притира 28 непосредственно на втулке 11, предварительно переместив ее ,. вверх пальцем 12 или 13 с арретированием (при необходимости) ползуна 10. Устройство тарируют, измеряя фактическое перемещение втулки 11 при -Мерном перемещении как пальца 12, так и пальца 13, относительно плоскости V - V . Так как эти перемещения зависят от соотношения величин углов об, jи р, т.е. передаточного отношения кинематической пары палец 12(13) - втулка 11 , то устройство позволяет преобразовать значительные перемещения ведущего звена (пальцев 12 или 13) в малые (микронные) перемещения ведомого звена (в4улки 11 с притиром 28), Поэтому устройство имеет высокую чувствительность к относительным перемещениям между притирами 1 и 28 при значительной их кинематической жесткости ввиду отсутствия люфтов в передаточных отношениях. Это определяет стабильность многократных перемещений. Детали 26 устанавливают по скользящей посадке или зазором в отверстия кассеты 25. Работа устройство осуществляется следующим образом. Поводок 24 с кассетой 25 и комплектом деталей 26 вращают от внешнего привода в замкнутом объеме между нижним 1 и верхним 28 притирами. Обороты подбирают экспериментально в зависимости от количества пpитиpae ыx деталей, жесткости кассеты, применения доводочного материала(паст)или без него и т.д.При этом детали 26 касаются -поверхностей обоих притиров .1 и 28, а расстояние между ними равно высоте мерного кольца 27. Это положение притира 28 относительно плоскости Y-Y принимают за нулевое и устанавливают на притир измерительный прибор 29, например электромеханический преобразователь линейных перемещений. Устройство позволяет заменить измерительный прибор предельными калибрами, например по ГОСТ 253467, для перемещения пальцев 12 и 13. При этом перемещение пальца 12 предельным калибром можно продублировать дополнительным закреплением

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для доводки деталей | 1980 |

|

SU905017A1 |

| Устройство для притирки плоских поверхностей | 1985 |

|

SU1237397A1 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2207945C1 |

| Устройство для притирки клапанов | 1979 |

|

SU831564A1 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ ТОРЦА КОЛЬЦЕВОЙКАНАВКИ | 1971 |

|

SU422574A1 |

| МНОГОМЕСТНАЯ КАССЕТА ДЛЯ ОДНОВРЕМЕННОЙ ДОВОДКИ ОТВЕРСТИЙ НЕСКОЛЬКИХ КОЛЕЦ | 1954 |

|

SU100812A1 |

| Устройство для притирки клапанов | 1980 |

|

SU963820A2 |

| Станок для притирки плоских поверхностей, расположенных в полости втулки, цилиндра и т.п. | 1941 |

|

SU63282A1 |

| Устройство для притирки сферических поверхностей | 1986 |

|

SU1404283A1 |

| Устройство для притирки зубчатых колес | 1982 |

|

SU1071381A2 |

УСТРОЙСТВО ДЛЯ ДОВОДКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ, содержащее основание, корпус и кассету для ра мещения деталей, связанную через поводок с приводом и установленную между ддаумя притирами, верхний из которых соединен с механизмом осев го перемещения, отличающееся тем, что, с целью повышени точности обработки, механизм осево vго перемещения верхнего притира выполнен в виде размещенного в отверстии нижнего притира ползуна с вертикальными и продольными парами скошенных плоскостей, предназначенными соответственно для контйкта с ответными плоскостями расположенных в корпусе сш« 1етрично поводку подпру жиненных падьцев и установленных коаксиально нижнему притиру и связан ных между собой кольца, закЬепленного на основании, и подвижной втулки, на которой закреплено мерное кольцо, охватывающее кассету и несущее верхний притир, при этом верхние торцы пальцев, втулки, нижнего притира и корпуса расположены в одной плоскости. / л; / г/ 2if V

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сер | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1983-08-15—Публикация

1982-02-01—Подача