(54) РОТОРНОЕ ЗАГРУЗОЧНОЕ УСТРОЙСТВО

1

Изобретение относится к подъе.мно-транспортному машиностроению, а именно к роторным загрузочны.м устройствам.

Известно роторное загрузочное устройство, включающее неподвижное основание с загрузочными лотками и вращающйеся диски с гнездами на периферии обода для загрузки и пропускания заготовок. При этом в узлах загрузки установлены заслонки, закрывающие в зоне лотков гнезда для пропускания, находящихся в зоне лотков пропускания, находящихся в транспортном роторе, и открывающие их в зоне транспортного ротора 1.

Недостатки такого устройства - сложность выполнения заслонок и, следовательнб, невысокая надежность их работы.

.Наиболее близким к изобретению является роторное за1грузочное устройство, включающее транспортный ротор с опорой и боковыми направляющими и расположенные вокруг ротора вращающиеся загрузочные диски, содержащие неподвижные опоры 2.

Однако при попадании некондиционных деталей со срезанным наружным кбНтурбм происходит заклинивание в зоне их ёредачи из дисков в транспортный ротор. В случае, если деталь не имеет плавного контура, она упирается срезом в стенку паза направляющей, происходит зак.тинивание и поломка обода диска, стремящегося продолжать вр ащеНиё Это ведет к снижению J надежности работы устройства.

Цель изобретения - повыщение надежности работы устройства.

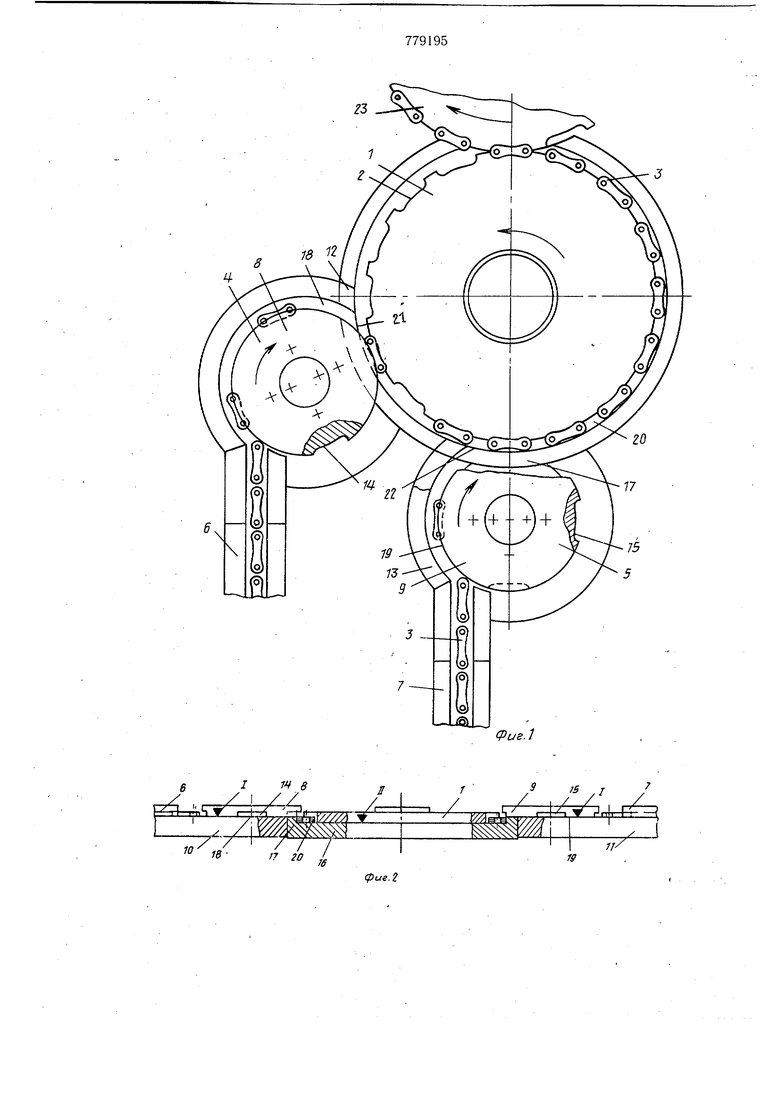

Поставленная цель достигается тем, что опоры загрузочных дисков установлены выше уровня опоры транспортного ротора, 10 при этом часть нижних поверхностей опор загрузочных дисков расположена над боковыми направляющими ротора.

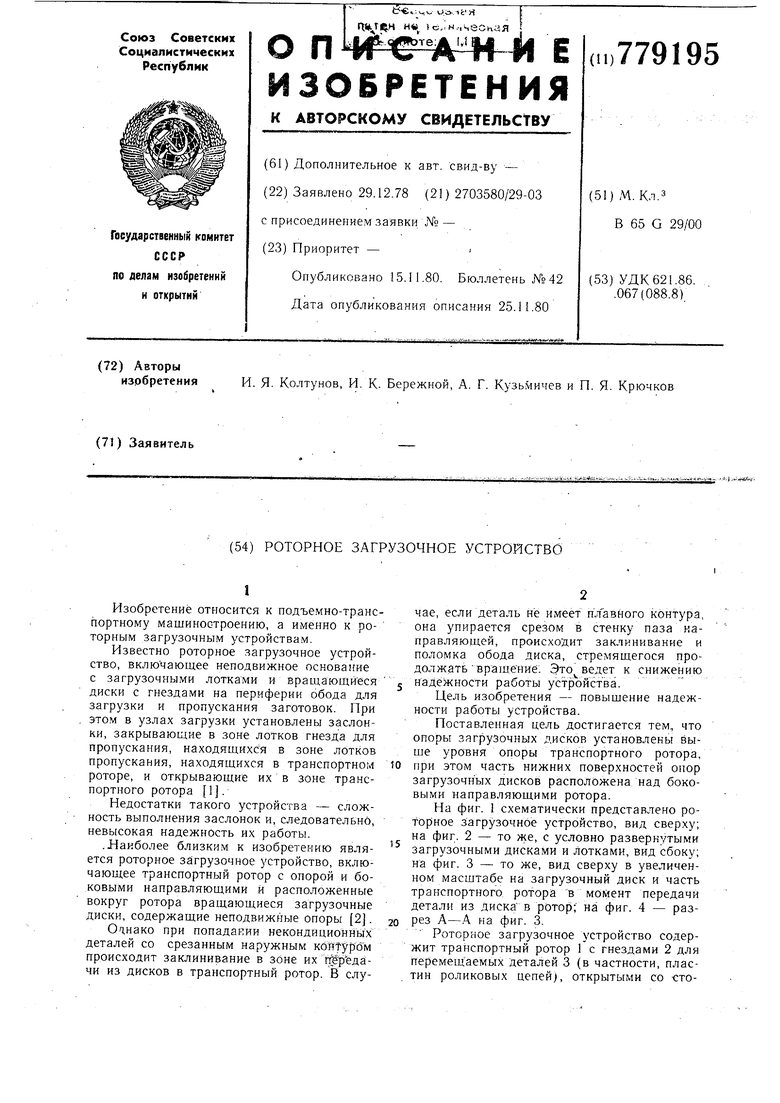

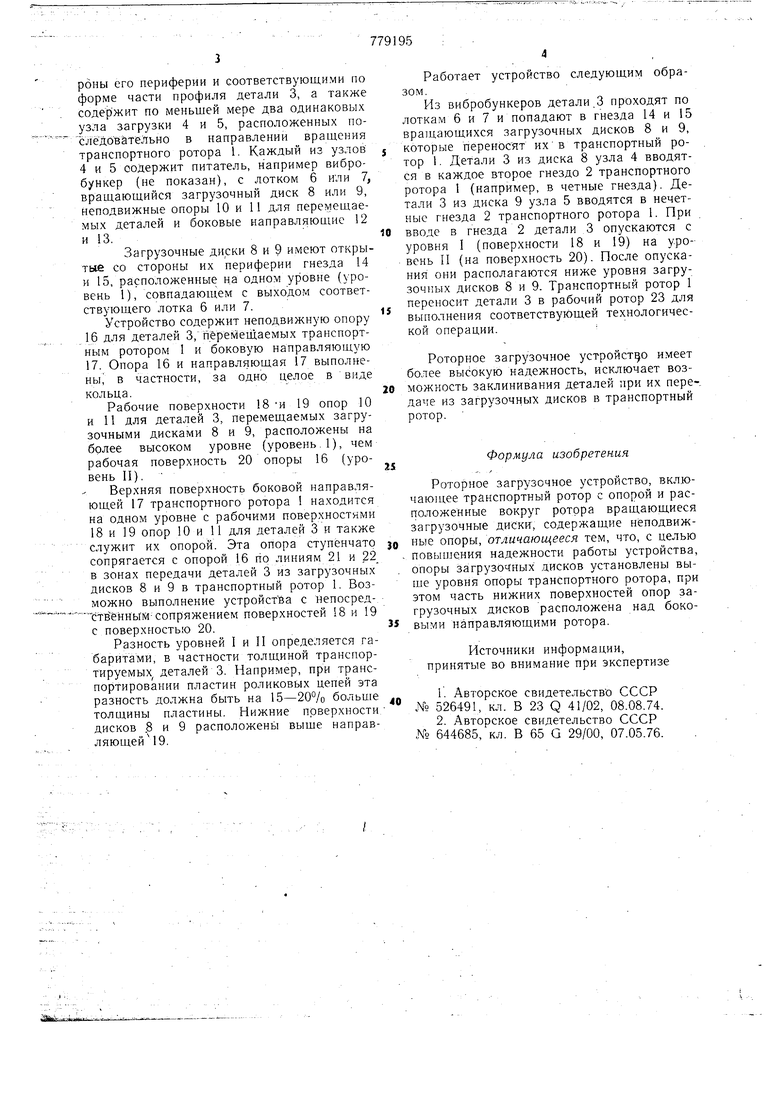

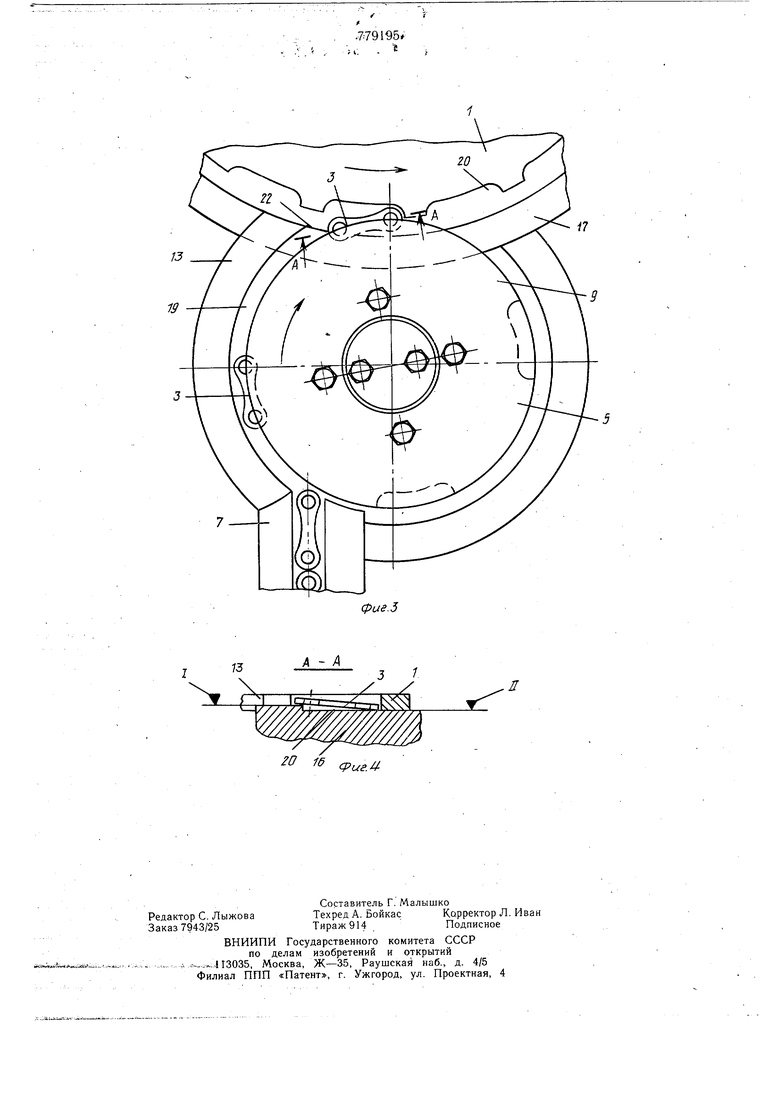

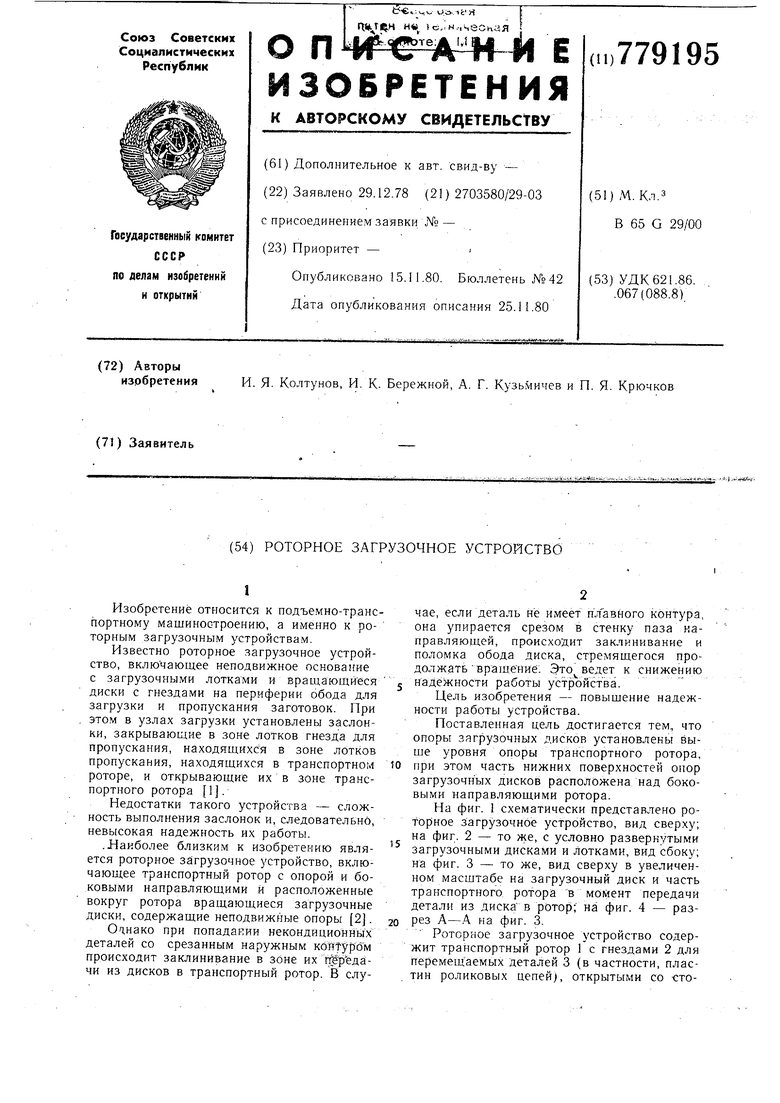

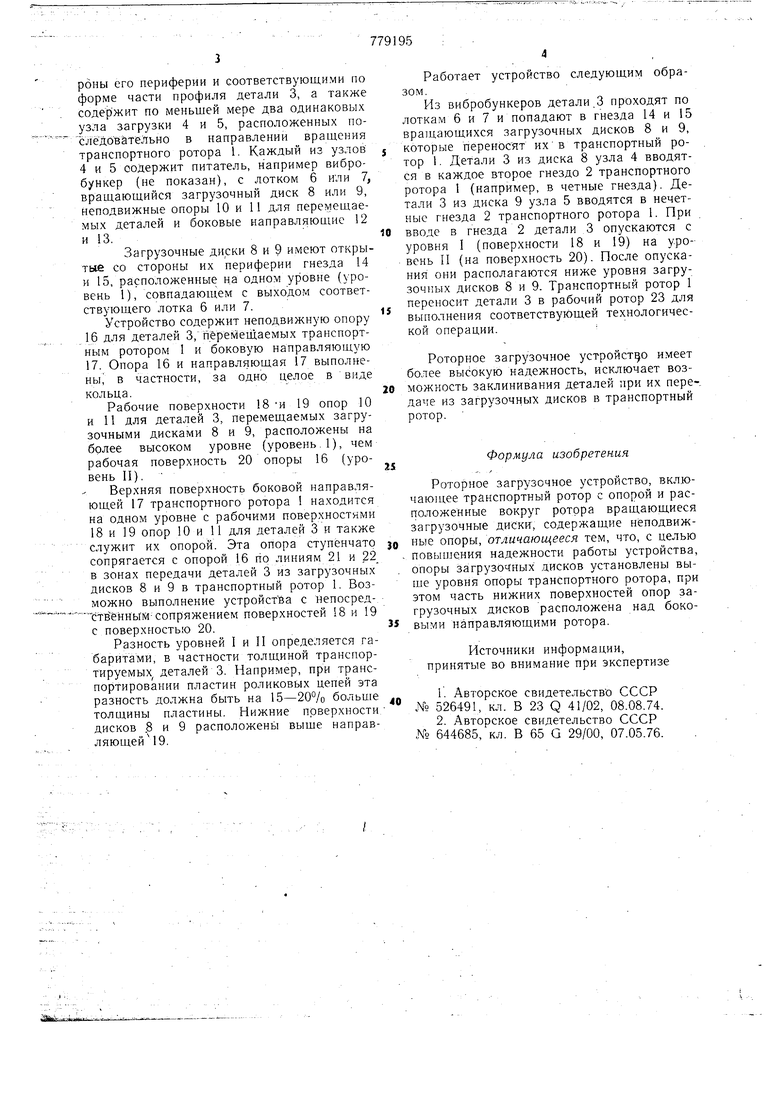

На фиг. 1 схематически представлено роторное загрузочное устройство, вид сверху; на фиг. 2 - то же, с условно развернутыми загрузочными дисками и лотками, вид сбоку; на фиг. 3 - то же, вид сверху в увеличенном масштабе на загрузочный диск и часть транспортного ротора в момент передачи детали из диска в ротор; на фиг. 4 разрез А-А на фиг. 3.

Роторное загрузочное устройство содержит транспортный ротор 1 с гнездами 2 для перемещаемых Деталей 3 (в частности, пластин роликовых цепей), открытыми со -сто3

роны его периферии и соответствующими по форме части профиля детали 3, а также содержит по меньшей мере два одинаковых узла загрузки 4 и 5, расположенных последовательно в направлении вращения транспортного ротора 1. Каждый из узлов 4 и 5 содержит питатель, например вибробункер (не показан), с лотком 6 или 7, вращающийся загрузочный диск 8 или 9, неподвижные опоры 10 и 11 для перемещаемых деталей и боковые направляющие 12 и 13.

Загрузочные диски 8 и 9 имеют открытые со стороны их периферии гнезда 14 и 15, расположенные на одном уровне (уровень 1), совпадающем с выходом соответствующего лотка 6 или 7.

Устройство содержит неподвижную опору 16 для деталей 3, перемещаемых транспортным ротором 1 и боковую направляющую 17. Опора 16 и направляющая 17 выполнеHbii в частности, за одно целое в виде кольца.

Рабочие поверхности 18 и 19 опор 10 и 11 для деталей 3, перемещаемых загрузочными дисками 8 и 9, расположены на более высоком уровне (уровеньЛ), чем рабочая поверхность 20 опоры 16 (уровень И).

Верхняя поверхность боковой направляющей 17 транспортного ротора 1 находится на одном уровне с рабочими поверхностями 18 и 19 опор 10 и 11 для деталей 3 и также служит их опорой. Эта опора ступенчато сопрягается с опорой 16 по линиям 21 и 22 в зонах передачи деталей 3 из загрузочных дисков 8 и 9 в транспортный ротор 1. Возможно выполнение устройстйа с непосред ствённым сопряжением поверхностей 18 и 19 с поверхностью 20.

Разность уровней I и II определяется габаритами, в частности толщиной транспортируемых деталей 3. Например, при транспортировании пластин роликовых цепей эта разность должна быть на 15-20% больще толщины пластины. Нижние поверхности/ дисков .8 и 9 расположень выще направляющей 19.

Работает устройство следующим образом.

Из вибробункеров детали,3 проходят по лоткам 6 и 7 и попадают в гнезда 14 и 15 вращающихся загрузочных дисков 8 и 9, которые переносят ихв транспортный ротор 1. Детали 3 из диска 8 узла 4 вводятся в каждое второе гнездо 2 транспортного ротора 1 (например, в четные гнезда). Детали 3 из диска 9 узла 5 вводятся в нечетные гнезда 2 транспортного ротора 1. При вводе в гнезда 2 детали 3 опускаются с уровня 1 (поверхности 18 и 19) на уровень И (на поверхность 20). После опускания они располагаются ниже уровня загрузочных дисков 8 и 9. Транспортный ротор 1 переносит детали 3 в рабочий ротор 23 для выполнения соответствующей технологической операции.

Роторное загрузочное устройство имеет более высокую надежность, исключает возможность заклинивания деталей при их передаче из загрузочных дисков в транспортный ротор.

Формула изобретения

Роторное загрузочное устройство, включающее транспортный ротор с опорой и расположенные вокруг ротора вращающиеся загрузочные диски, содержащие неподвижные опоры, отличающееся тем, что, с целью повыщения надежности работы устройства, опоры загрузочных дисков установлены выще уровня опоры транспортного ротора, при этом часть нижних поверхностей опор загрузочных дисков расположена над боковыми направляющими ротора.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельства СССР J49 526491, кл. В 23 Q 41/02, 08.08.74.

2.Авторское свидетельство СССР № 644685, кл. В 65 G 29/00, 07.05.76.

(Риг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторное загрузочное устройство | 1976 |

|

SU644685A1 |

| Роторное загрузочное устройство | 1979 |

|

SU823070A1 |

| Роторное транспортирующее устройство | 1974 |

|

SU608722A1 |

| Загрузочный ротор | 1982 |

|

SU1060419A2 |

| Роторное устройство для сборки роликов и втулок роликовых цепей | 1982 |

|

SU1140926A1 |

| Роторная машина для сборки блоков втулочных и роликовых цепей | 1977 |

|

SU668758A1 |

| Машина для сборки втулочных и роликовых цепей | 1976 |

|

SU632466A1 |

| Автоматическая роторно-конвейерная линия для сборки цепей | 1989 |

|

SU1708484A1 |

| Устройство для загрузки деталей | 1973 |

|

SU462637A1 |

| Роторное транспортирующее устройство | 1982 |

|

SU1009936A2 |

I we

/ I //

oSSl

rrn

/ /

10

° 16

IB 20

/ /

/ I / /

4-. /

ш

Tl/

w

Д - А

Рие.

i7

Авторы

Даты

1980-11-15—Публикация

1978-12-29—Подача