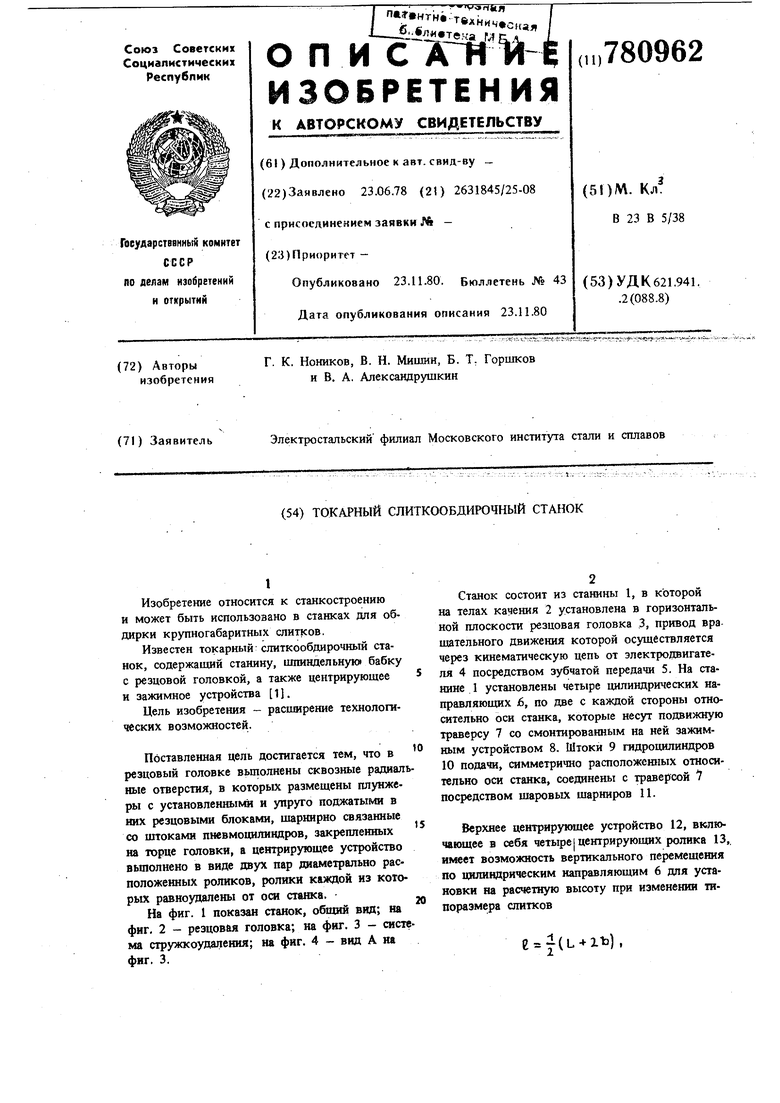

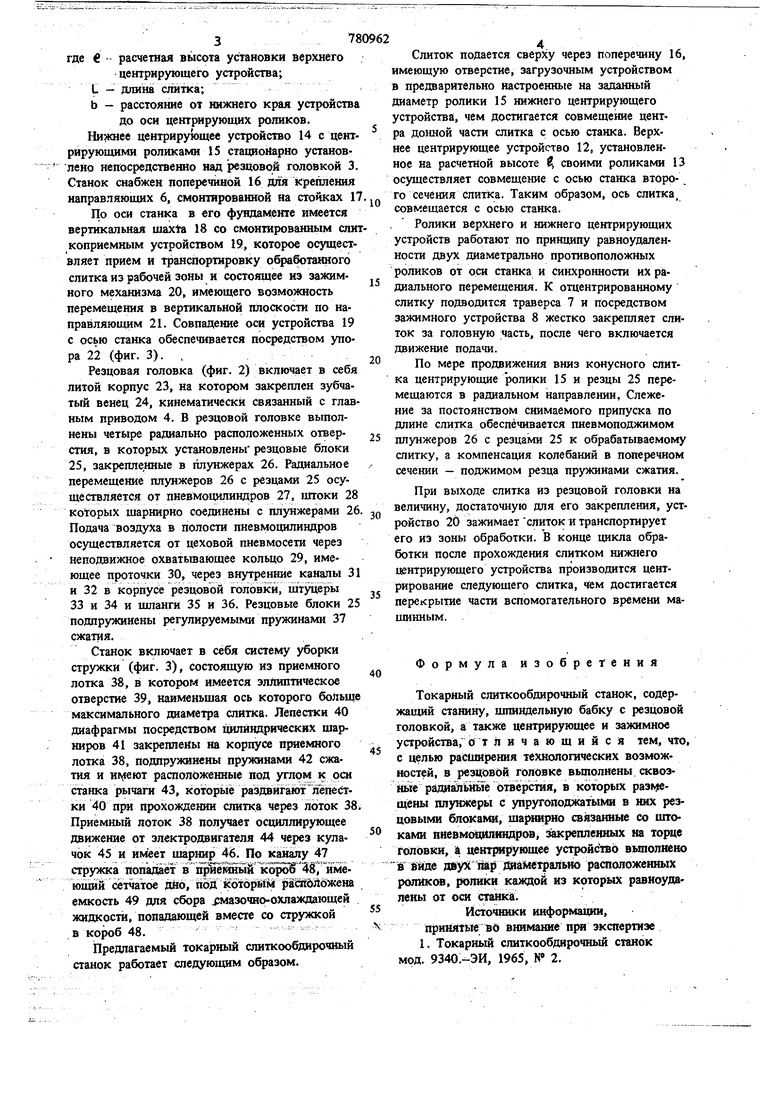

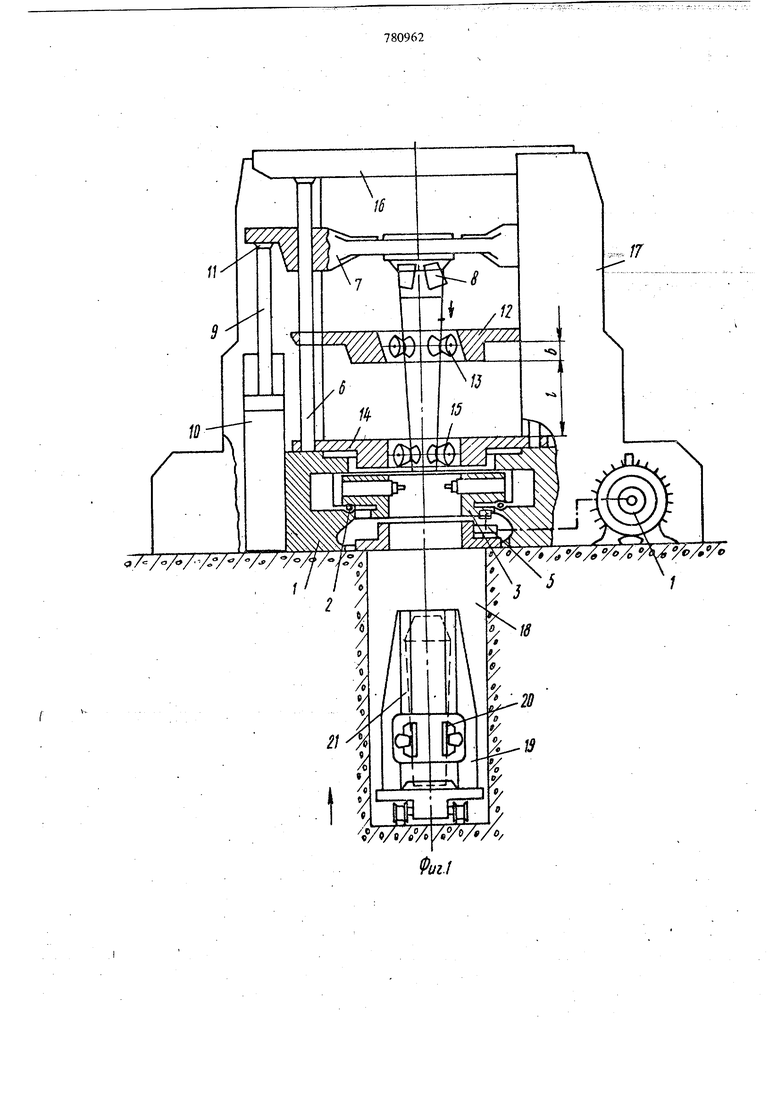

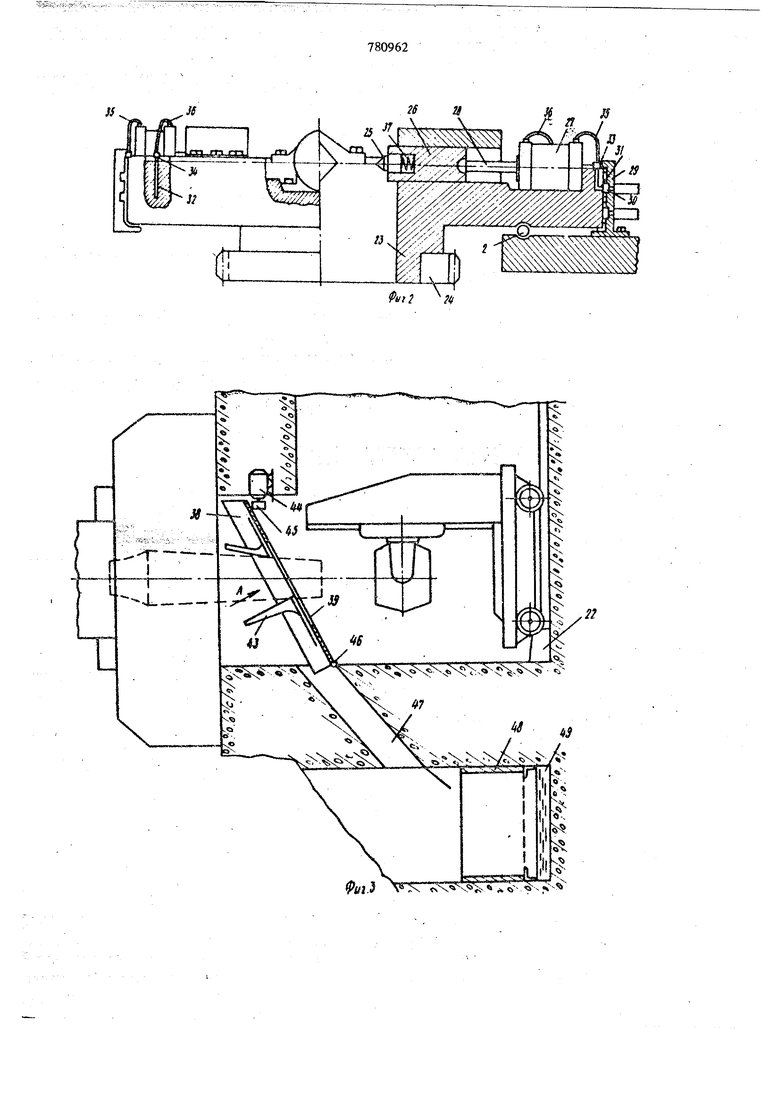

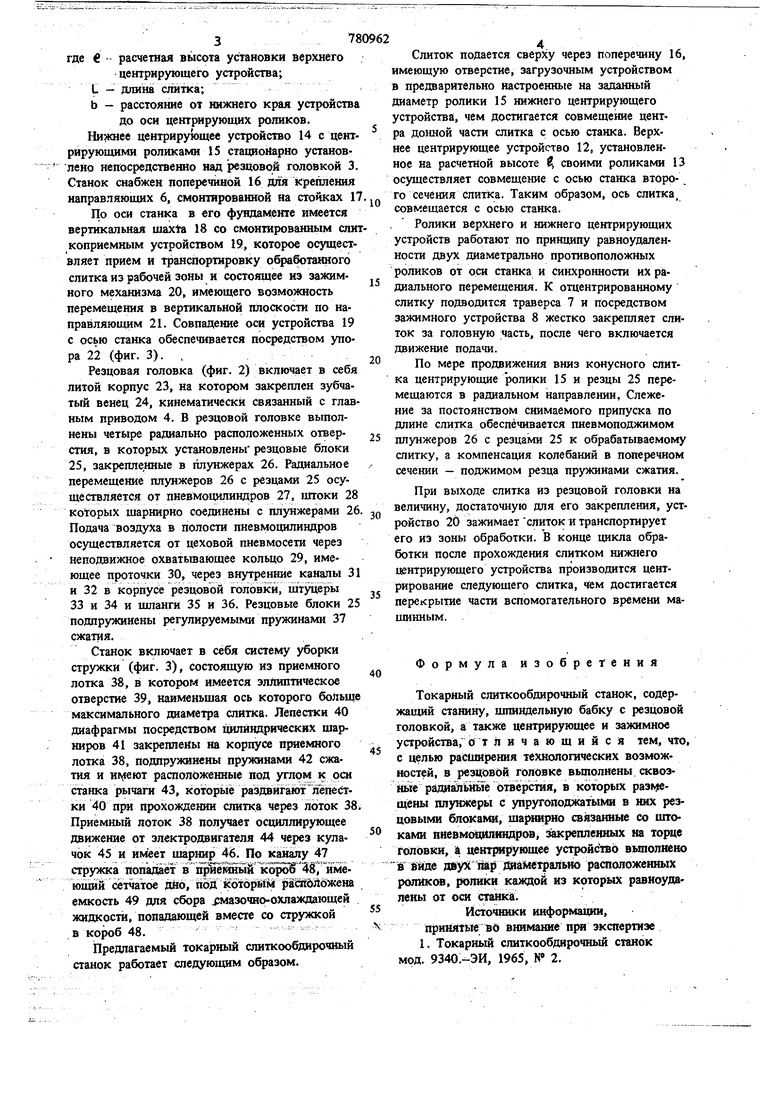

Изобретение откосится к станкостроению и может быть использовано в станках для обдирки крупногабаритных слитков. Известен токарный слиткообдирочный станок, содержащий станину, шпиндельную бабку с резцовой головкой, а также центрирующее и зажимное устройства 11. Цель изобретения - расщирение технологических возможностей. Поставленная цель достигается тем, что в резцовый головке выполнены сквозные радиал ные отверстия, в которых размещены плунжеры с установленнылт и упруго поджатыми в них резцовыми блоками, шарннрно связанные со штоками пневмоцилкндров, закрепленных на горце головки, а центрирующее устройство выполнено в виде 1хвух пар диаметрально расположенных роликов, ролики каждой из которых равноудалены от осл станка. На фиг. I показан станок, общий вид; на фиг. 2 - резцовая головка; на фиг. 3 - систе ма стружкоудалення; на фиг. 4 - вид А на фиг. 3. Станок состоит из станины 1, в которой на телах качения 2 установлена в горизонтальной плоскости резцовая головка 3, привод вра щательного движения которой осуществляется через кинематическую цепь от электродвигателя 4 посредством зубчатой передачи 5. На станине 1 установлены четыре цилиндрических направляющих 6, по две с каждой стороны относительно оси станка, которые несут подвижную траверсу 7 со смонтированным на ней зажимным устройством 8. Штоки 9 гидроцштиндров 10 подачи, отмметрично расположенных относительно оси станка, соединены с траверсой 7 посредством щаровых шарниров 11. Верхнее центрирующее устройство 12, включающее в себя четыре I центрирующих ролнка 13, имеет возможность вертикального перемещения по цилиндрическим направляющим 6 для установки на расчетную высоту при изменении типоразмера слитков e J(), 37 расчетная высота установки верхнего центрирующего устройства; L длина слитка; b - расстояние от нижнего края устройства до оси центрирующих роликов. Нижнее центрирующее устройство 14 с центрирующими роликами IS стационарно установлено непосредственно над резцовой головкой 3. Станок снабжен поперечиной 16 для крепления направляющих 6, смонтированной на стойках 1 По оси станка в его фундаменте имеется вертикальная aiaxta 18 со смонтнрованньш слн коприемным устройством 19, которое осуществляет прием и транспортировку обработанного слитка из рабочей зоны и состоящее нэ зажимного механизма 20, имеющего возможность перемещения в вертикальной плоскости по направляющим 21. Совпадение оси устройства 19 с осью станка обеспечивается посредством упора 22 (фиг. 3). , Резцовая головка (фиг. 2) включает в себя литой корпус 23, на котором закреплен зубчатый венец 24, кинематически связанный с главным приводом 4. В резцовой головке выполнены четыре радиально расположенных отверстия, в которых установлены резцовые блоки 25, закреплегаые в плунжерах 26. Радиальное перемещение плунжеров 26 с резцами 25 осуществляется от пневмоцилиндров 27, штоки 28 Которых шарнирно соединены с плунжерами 26 Подача воздуха в полости пневмоцилиндров осуществляется от цеховой пневмосети через неподвижное охватьюающее кольцо 29, имеющее проточки 30, через внутренние каналы 31 и 32 в корпусе резцовой гол6в1сй, штуцеры 33 и 34 и шланги 35 и 36. Резцовые блоки 25 подаружинены регулируемыми пружинами 37 сжатия. Станок включает в себя систему уборки стружки (фиг. 3), состоящую из приемного лотка 38, в котором имеется эллиптическое отверстие 39, наименьшая ось которого боЛьще максимального диаметра слитка. Лепестки 40 диафрагмы посредством цилиндрических шарниров 41 закреплены на Kopiqce приемного лотка 38, подпружинены пружинами 42 сжатия и игугеют расположенные под углом к оси станка рычаги 43, которые раздвигают лепестки 40 при прохождении слитка через лоток 38 Приемный лоток 38 получает осциллирующее движение от электродвигателя 44 через кулачок 45 и шарнир 46. По каналу 47 стружка попадает в приёмошй короё 48, имеющий сетчатое дно, под которым раотдЯожена емкость 49 для сбора мазочно-охлаждающей жидкости, попадающей вместе со стружкой в короб 48. Предлагаемый токарный слиткообдирочный станок работает следующим образом. Слиток подается сверху через поперечину 16, имеющую отверстие, загрузочным устройством в предварительно настроенные на заданный диаметр ролики 15 нижнего центрирующего устройства, чем достигается совмещение центра донной части слитка с осью станка. Верхнее центрирующее устройство 12, установленное на расчетной высоте , своими роликами 13 осуществляет совмещение с осью станка второго сечения слитка. Таким образом, ось слитка, совмещается с осью станка. Ролики верхнего и нижнего центрирующих устройств работают по принципу равноудаленности двух диаметрально противоположных роликов от оси станка и синхронности их радиального перемещения. К отцентрированному слитку подводится траверса 7 и посредством зажимного устройства 8 жестко закрепляет слиток за головную часть, после чего включается движение подачи. По мере продвижения вниз конусного слитка центрирующие ролики 15 и резцы 25 перемещаются в радиальном направлении. Слежение за постоянством снимаемого припуска по длине слитка обеспечивается пневмоподжимом плунжеров 26 с резцами 25 к обрабатываемому слитку, а компенсация колебаний в поперечном сечении - поджимом резца пружинами сжатия. При выходе слитка из резцовой головки на величину, достаточную для его закрепления, устройство 20 зажимаетслиток и транспортирует его из зоны обработки. В конце цикла обработки после прохождения слитком нижнего центрирующего устройства производится центрирование следующего слитка, чем достигается перекрытие части вспомогательного времени машинным. Формула изобретения Токарный слиткообдирочный станок, содержащий станину, шпиндельную бабку с резцовой головкой, а также центрирующее и зажимное устройства; от личающийся тем, что, с целью расширения технологических возможностей, в резцовой головке вьшолнены сквозi&ie радиальные отверстия, в которых рлзг щены плунжеры с упругоподжатыми в них резцовыми бпокйык, щар1шрно связанные со штоками нневмоцилкндров, закрепленных на то|ще Головки, JI цент{Я1рующее устройство вьшолнено в 1Ёйде двух пир дааметрально расположенных роликад, ролики каждой из которых равноудалены от оси станка. Источники информации, принятш вд внимание пря экспертизе 1. Токарный слиткообдирочный станок мод. 9340;-ЭИ, 1965, N 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2011475C1 |

| ДВУХШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕЙ | 1993 |

|

RU2087264C1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| СТАНОК ДЛЯ БЕСЦЕНТРОВОГО ТОКАРНОГО ТОЧЕНИЯ | 1973 |

|

SU375131A1 |

| ФРЕЗЕРНО-ОТРЕЗНОЙ СТАНОК | 1967 |

|

SU206277A1 |

| Станок для расточки глубоких отверстий | 1976 |

|

SU618207A1 |

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

| Устройство для обработки деталей типа тела вращения | 1976 |

|

SU621548A1 |

Авторы

Даты

1980-11-23—Публикация

1978-06-23—Подача