(54) УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ И ПОДАЧИ

I

Изобретение относится к строительной технике, а именно к средствам для приготовления и транспортирования сжатым воздухом по гибкому рукаву жестких бетонов, землистовлажных и густопластичных масс и может найти применение в строительстве при устройстве оснований под полы, кровлю и т.п.

По основному авт. св. № 696132 известно устройство для приготовления и подачи бетонной смеси, содержа11|ёе смесительный резервуар с загрузочным люком, разгрузочным патрубком с радиальными каналами и лопастным валом, смонтированным в подшипниковых опорах, причем к резервуару и патрубку присоединена воздухопроводящая магистраль, а одна из подшипниковых oftop вала выполнена с радиальными каналами, соединенными воздуховодами с радиальными каналами патрубка, примыкающий к этой опоре конец вала - с радиально-осевым отверстием, соединенным с воздухопроводящей магистралью 1.

Однако указанное устройство не обеспечивает надежной работы.

Цель изобретения - повышение надежности работы за счет стабилизации энергии БЕТОННОЙ СМЕСИ

импульсов путем увеличения длительности импульса пОдачи сжатого воздуха в разгрузочный патрубок.

Указанная цель достигается тем, что в устройстве для приготовления и подачи бетонной смеси, содержащем смесительный резервуар с загрузочным люком, ра грузочным патрубком с радиальными каналами и лопастным валом, смонтированным в подщипниковых опорах, причем к резервуару и патрубку присоединена воздухоподвоfO дящая магистраль, а одна из подшипниковых опор вала выполнена с радиальными каналами, соединенными воздуховодами с радиальньши каналами патрубка, примыкающий к этой опоре конец вала - с радиально-осевым отверстием, соединенным с возду5 хоподводящей магистралью, радиальные каналы подшипниковой опоры на поверхности, контактирующей с валом, выполнены с расширительными карманами, а вал имеет на конце скос.

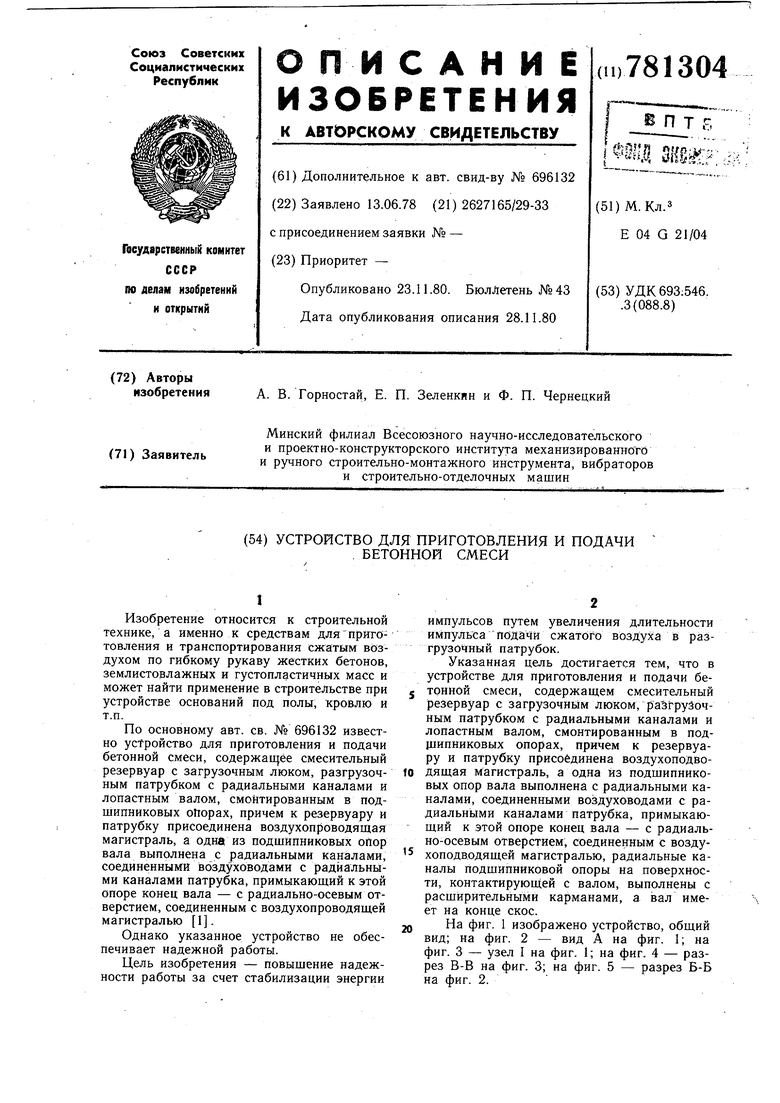

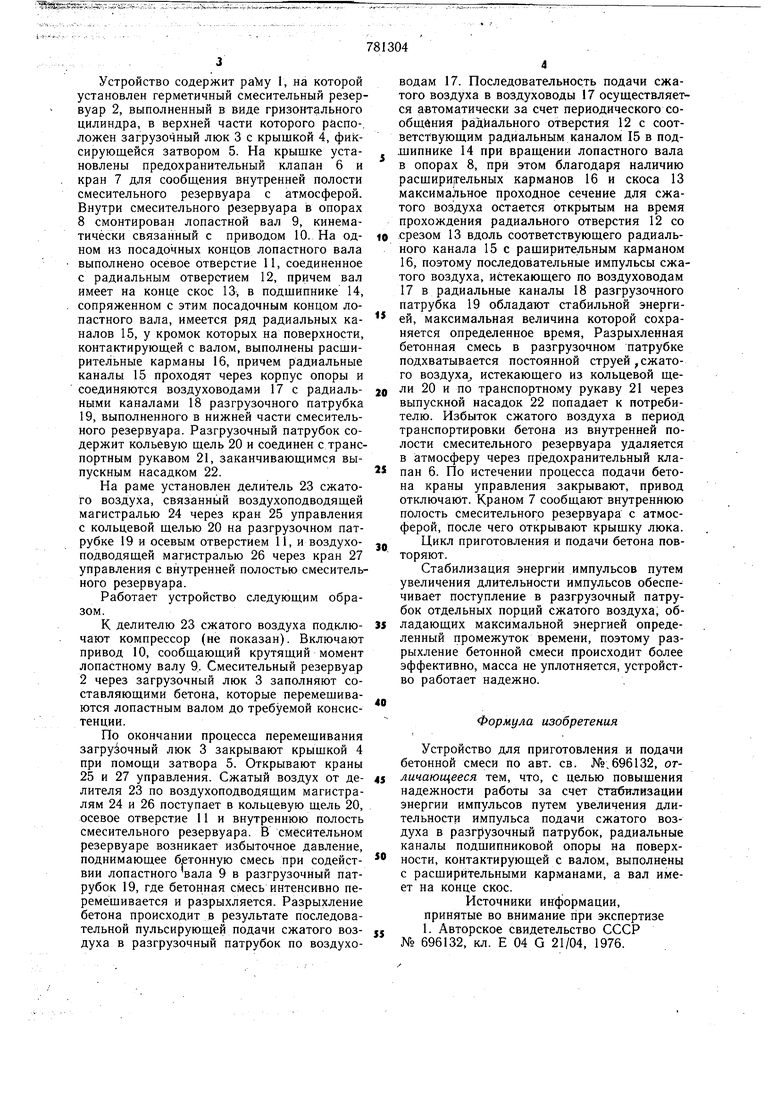

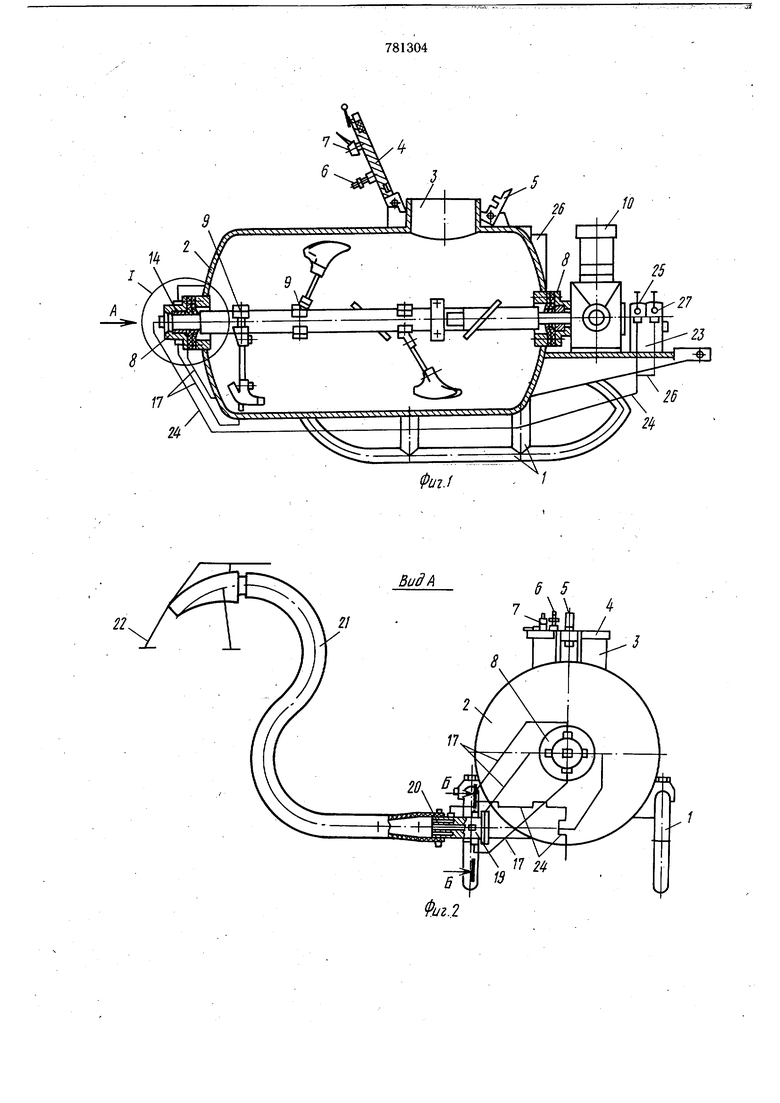

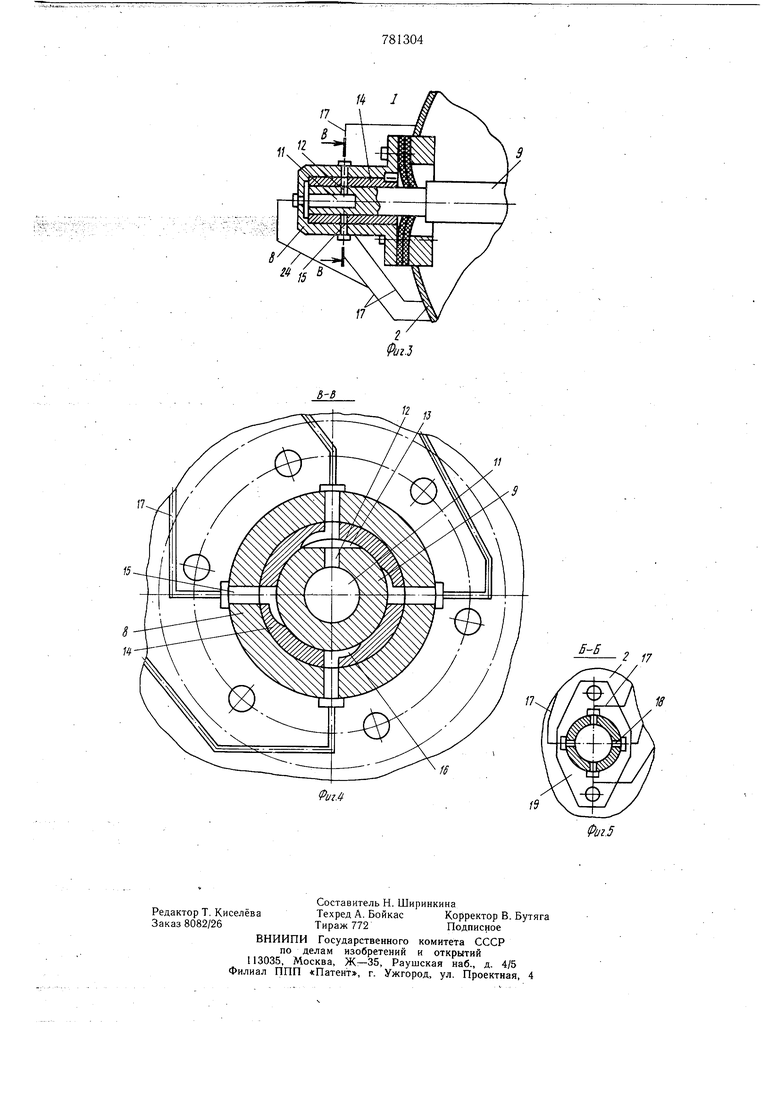

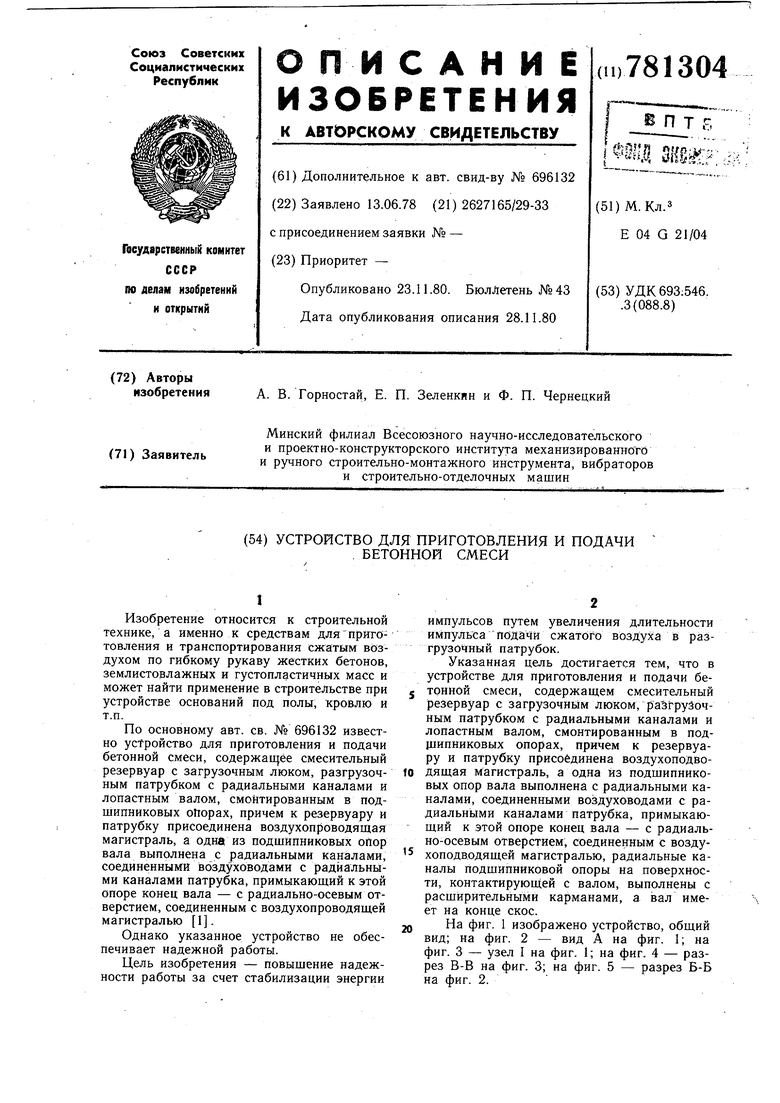

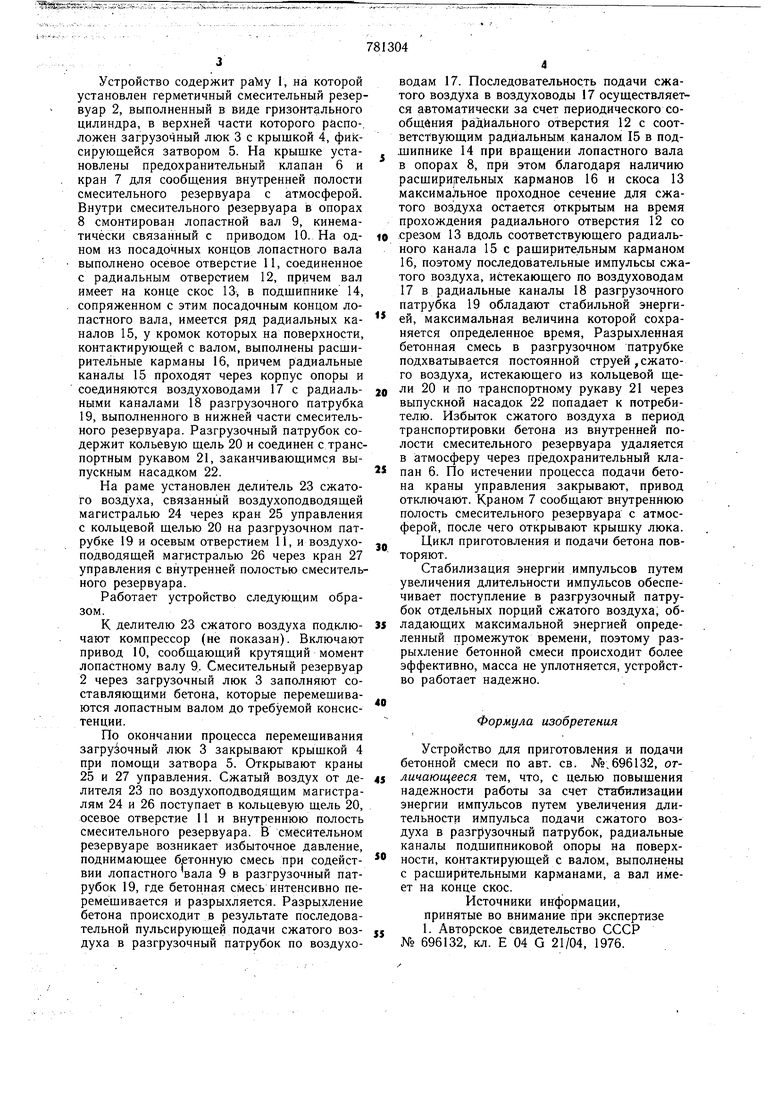

2Q На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 2. Устройство содержит ра)лу 1, на которой установлен герметичный смесительный резервуар 2, выполненный в виде гризонтального цилиндра, в верхней части которого распо-, ложен загрузочный люк 3 с крышкой 4, фиксирующейся затвором 5. На крышке установлены предохранительный клапан 6 и кран 7 для сообщения внутренней полости смесительного резервуара с атмосферой. Внутри смесительного резервуара в опорах 8 смонтирован лопастной вал 9, кинематически связанный с приводом 10. На одном из посадочных концов лопастного вала выполнено осевое отверстие 11, соединенное с радиальным отверстием 12, причем вал имеет на конце скос 13, в подшипнике 14, сопряженном с этим посадочным концом лопастного вала, имеется ряд радиальных каналов 15, у кромок которых на поверхности, контактирующей с валом, выполнены расширительные карманы 16, причем радиальные каналы 15 проходят через корпус опоры и соединяются воздуховодами 17 с радиальньши каналами 18 разгрузочного патрубка 19, выполненного в нижней части смесительного резервуара. Разгрузочный патрубок содержит кольевую щель 20 и соединен с транспортным рукавом 21, заканчивающимся выпускным насадком 22. На раме установлен делитель 23 сжатого воздуха, связанньш воздухоподводящей магистралью 24 через кран 25 управления с кольцевой щелью 20 на разгрузочном патрубке 19 и осевым отверстием 11, и воздухоподводящей магистралью 26 через кран 27 управления с внутренней полостью смесительного резервуара. Работает устройство следующим образом. К делителю 23 сжатого воздуха подключают компрессор (не показан). Включают привод 10, сообщающий крутящий момент лопастному валу 9. Смесительный резервуар 2 через загрузочный люк 3 заполняют составляющими бетона, которые перемешиваются лопастным валом до требуемой консистенции. По окончании процесса перемешивания загрузочный люк 3 закрывают крышкой 4 при помощи затвора 5. Открывают краны 25 и 27 управления. Сжатый воздух от делителя 23 по воздухоподводящим магистралям 24 и 26 поступает в кольцевую щель 20, осевое отверстие 11 и внутреннюю полость смесительного резервуара. В смесительном резервуаре возникает избыточное давление, поднимающее бетонную смесь при содейстВИИ лопастного вала 9 в разгрузочный патрубок 19, где бетонная смесь интенсивно перемещивается и разрыхляется. Разрыхление бетона происходит в результате последовательной пульсирующей подачи сжатого воздуха в разгрузочный патрубок по воздуховодам 17. Последовательность подачи сжатого воздуха в воздуховоды 17 осуществляется автоматически за счет периодического сообщйния радиального отверстия 12 с соответствующим радиальным каналом 15 в под.шипнике 14 при вращении лопастного вала в опорах 8, при этом благодаря наличию расщири гельных карманов 16 и скоса 13 максимальное проходное сечение для сжатого воздуха остается открытым на время прохождения радиального отверстия 12 со .срезом 13 вдоль соответствующего радиального канала 15 с ращирительным карманом 16, поэтому последовательные импульсы сжатого воздуха, истекающего по воздуховодам 17 в радиальные каналы 18 разгрузочного патрубка 19 обладают стабильной энергией, максимальная величина которой сохраняется определенное время. Разрыхленная бетонная смесь в разгрузочном патрубке подхватывается постоянной струей , сжатого воздуха истекающего из кольцевой щели 20 и по транспортному рукаву 21 через выпускной насадок 22 попадает к потребителю. Избыток сжатого воздуха в период транспортировки бетона из внутренней полости смесительного резервуара удаляется в атмосферу через пр1едохранительный клапан 6. По истечении процесса подачи бетона краны управления закрывают, привод отключают. Краном 7 сообщают внутреннюю полость смесительного резервуара с атмосферой, после чего открывают крыщку люка. Цикл приготовления и подачи бетона повторяют. Стабилизация энергии импульсов путем увеличения длительности импульсов обеспечивает поступление в разгрузочный патрубок отдельных порций сжатого воздуха, обладающих максимальной энергией определенный промежуток времени, поэтому разрыхление бетонной смеси происходит более эффективно, масса не уплотняется, устройство работает надежно. Формула изобретения Устройство для приготовления и подачи бетонной смеси по авт. св. №,696132, отличающееся тем, что, с целью повышения надежности работы за счет стнбилизации энергии импульсов путем увеличения длительности импульса подачи сжатого воздуха в разгрузочный патрубок, радиальные каналы подшипниковой опоры на поверхности, контактируюшей с валом, выполнены с расширительными карманами, а вал имеет на конце скос. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 696132, кл. Е 04 G 21/04, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приготовления и подачи бетонной смеси | 1976 |

|

SU696132A1 |

| Устройство для приготовления и подачи бетонной смеси | 1981 |

|

SU1004578A1 |

| Устройство для перемешивания и подачи бетонных смесей | 1983 |

|

SU1216309A1 |

| Устройство для перемешивания и подачи бетонных смесей | 1982 |

|

SU1065568A1 |

| Устройство для транспортирования строительных смесей | 1981 |

|

SU973762A1 |

| Комплекс для получения ультрадисперсных продуктов в жидкой среде | 2016 |

|

RU2650974C1 |

| Смеситель | 1987 |

|

SU1527009A1 |

| Устройство для нанесения растворов и смесей | 1989 |

|

SU1756501A1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

11

1L

/ /

Авторы

Даты

1980-11-23—Публикация

1978-06-13—Подача