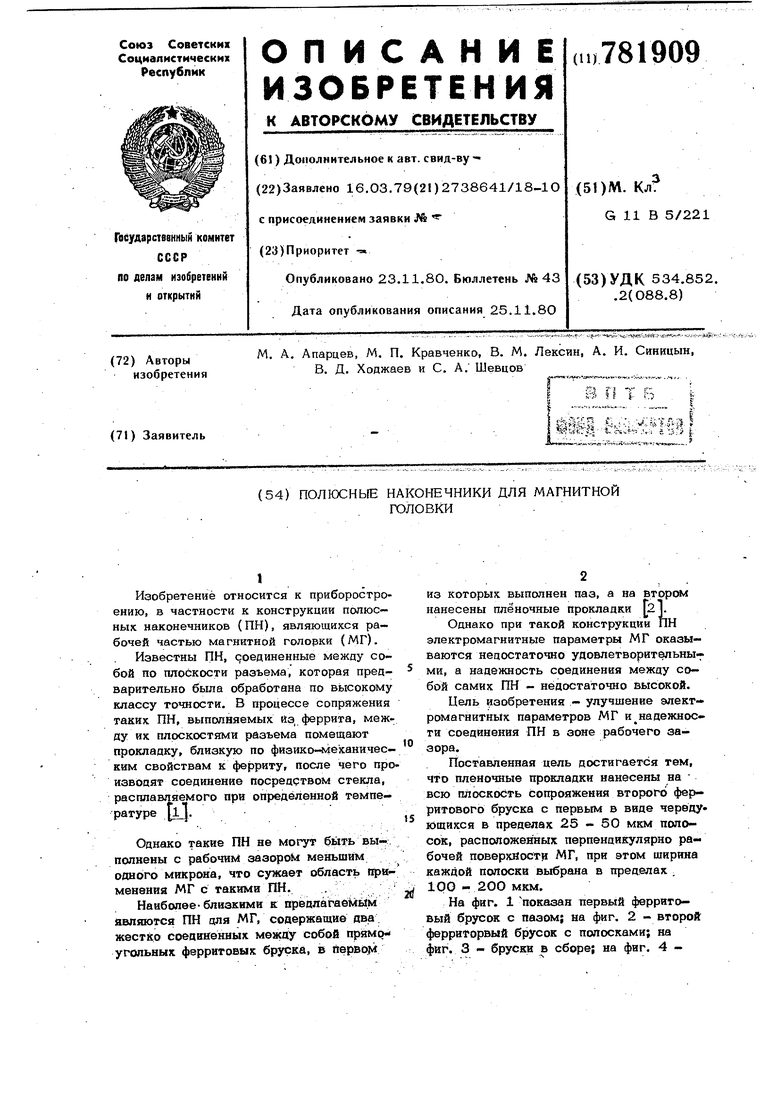

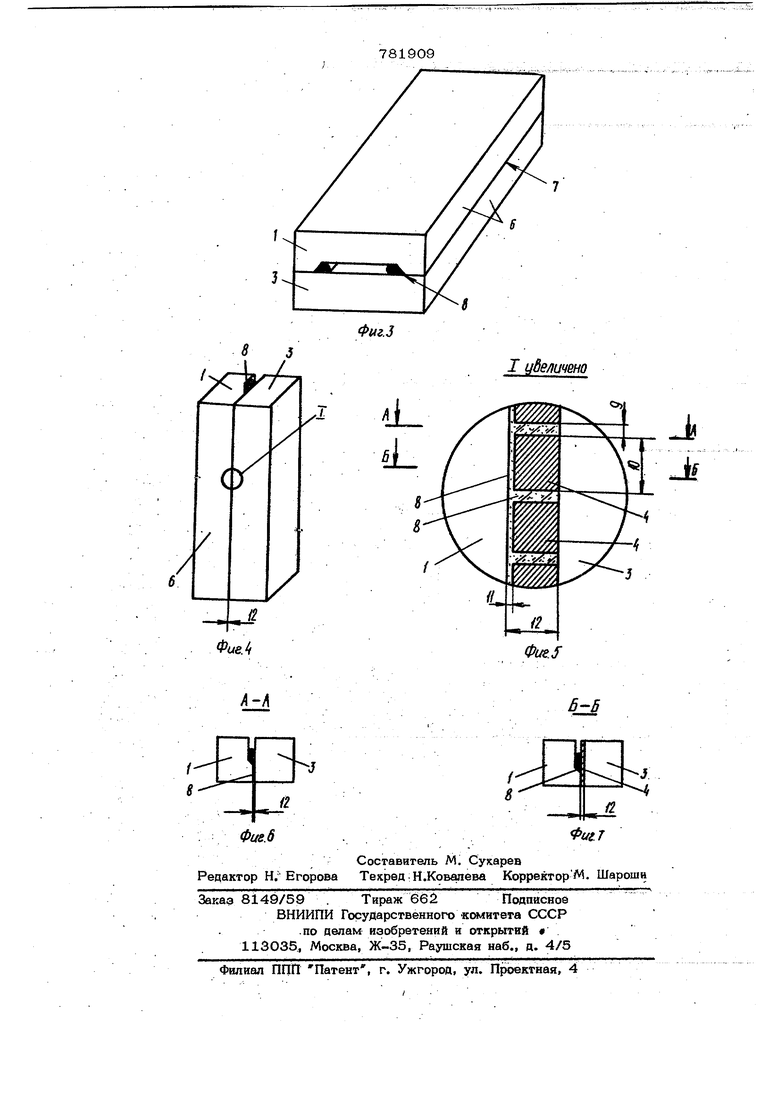

Изобретение относится к приборостроению, в частности к конструкции полюсных наконечников (ПН), являющихся рабочей частью магнитной голорки (МГ). Известны ПН, соединенные между собой по плоскости разъема, которая предварительно была обработана по высокому классу точности. В процессе сопряжения таких ПН, выполняемых иа, феррита, между их плоскостями разъема помещают прокладку, близкую по физико-механическим свойствам к ферриту, после чего про изводят соединение посредством стекла, расплавляемого при определенной температуре Щ. Однако такие ПН не могут быть выполнены с рабочим aaaopotvi меньшим одного микрона, что сужает область Применения МГ с такими ПН. . Наиболее-близкими к предлагаемым являются ПН для МГ, содержащие два жестко соединенных межцу собой прямо« угольных ферритовых бруска, в первом ИЗ которых выполнен паз, а на вторс нанесены плёночные прокладки 2. Однако при такой конструкции ПН электромагнитные параметры МГ оказываются недостаточно удовлетворительными, а надежность соединения между собой самих ПН - недостаточно высокой. Цель изобретения - улучшение электромагнитных параметров МГ и надежности соединения ПН в зоне рабочего зазора. Поставленная цель достигается тем, что пленочные прокладки нанесены на всю плоскость сопрояжения второго ферритового бруска с первым в виде череду, ющихся в пределах 25 - 50 мкм полосок, расположенны; перпендикулярно рабочей поверхности МГ, при этом ширина каждой полоски выбрана в пределах . 100 - 2ОО мкм. На фиг. 1 показан первый феррит о- Вый брусок с пазом; на фиг. 2 - второй ферри10рвый брусок с полосками; на фиг. 3 - бруски в сборе; на фиг. 4 блок ПН со сформированным рабочим за зором; на фиг. 5 - МГ, вид на рабочий зазор, на фиг. 6 - блок ПН сечение, по стеклянной прослойке между пленочными прокладками; на фиг. 7 - блок ПН сечение, по одной из пленочных проклаttOK.

Ферритовый брусок 1 выполнен с трапециевидным пазом 2, ,а на брусок 3 нанесены плёночные прокладки в виде по- лосок 4. Нанесение осуществлено по всей плоскости 5 разъема, которая является в тоже время плоскостью сопряжения обоих брусков. Полоски нанесены перпендикулярно рабочей поверхности 6, а их толщина обеспечивает требуемую величину рабочего зазора 7. Этот зазор формируется после термообработки ПН, когда оба бруска Соединя1от6я;ме кцу .собой посредством связующегоматериала 8, например стекла. После термообработки скрепленные бруски по фиг. 3 разр зают вдоль на две части, в результате получают два полублока ПН, как это показано на фиг. 4. Рабочий зазор 7

(фиг. 5, 6 и 7) образован из чередующихся со стеклом 8, имеющим толщину, заливки, показанную стрелкой 9, пленочных полосок (прокладок), имеющих ширину, показанную стрелкой 10. Стекло 3 находится также и в зазоре 11 между прокладками и бруском 1, причем щири- на этого заора в 5 - 20 раз меньше ширины зазора 8, т. е. он по ширине состоит как бы из двух участков 11 и 12, где участок 12 практически полностью Соответствует ширине зазора 8, а зазор 11 образуется за счет неплрскостности бруска 1.

В дальнейшем, если необходимо из таких блоков и полублоков ПН сформировать отдельные наконечники для индивидуальных МГ, осуществляют их разрезку обычным известным путам, при необходимости жесделать мНогодорожечный блок МГ производят нарезание пазов и другие необходимые операции.

И предлагаемом изобретении за счет достаточно простой конструкции оказывается возможным получить ПН с малой величиной ширины рабочего зазора, что упрощает технологию , уменьшает выход бракованных изделий и повышает качество МГ, в который будут установлены такие ПН. .

Формула и

3 обретения

Полюсные наконечники для магнитной головки, содержащие цва жестко соединенных между собой прямоугольных феррит овых бруска, в первом из которых выполнен паз, а на втором нанесены пленочные прокладки, отличающ ij е с я тем, что, с целью улучшения электромагнитных параметров магнитных головок и надежности соединений полюсных наконечников в зоне рабочего зазора, пленочные прокладки нанесены на всю плоскость сопряжения второго ферритового бруска с первым в виде че.редующихся в пределах 25 - 5О мкм гполосок, расположенных перпендикулярино рабочей поверхности магнитной головки, при этом ширина каждой полоски выбрайа в пределах 100 - 200 мкм.

Источники информации, принятые во внимание при экспертизе , 1. Патент США № 3688056, кл. 179-100.2, 29.08.72.;

2. Патент США М 3785047, кл. 29-6ОЗ, 15.01.74 (протйтип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полюсных наконечников магнитных головок | 1980 |

|

SU949690A1 |

| Способ изготовления полюсных наконечников магнитных головок | 1978 |

|

SU741314A1 |

| Способ формирования рабочего зазора магнитной головки | 1980 |

|

SU993322A1 |

| Способ изготовления магнитопроводов ферритовых магнитных головок | 1976 |

|

SU657458A1 |

| Способ изготовления блока ферритовых магнитных головок | 1977 |

|

SU613381A1 |

| Способ изготовления блока магнитных головок | 1981 |

|

SU968848A1 |

| Способ изготовления блока магнитных головок | 1980 |

|

SU932539A1 |

| Способ изготовления блока полюсных наконечников магнитных головок | 1981 |

|

SU1024975A1 |

| Способ изготовления магнитной головки | 1989 |

|

SU1748185A1 |

| Способ изготовления многодорожечного блока ферритовых магнитных головок | 1983 |

|

SU1089615A1 |

Авторы

Даты

1980-11-23—Публикация

1979-03-16—Подача