Изобретение относится к оборудов нию для дуговой сварки плавящимся электродом, в частности к сварочным головкам, предназначенным для работы в автоматических сварочных установках, преимущественно в многоэлектродных автоматах, работающих по принципу количество действующих головок равно количеству точек сварки на изделии . Известна головка для сварки плавяп;имся электродом, содержащая корпус, в котором выполнено резьбовОе отверстие для направляющей, направляющую, токоподводящий лепесток,торец которого расположен ниже торца направляющей, газовое сопло 1. Такая сварочная головка не удовлетворяет требованиям, предъявленным к автоматным головкам, так как токоподводящий лепесток жесткий и поэтому не может осуществлять функцию слежения, в результате чего при случайных перегибах электрода создаются благоприятные условия 4ля возникновения примерзаний электро4 да к мундщтуку в момент возбуждения дуги, что особенна характерно для сварки элеКтрозаклепками. Кроме того, гЬловка неудобна в обслуживании, и настройке в условиях работы многоэлектродного автомата, где,требуется высокая оперативность обслуживания, а доступ к головкам затруднен. Цель изобретения - повышение эксплуатационных характеристик головки путем-обеспечения надежности ее «работы и удобства обслуживания. Для этого направляющая в форме прямого сапожка выполнена с квгшратным или прямоугольным сечением и снабжена проточкой, в которой устайовлено пружинное кольцо, а также прорезью.расположенной перпендикулярно к ее оси, выше и ниже которой выполнены отверстия для прохода газа, .а токоподводящий лепесток с торца, противоположного рабочему, выполнен с Г-образным изгибом, взаимодействующим с прорезью направляющей, при этом корпус головки выполнен в виде токоподводящего болта с шестигранной торцовой частью, а сопло снабжено стаканом для закрепления его на корпусе, в У-образной проточке котэрОго установлена кольцевая пружина.

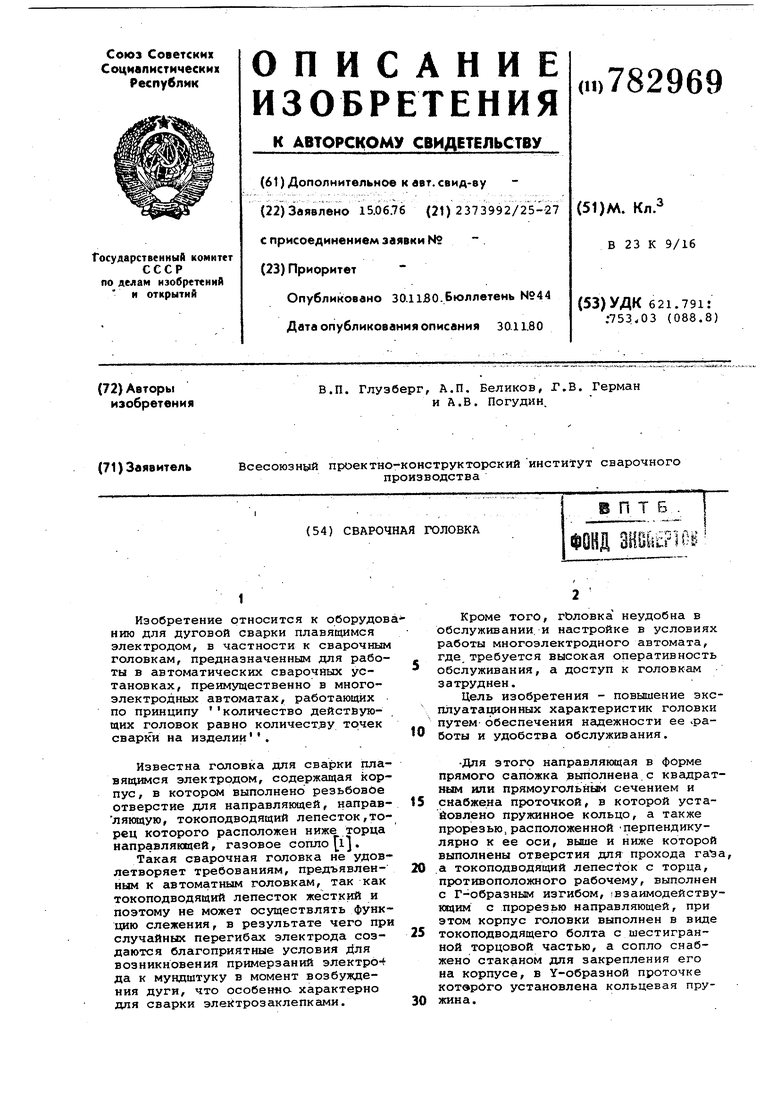

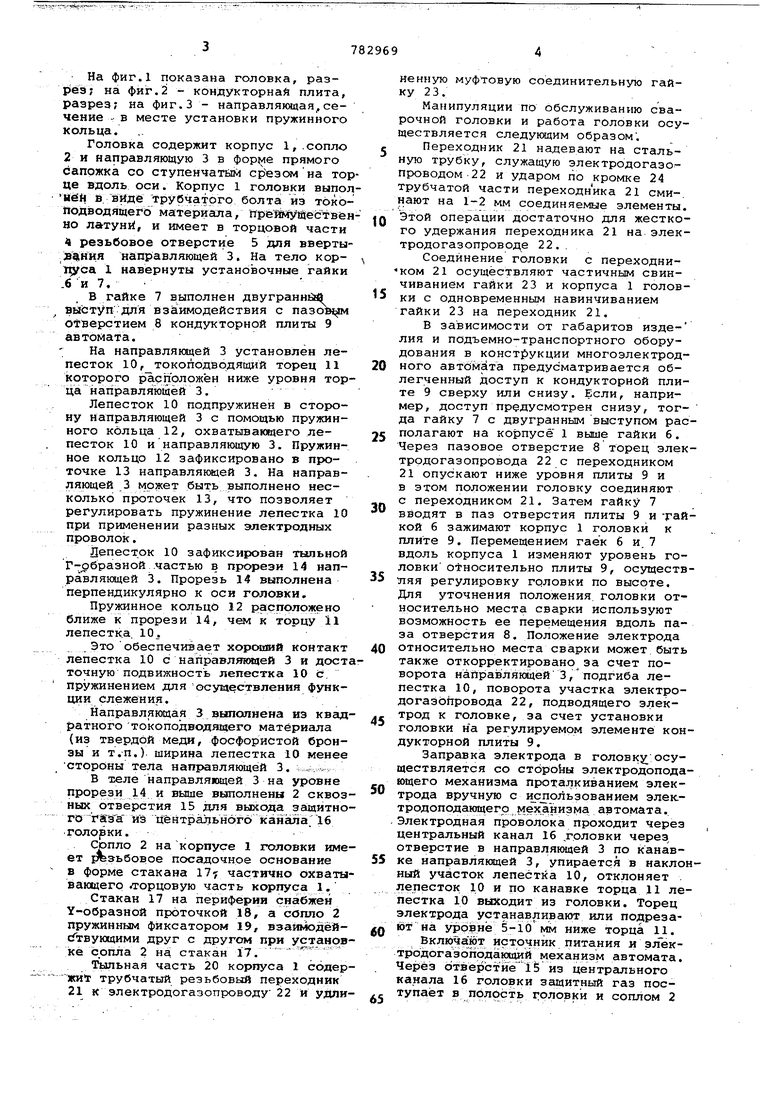

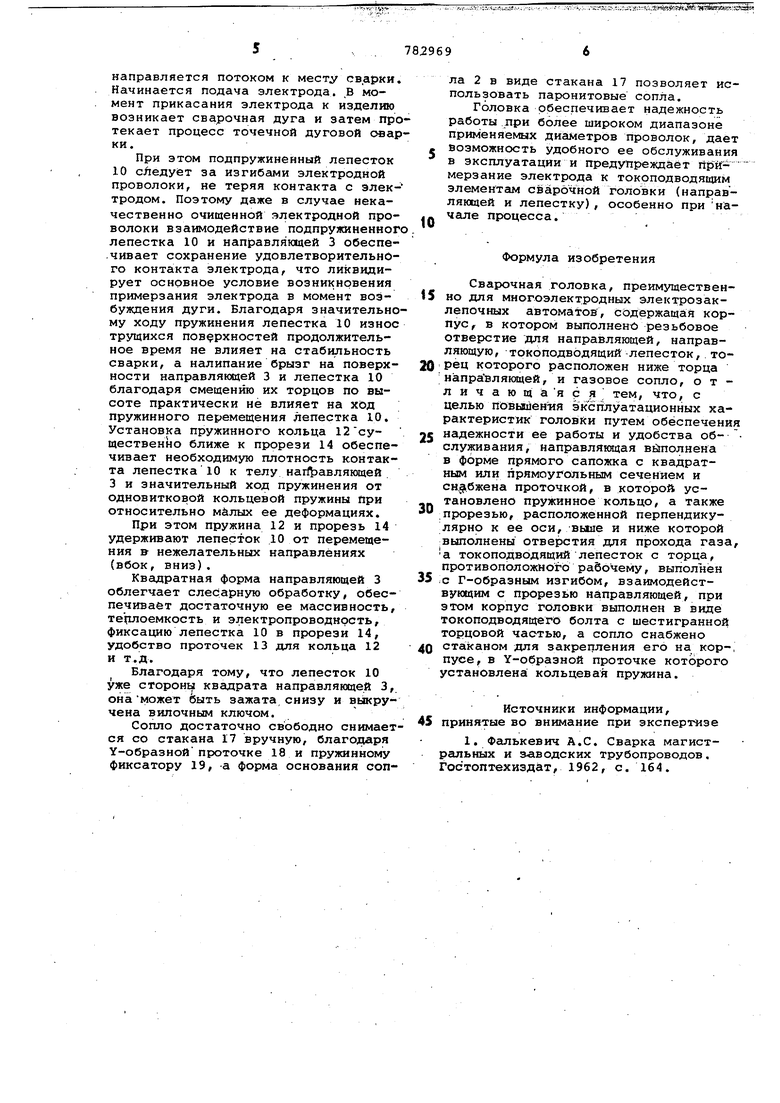

На фиг.1 показана головка, разрез; на фиг.2 - кондукторнай плита, разрез; на фиг.З - направляющая,сечение - в месте установки пружинного кольца.

Головка содержит корпус 1,.сопло 2 и направляющую 3 в фор1«те прямого сапожка со ступенчатый ср езомна торце вдоль оси. Корпус 1 головки выполней в. виде трубчатого болта из тбкоподводящегб материала, прёйнуй|ественно латуни, и имеет в торцовой части 4 резьбовое отверстие 5 для ввертыя ния найравляющей 3. На тело кор- i, tprca 1 навернуты установочные гайки .6 и 7,

В гайке 7 выполнен двуграннйй выступ для взаимодействия с nasosi отверстием 8 кондукторной плиты 9 автомата.

На направляющей 3 установлен лепесток 10, токоподводящий торец 11 которого расположен ниже уровня торца направляющей 3.

Лепесток 10 подпружинен в сторону направляющей 3 с помощью пружинного кольца 12, охватывающего лепесток 10 и направляющую 3. Пружинное кольцо 12 зафиксировано в проточке 13 направляющей 3. На направляющей 3 может быть выполнено несколько проточек 13, что позволяет регулировать пружинение лепестка 10 при применении разных электродных проволок.

Депесток 10 зафиксирован тыльной Г-рбразной .частью в прорези 14 напраЪлягадей 3. Прорезь 14 выполнена перпендикулярно к оси головки,

Пружинное кольцо 12 расположено ближе к прорези 14, чем к торцу 11 лепестка. 10.

Это обеспечивает хороший контакт лепестка 10 с направляющей 3 и достаточную подвижность лепестка 10 с. пружинением для осуществления функции слежения.

Направляющая 3 выполнена из квадратного токоподводящего материала (из твердой меди, фосфористой бронзы и т.п.), ширина лепестка 10 менее стороны тела направляющей 3. „..„,,.

В теле направляющей 3 на уровне прорези 14 и выше выполнены 2 сквозных отверстия 15 для выхода защитного гаэа из центрального канала, 16 голо;вки.

Сопло 2 на корпусе 1 головки имеет 1 эьбовое посадочное основание в форме стакана 17 частично охватывающего лорцовую часть корпуса 1. Стакан 17 на периферии снабжен Y-образной проточкой 18, а сопло 2 пружинным фиксатором 19, взайьюдейсГтвующими друг с другом при устанс вке сопла 2 на стакан 17.

Т шьная часть 20 корпуса 1 содерткич трубчатый резьбовый переходник 21 к электродогазопроводу 22 и удлиненную муфтовую соединительную гайку 23.

Манипуляции по обслуживанию сварочной головки и работа головки осуществляется следующим образом .

Переходник 21 надевают на стальную трубку, служащую электродогазопроводом 22 и ударом по кромке 24 трубчатой части переходника 21 сми-. нают на 1-2 мм соединяемые элементы. Этой операции достаточно для жесткого удержания переходника 21 на электродогазопроводе 22.,

Соединение головки с переходником 21 осуществляют частичным свинчиванием гайки 23 и корпуса 1 головки с одновременным навинчиванием гайки 23 на переходник 21.

В зависимости от габаритов издеЛИЯ и подъемно-транспортного оборудования в конструкции многоэлектродного автомата предусматривается облегченный доступ к кондукторной плите 9 сверху или снизу. Если, например, доступ предусмотрен снизу, тогда гайку 7 с двугранным выступом располагают на корпусё 1 выше гайки 6. Через пазовое отверстие 8 торец электродогазопровода 22 с переходником 21 опускают ниже уровня плиты 9 и в этом положении головку соединяют с переходником 21. Затем гайку 7 вводят в паз отверстия плиты 9 и тайкой 6 зажимают корпус 1 головки к плите 9. Перемещением гаек б и. 7 вдоль корпуса 1 изменяют уровень головки относительно плиты 9, осуществляя регулировку головки по высоте. Для уточнения положения, головки относительно места сварки используют возможность ее перемещения вдоль паза отверстия 8. Положение электрода относительно места сварки может быть также откорректировано за счет поворота направляющей 3,подгиба лепестка 10, поворота участка электродога зОйровод а 22, подводящего электрод к головке, за счет установки головки на регулируемом элементе кондукторной плиты 9.

Заправка электрода в головку осуществляется со стороны электродоподающего механизма проталкиванием электрода вручную с использованием электродоподающегр мех. автомата. Электродная проволока проходит через центральный канал 16 ,головки через, отверстие в направляющей 3 по канавке направляквдей 3, упирается в наклоный участок лепестйа 10, отклоняет лепесток 10 и по канавке торца 11 лепестка 10 вькодит из головки. Торец электрода устанавливают или подрезают на ypcjisHe 5-ibмм ниже торца 11.

Включают источник питания и электродогазопрдающий механизм автомата. Через OTBepCTkelS из центрального канала 16 головки защитный газ поступает в полость головки и соплом 2

направляется потоком к месту сварки. Начинается подача электрода. .В момент прикасания электрода к изделию возникает сварочная дуга и затем протекает процесс точечной дуговой оварки.

При этом подпружиненный лепесток 10 cfienyeT за изгибами электродной проволоки, не теряя контакта с электродом. Поэтому даже в случае некачественно очищенной электродной проволоки взаимодействие подпруяотненног лепестка 10 и направляющей 3 обеспе.чивает сохранение удовлетворительного контакта электрода, что ликвидирует основное условие возникновения примерзания электрода в момент возбуждения дуги. Благодаря значительному ходу пружинения лепестка 10 износ трущихся поверхностей продолжительное время не влияет на стабильность сварки, а налипание брызг на поверхности направляющей 3 и лепестка 10 благодаря смещению их торцов по высоте практически не влияет на ход пружинного перемещения лепестка 10. Установка пружинного кольца 12 существенно ближе к прорези 14 обеспечивает необходимую плотность контакта лепестка 10 к телу нагфавляющей . 3 и значительный ход пружинения от одновитковой кольцевой пружины При относительно милых ее деформациях.

При этом пружина 12 и прорезь 14 удерживают лепесток 10 от перемещения в нежелательных направлениях (вбок, вниз).

Квадратная форма направляющей 3 облегчает слесарную обработку, обеспечивает достаточную ее массивность, теплоемкость и электропроводность, фиксацию лепестка 10 в прорези 14, удобство проточек 13 для кольца 12 и т.д.

Благодаря тому, что лепесток 10 уже стороны квадрата направляющей 3, онаможет быть зажата снизу и выкручена вилочным ключом.

Сопло достаточно свободно снимается со стакана 17 вручную, благодаря У-образнойпроточке 18 и пружинному фиксатору 19, а форма основания сопла 2 в виде стакана 17 позволяет использовать паронитовые сопла.

Головка обеспечивает надежность работы при более широком диапазоне применяемых диаметров проволок, дает возможность удобного ее обслуживания

в эксплуатации и предупреждает примерзание электрода к токрподводящим элементам сварочной головки (направляющей и лепестку), особенно при начале процесса.

0

Формула изобретения

Сварочная головка, преимущественно для многоэлектродных электрозаклепочных автоматов, содержащая корпус, в котором выполнено реэьбовое отверстие для направляющей, направляющую, токоподводящий-лепесток,.тоРец которого расположен ниже торца иаправлякяцей, и газовое сопло, о т личающаяря тем, что, с целью повышентия эксплуатационных характеристик головки путем обеспечения

надежности ее работы и удобства об- служивания, направляющая вйполнена в форме прямого сапожка с квадратным или прямоугольным сечением и сн.бжена проточкой, в которой установлено пружинное кольцо, а также

прорезью, расположенной перпендикулярно к ее оси, выяе и ниже которой выполнены отверстия для прохода газа, а токоподводящий лепесток с торца, противоположного рабочему, выполнен

с Г-образным изгибом, взаимодействующим с прорезью направляющей, при этом корпус головки выполнен в виде токоподводящегО болта с шестигранной торцовой частью, а сопло снабжено

стаканом для закрепления его на кор-, пусе, в Y-образной проточке которого становлена: кольцевая пружина.

Источники информации, 45 принятые во внимание при экспертизе

1. Фалькевич А.С. Сварка магистральных и заводских трубопроводов. Гостоптехиздат, 1962, с. 164.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Мундштук для двухдуговых сварочных горелок | 1982 |

|

SU1055600A1 |

| Токоподводящий мундштук | 1987 |

|

SU1511037A1 |

| Устройство для заварки глубоких отверстий | 1983 |

|

SU1171248A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПРОВОЛОЧНЫХ СЕТОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2248264C2 |

| Горелка для дуговой сварки в защитных газах | 1985 |

|

SU1316768A1 |

| Устройство для контактного возбуждения дуги | 1986 |

|

SU1324790A1 |

| Мундштук к сварочным головкам и горелкам | 1980 |

|

SU880650A1 |

| Токоподводящий мундштук | 1982 |

|

SU1082578A1 |

| Горелка для сварки плавящимся электродом в среде защитных газов | 1980 |

|

SU967715A1 |

Авторы

Даты

1980-11-30—Публикация

1976-06-15—Подача