Изобретение относится к области сварки и. может быть испо.пьзовано при любом электродуговом способе сварки угловых соединений при вертикальном расположении одного из свариваемых элементов и отсутствии :laпpaвляюIЦиx для тф1ежки сварочного трактора. Известны сварочные автоматы.для сварки угловых соединений, состоящие из самоходной тележки, на которой установлены сварочная головка, пульт управления, а также кассета с 3|Лектродной или присадочной проволокой. Для обеспечения направления перемещения сварочного автомата вдол свариваемого .стыка ведущие и направляющие колеса выполнены с возможностью разворота их относительно продольной оси автомата 1. При этом за счет разворота колес сварочный автомат как бы накатывается все время на вертикально привариваемый элемент, служащий в этом случае направляющей. Недостатком этого устройства является то, что тележка, двигаясь по разным радиусам (наружному и внутре нему) и имея одинаковую скорость вра щения, проскальзывает относительно поверхности, по котооой двигается сварочньлй автомат, что приводит к неравномерному его перемещению и возможному нарушению процесса сваркч..Кроме того, узел разворота колес отличается сложностью, особенно, когда от одного привода приводятся во вращение передние и задние колеса. Известно также устройство для сварки угловых соединений, содержащее установленные на самоходной тележке сварочную головку, пульт управления и кассету со сварочной проволокой и закрепленные на ведущем валу тележки колеса разного диаметра 2 . Однако такая конструкция обеспечивает только одно усилие прижа- тия сварочного автомата к вертикально-привариваемому элементу, которое определяется разницей диаметров ко.лес, сидящих на одной оси, и расстоянием (базой) между ними. Учитывая, что Привариваемый вертикальный элемент, в зависимости от свариваемой конструкции может быть как прямолинейной, так вогнутой япи выпуклой формы, причём самого различного диаметра, усилие прижатия во всех этих случаях будет неравнозначно. Оно может быть слишком велико при приварк вогнутого вертикального элемента и сварочный автомат, преодолевая это сопротивление, будет двигаться неравномерно. Оно может быть недостаточно при приварке выпуклого вертикально-Привариваемого элемента. В этом автомат будет двигатьс вдоль йёртикально-привариваемого элемента с увеличиваквдимся зазором между ними. В обоих случаях будет нарушение процесса, а следовательно и качества сварки.

Для исключения зтого необходима регулировка усилия прижатия к вертикально-привариваемому элементу путем подбора колес соответствующе;ГО диаметра. Причем в любом случае регулировка будет ступенчатой, а перестановка колес требует определенных затрат времени для разборки и сборки.

Целью изобретения является обеспечение возможности плавной регулировки усилия прижатия сварочного автомата к вертикально привариваемому элементу в зависимости от его кривизны.

Для достижения этой цели в известном устройстве для сварки угловых соединений, имеющем самоходную тележку, на которой установлена сварочная головка, кассета с электродной проволокой и пульт управления, одно из колес самоходной тележки установлено на ведущем валу с возможностью осевого перемещения и фиксации в заданном положении.

Фиксация одного из ,колес обеспечивается смонтированной на ведущем валу цангой.

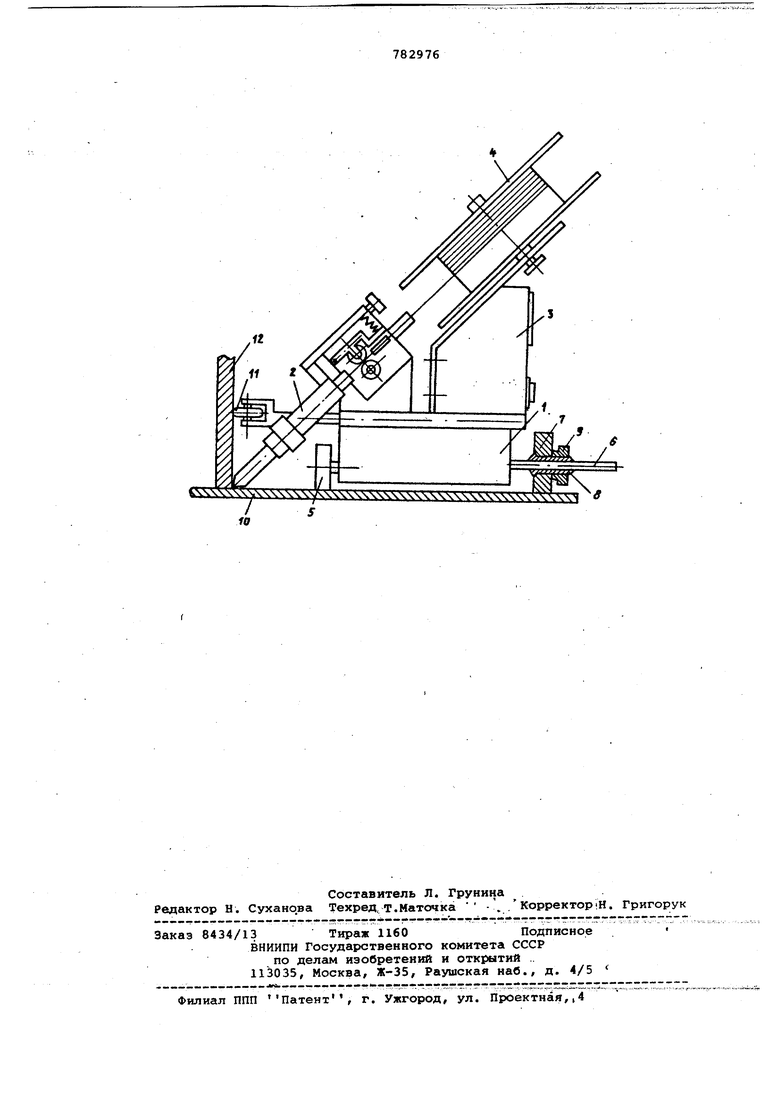

На чертеже схематично изображено устройство для сварки угловых соединений.

Устройство.содержит самоходную тележку 1, на которой установлена сварочная головка 2,пульт управления 3 и кассета со сварочной проволокой 4. Самоходная тележка имеет колесо 5 малого диаметра, жестко Соединенное с валом 6, и колесо 7 большого диаметра, связанное с эти же валом цангой 8, которая затягиваетсй гайкой 9.

Устройство перемещается по горизонтально-привариваемому элементу 10 иупирается копирным роликом 11 в вёртикально-привариваё1Ф й элемент 12.. i ...

Устройство работает следующим образом.

ПереД началом сварки оператор перемещает ведущее колесо 7 по залу 6 в номинальное для данной кривизны положение. Затем вращением гайки 9

затягивает цангу.8 и фиксирует колесо 7 на валу 6. ,

При уменьшении расстояний между колесами 5 и 7 усилие прижатия к привариваемому элементу 12 увеличивается, при увеличении расстояния усилие соответственно уменьшается. Тележка 1, двигаясь по горизонтально-привариваемому элементу 10, за счет большей поступательной скорости у колеса 7 будет прижиматься копирннм роликом 11 к элементу 12, обеспечивая точное ведение электрода сварочной головки 2 по стыку.

Перемещение с возможностью фиксации ведущих колес позволяет плавно

регулировать усилие прижатия сварочного автомата к вертикально-привариваемому элементу, т.е. устанавливать нс инальную его величину.Это обеспечивает равнсжерную скорость сварки,

точное копирювание сварного шва электродом, а следовательно, улучшается качество сварки. Кроме.того, эа счет минимального проскальзывания ведущих колес уменьшается износ их ободов,

выполненных обычно из резины. Возможность регулировки усилия прижатия расширяет диапазон сварных угловых конструкций с различной кривизной вертикальных элементов, которые могут быть сварены при помсаци этого

автомата.

Формула изобретения

1. Устройство для сварки угловых соединений/содержащее установленные на самоходной тележке сварочную головку, пульт управления и кассету со сварочной проволокой и закрепленные на ведущем валу тележки колеса разного диаметра, о т л и ч а ющ е е с я тем, что, с целью обеспечения возможности плавной регулировки усилия прижатия сварочного авf томата к вертикально привариваемому элементу в зависимости от его кривизны, одно из колес самоходной тележки установлено на ведущем валу с возможностью осевого перемещения и фиксации в заданном положении.

2. Устройство по п.1, о т л и чающееся тем, что, с целью фиксации одного -из колес, на ведущем валу смонтирована цанга.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР

325144, кл. В 23 К 37/02, 09.б.70.

2.Патент Японии I 50-29823,

кл. 12 В 106, опублик. 26.09.75 (прототип)..

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для многодуговой автоматической сварки | 1988 |

|

SU1722757A1 |

| УСТРОЙСТВО ДЛЯ ПРИВАРКИ УСИЛИТЕЛЯ К ПЛОСКОМУ ЛИСТУ | 2024 |

|

RU2834726C1 |

| Устройство для автоматической сварки тавровых соединений с двух сторон | 1988 |

|

SU1539031A1 |

| Устройство для автоматической однопроходной сварки тавровых соединений | 1983 |

|

SU1123820A1 |

| СВАРОЧНЫЙ ТРАКТОР И СПОСОБ СВАРКИ КОЛЬЦЕВЫХ ШВОВ ИЗДЕЛИЙ СВАРОЧНЫМ ТРАКТОРОМ | 2002 |

|

RU2224629C1 |

| СВАРОЧНЫЙ АВТОМАТ | 2010 |

|

RU2430821C1 |

| Устройство для автоматической электродуговой сварки тавровых соединений | 1985 |

|

SU1250433A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОКОВЫХ СТЕН ГРУЗОВЫХ ВАГОНОВ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2575112C2 |

| УСТРОЙСТВО ДЛЯ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ МОНОКОЛЕС | 2024 |

|

RU2824952C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ КОНВЕКТИВНЫХ СЕКЦИЙ ВОДОГРЕЙНЫХ КОТЛОВ | 2019 |

|

RU2717762C1 |

Авторы

Даты

1980-11-30—Публикация

1979-02-22—Подача