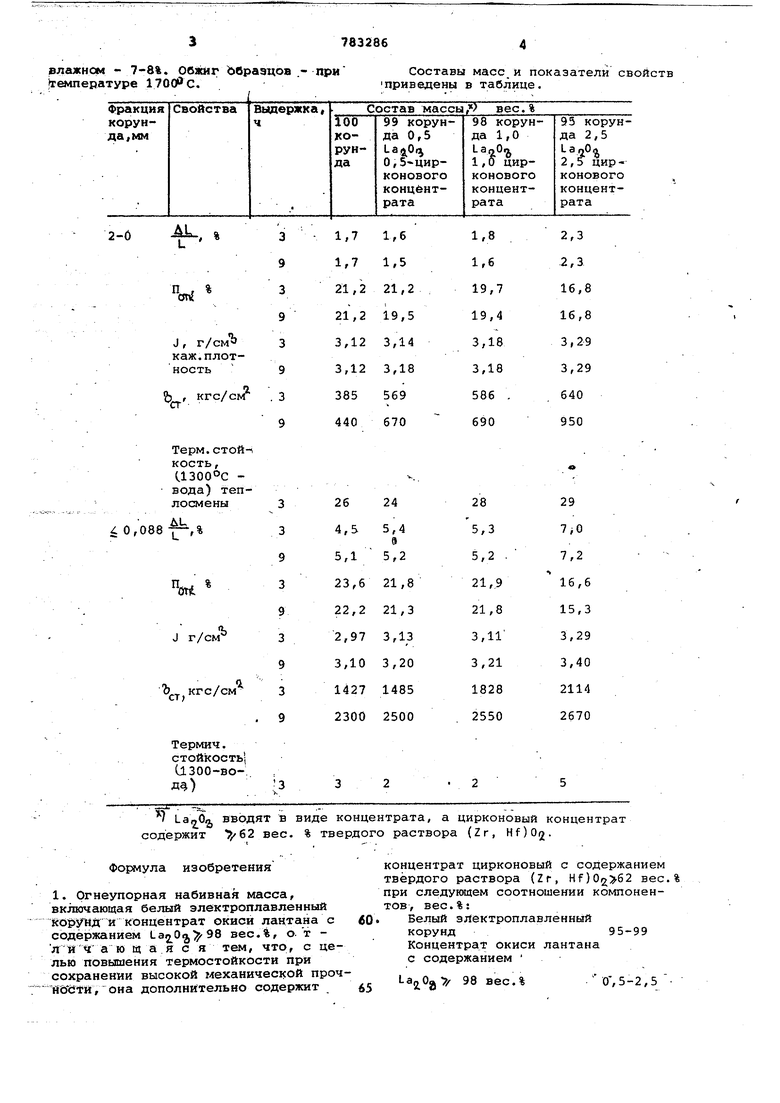

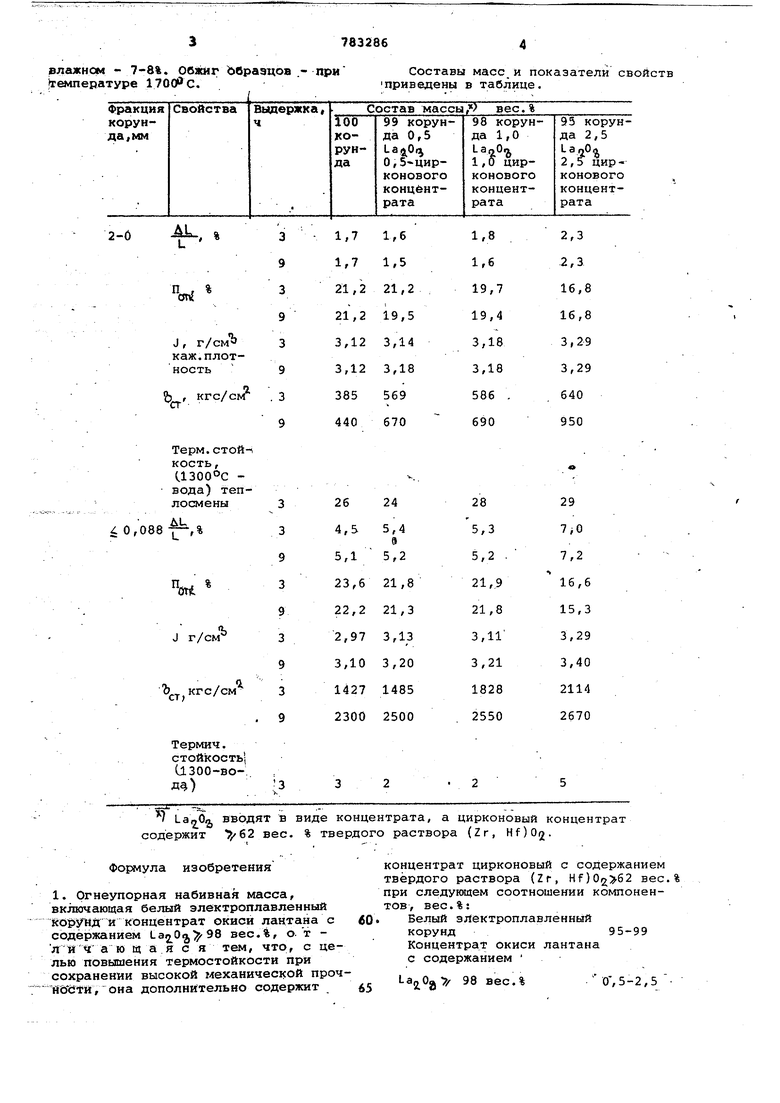

Изобретение относится к области производства огнеупорных масс, используемых для .набивки футеровки ин дукционных печей, индукторов литейных конвейеров, высокотемпературных нагревательных печей различного типа. Известна огнеупорная масса, соде жащая окись алюминия 50-95 вес.% и двуокись циркония или окись лантана 5-50 вес.% . Недостатком этой массы является низкая термостойкость. Наиболее близким техническим решением к данному является огнеупорная набивная масса, содержащая белы электроплавленный корунд 95-99,9 вес.% и концентрат окиси лантана 0,1-5,0 вес.% t2l Недостатком известной массы является невысокая термостойкость. Целью изобретения является повышение термостойкости при сохранении высокой механической прочности. Поставленная цель достигается те что огнеупорная набивная масса, вкл чающая белый электроплавленный корунд и концентрат окиси лантана с с держанием 1а О У/9В вес.%, дополнительно содержит концентрат цирконовый с содержанием твердого раствора (Zr, Hf)02 62 вес.% при следующем соотношении компонентов, вес.%: Белый электроплавленный корунд95-99 Концентрат окиси лантана с содержанием 98 вес.% О , 5-2,5 Концентрат цирконовый с содержаниемтвердого раствора (Zr, Hf)CU7/ 62 вёс.% 0,5-2,5. KjpOMe того, огнеупорная масса содержит белый электроплавленный корунд следующих фракций, вес.%: зерен размером 2-1 Мм - 50%; 0.5-0,1 мм - 30%; 0,088-0,06 мм - 4%j 0,06 ьм - 16%. Массу готовят путем смешения сухих компо11ёнтов шихты. Причем, ввиду малых добавок концентрата окиси лан тана и цирконового концентрата, их предварительно смешивают с частью тонкомолотой корундовой составляющей шихты при последующем добавлении новых порций материала. Влажность массы при сухом способе изготовления футеровки не должна превышать 0,3, при |Влажном - 7-8%. Обжиг ЪОраэцоа .-при температуре 1700Рс. Составы массой показатели свойств приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА | 1972 |

|

SU425879A1 |

| Огнеупорная набивная масса | 1977 |

|

SU692811A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2022 |

|

RU2802219C1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| Огнеупорная набивная масса | 1979 |

|

SU872513A1 |

| Шихта для изготовления огнеупорных изделий | 1990 |

|

SU1719361A1 |

| Шихта для изготовления электроплавленых огнеупоров | 1975 |

|

SU548589A1 |

| Композиционная холоднотвердеющая масса | 1983 |

|

SU1133246A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1997 |

|

RU2133719C1 |

| ОГНЕУПОРНАЯ МАССА | 2012 |

|

RU2511106C1 |

содержит

Формула изобретения

концентрат дирконовый с содержанием твёрдого раствора (Zr, Hf) вес.% при следующем соотношении компонентов, вес.%;

Белый электроплавленный

корунд95-99

Концентрат окиси лантана

с содержанием

о-, 5-2, 5

98 вес.% вводят в виде концентрата, а цирконовый концентрат б2 вес, % твердого раствора (Zr, Hf)02. 5 783 Концентрат цирконовый с содержанием твердого раствора (Zr, Hf)0,j7/ , 0,5-2,5. 2. масса по п. 1, о т л и ч а ющ а я с я тем, что содержит белый электроплавленный корунд следующих фракций, вес.%: зерен размером 2-1 мм - 50%, 0,5-0,1 мм - 30%, 866 0,088-0,06 мм - 4%, 40,06 мм - 16%. . - Источники информации, принятые во внимание при экспертизе i. патент Японии W 51-39654, кл, С 04 в 35/44 1976 2. Авторское евидет4льство СССР 425879, кл. С 04 В 35/10,1972 (прототип).

Авторы

Даты

1980-11-30—Публикация

1978-12-20—Подача