1

Изобретение относится к сварке и может быть использовано в отраслях народного хозяйства при автоматической сварке продольных швов различных изделий, например.ббечаек.

В последнее время получило широкое распространение изготовление труб из листа с последующей сваркой продольного стыка. Для качественной сварки необходимо обеспечить стабильную длину дуги по всей длине свариваемого стыка. Выполнение этого условия осложняется наличием деформаций опорного устройства под действием усилий зажима свариваемых кромок.

Известно устройство для сборки и сварки продольных швов цилиндрических изделий, содержащее станину с консольным ложементом и смонгированйые на станине симметрично расположенные от- 20 носительно консольного ложемента эксцентричные валы, шарнирно соединенные с узлами прижима fl. Это устройство компактно, имеет небольшие габариты,

позволяет обеспечить высокую степень автоматизации процесса закрепления кромок обечайки.

Недостаток этого устройства заключается в наличии прогиба свободного конца ложемента под действием усилий прижима свариваемых кромок. Уменьшение же прогиба за счет увеличения жесткости ложемента или введение дополнительной .опоры вызовет увеличение габаритов и металлоемкости устройства.

Наиболее близким техническим решением к предлагаемому изобретению является установка для сварки П1: одсшьных швов обечаек, содержащая станину с кон- соиьным ложементом и двумя консольными уравновешенными противовесами балками, связанными с прижимами обечайки, и узел для закрепления консольного конца ложемента на балках 2.

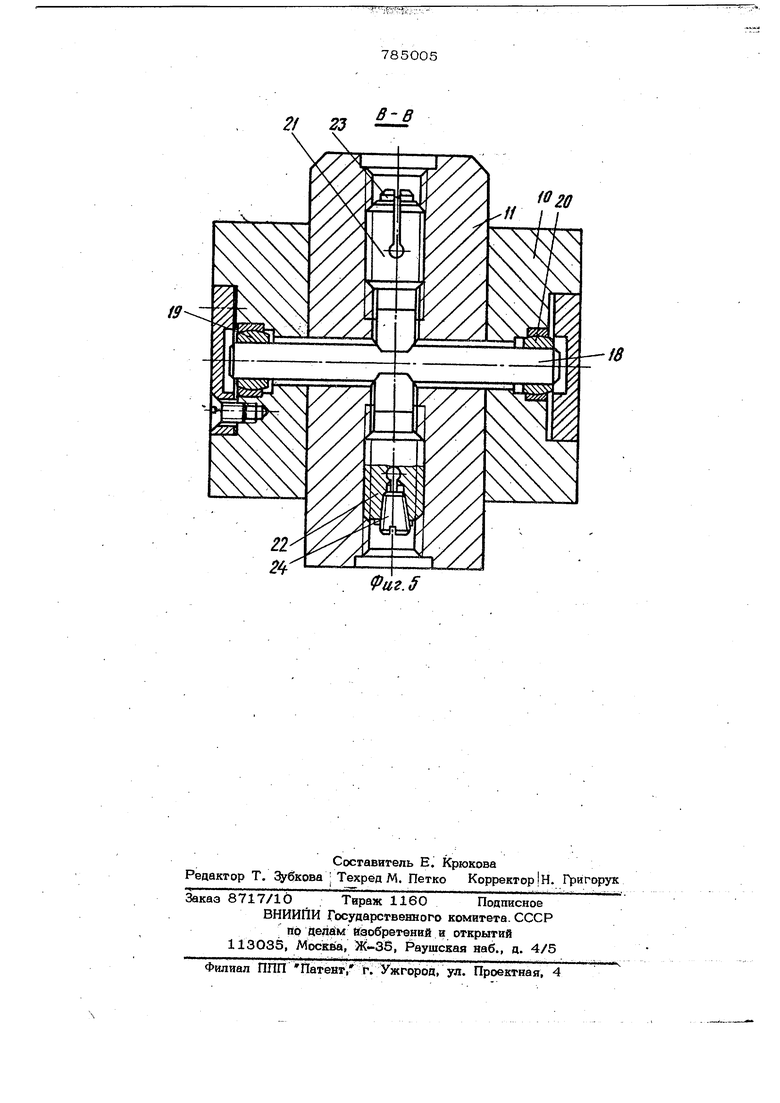

В известной установке балки закреплены на стайтнне шарнирнь и снабжены противовесом, и ее достоинством являет. ся образование замкнутой жесткой сие- 3.78 темы из балок и ложемента, что уменьшает прогиб ложемента, свободное пространство обслуживания при ааг-рузке обечайки, образуемое откинутыми балками, И симметричность конструкции по зажимам.OoHalco такая йойЬтрукция установки пригодна только для сварки труб небольших диаметров. Использование этого уст|5ойства для сварки труб больших диаМетров и значительных толщин приведет к возрастаник усилий зажима, что сказкется на металлоемкости рычажного прижима и, как следствие, исключит ручное обслуживание установки, равновешива Ш1 е рйчайшЫх прй}кимов значительно ТслШШйт конструкцию установки. Местные рычажные прижимы обеспечивают прижим кромок свариваемого издеttHHtoftbKO по концам ложемента, В случае отклонения от правильности геометрической формыповерхности изделия или прижимных балок и прогиба балок и лоЖёМента между точками зажима мо, жет отсутствовать фиксация свариваемого стыка, что приведет к искажению геометрической формы шва. Введение же промежуточны( элементов для прижима изделия ВВГбль длины свариваемого стыка приведет к деформации симметрично расположенных балок и неравномерности длины дуги. Кро ме того, усилие зажима передается скобо Шреэ цилиндрические поверхности пальцев, изделия и ложементы, а стало быть раскладывается на составляющие, деиствующиё Нормально к поверхности изделия (и являющиеся усилием прижима) и касательно к образующей свариваемого издеЛИЯ. КасатёЛьйые и составляющие при опред;епённых условиях Могут вйз1яатьраскч рытиё свариваемого бтыка, что отрицательно скажется на качестве сварки. Цель изобретений - повышение качестч ва Сварки путем исключения .прогиба ложеА мента и изделия. Для этого одна из балок снабжена эксцентриковьп фиксатором, а узел для аак р пления ложемента на балках выполнен в виде пр1Йжимного сёШёнта с р ёгулиррВОЧНЁШИ упорами и двумя шарнйрно закреплёнными на нем рычагами с упругими вставками, при этом регулировочные . ры сегмента установлены с возмйжностью взаимодействия с соо ветствуюа1има упругими в:СГа&ками рычагов, один из рычагов установлен с возможностью взавмрдейст ВИЯ с эксцентриксюым фиксатором первой балкн, другой шарнирво эакрепАев ва вто 5 рой балке. При этом узел закрепления ложемента на балках снабжен противовесом. На фиг. 1 изображена предлагаемая установка; на фиг. 2 - то же, в момент загрузки; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 1, на фиг. 5 - сечение В-В на фиг. 1. На станине 1 установки смонтирован консольный ложемент 2 для установки и крепления свариваемой обечайки и консольные балки 3 и 4, симметрично расположенные относительно ложемента 2. На балках 3 и 4 смонтированы приводы 5 и 6 прижимов 7 и 8, которые также расположены симметрично относительно ложемента 2. Установка снабжена узлом для закрепления консольных концов ложемента 2 и балок 3 и 4. Этот узел выполняет функцию подводной опоры и содержит рычаги 9 и 10 и сегмент 11. Рычаг 9 установлен шарнирно на оси 12, расположенной внутри балки 4. На же оси с противоположной стороны закреплен противовес 13. Внутри балки 3 смонтирован эксцентриковый фиксатор 14, взаимодействуюШий с рычагом 9. Рычаги 9 и 10 связаны с сегментом 11 посредством осей 15 и 16 и упругих вставок 17 и 18. Упругие вставки представляют собой ось, установленную в подшипниках 19 и 20 рычагов 9 и 10. Сегмент снабжен регулировочными упоч. рами, выполненными в виде винтов 21 и 22 с коническими стопорами 23 и 24. Посадка упругих вставок 17 и 18 в рычагах 9 и 10 и сегментов 11 подвижная с зазорок 1. Упругие вставки обеспечивают стабильное взаимное расположение элементов узла относительно друг друга, что позволяет правильно уравновесить узел и, таким образом, облегчить ее подвод и от1вод. Установка работает следующим образом. Перед началом работы узел для закрепления ложемента на балкаре, уравновешенный противовесом 13, находится в крайнем откинутом положении и не препятстбует установке сварибаемйй обечайки. . .. После установки обечайки на ложемент 2 осущаСтВйяётся jpaaBopoT рычагов до соприкосновения рабочей поверхности сегмента 11с поверхностью ложемента 2, при этом ось. отверстия рычага 9 совмещается с осью эксцентрикового фиксато ра 14. Для надежной работы установки в предотвращения нежелательных перекосов рычагов 9 и 1О и сегмента 11 при затяжке элементов узла необходимо обес печить плотное прилегание контактной поверхности сегмента 11 к консольному ложементу 2. Кроме того, узел будет обладать минимальным весом и габ.аритами только в том случае, если все составляющие его элементы будут работать только на растяжение. Для этого рычаги 9 и 10 связаны с сектором 11 шарнирно посредством осей 15 и 16. Упругая вставка 18, уста в проушинах рычага, связана с сектором 11 через винты 21 и 22, Перемещением винтов 21 и -22 осуществляется разворот сегмента 11 относител но рычага на оси 16 до момента получения контакта сегмента 11 с ложементом 2 по всей поверхности касания. Регулировка совмещения осей отвер-л стия рычага 9 и эксцентричной шейки фиксатора 14 осуществляется аналогично регулировкеприлегания сектора 11 к ложементу 2, так как рычаг 9 через ось 15 также шарнирно связан с сег1«Гентом 11 и снабжен упругой вставкой 17 с вин тами. Установив обечайку на ложемент 2, проведя регулир1эвку прилегания сегмента 11 к консольному ложементу 2 и совмес тив бсь отверстия в рычаге 10 и ось эксцентричной шейки, фиксатору 14 сообщается поступательное движение, а после ввода эксцентричной шейки фиксатора 14 в отверстие рычага 10 фиксатор разворачивается. При этом осуществляется подтяжка конца консольного ложемента на величину, определяемую углом разворота фиксатора. В процессе затяжки элементов узла будет возникать усилие, вызывающее слож ную деформацию рычагов 9 и 10 (растяжение и поворот относительно осей 15 и 16) и деформацию свободного конца консольного ложемента 2 в направлении, противоположном усилию прижима свариваемых кромок обечайки. При развороте относительно осей 15 и 16 рычаги 9 и 10 своим вторым плечом через винты 21 и 22 будут воздайствовать на упруг ие вставки 17 и 18, выаьгеая их деформацию. Таким образом, упругие вставки 17 и 18, с одной стороны, не позволяют распадаться системе рычагов 9 .н 10 в свободном положении -и, с другой стороны, обеспечивают сокранение шарнирной связи между рычагами 9 и 10 и сегментом 14 в процессе аа тяжки. В процессе сварки на консольный ложемент будут воздействовать значительные усилия от работы механизмов зажима кромок обечайки, вызьюающие прогиб консольного ложемента. Указанный прогиб будет зависеть от величины усилия зажима, жесткости рычагов 9 и 10, жесткости консольного ложемента и его длины. Вследствие прогиба, а также в связи с тем, что направляющим для сварочной головки является узел установки, не связанный с консольным ложементом, свариваемая поверхность обечайки и траектория движения электрода становятся непараллельными. Компенсировать эту непараллельность можно, задав предварительную деформацию консольного ложемента в направлении, противоположном направлению усилия зажима, равную величине прогиба под нагрузкой. Перед сдачей установки в эксплуатацию требуемая величина предварительной деформации консольного ложемента определяется путем нагружения его усилием зажима свариваемых кромок обечайки. После этого устанавливается требуемый угол разворота фиксатора, обеспечивающий получение указанной деформации с обратным знаком. После затяжки рычагов осуществляется сведение кромок обечайки и их зажим с помощью механизмов зажима. Затем осуществляется сварка обечайки. При развороте фиксатора 14 после окончания процесса сварки упругие вставгки 17 и 18 восстановят взаимное расположение рычагов 9 и 10 и сегмента 11, заданное им до момента затяжки. Использование изобретения позволит ликвидировать прогиб свободногоконца консольного ложемента без увеличения металлоемкости элементов, несущих нагрузку от усилия зажима. Наличие упругих элементов в рычагах обеспечивает стабильное взаимное расположение рычагов и сегмента, что позволяет правильгно их уравновесить и отказаться от сложных и металлоемких механизмов их подвода и отвода. Формула изобретения 1. Установка йля сварки продольных швов обечёек, содержащая станину с консольным ложементом и двумя консольными балками, связанными с прижимами для обечайки и узлом для закрепления консольного конца ложемента на балках.

о т л и чв ю щ а я с я тем, что, с целью повышения качества сварки, путем исключения прогиба ложемента, одна из балок снабжена эксцентриковым фиксатором, а узел закрепления ложемента на балках выполнен в виде прижимного сегмента с регулировочными упорами и двумя шарнирно закрепленными на нем рычагами с упругими вставками, при этом регулировочные упоры сегмента

JN:тaнDBлeны с возможностью взаимодействия с соответствующими упругими вставками рычагов, один из рычагов установлен с возможностью взаимодействия с эксцентриковым фиксатором первой балки, а другой шарнирно закреплен на второй балке.

2. Установка по п. 1, отличающаяся тем, что узел закрепления ложемента на балках снабжен противовесом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР NJ 576185, кл, В 23 К 37/04 1О.ОЗГ75.

12. Таубер Б. А. Сборочно-сварочные приспособления и механизмы. М., Машгиз, 1951, с. 346-347, фиг. 408-409.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки продольных швов обечаек | 1980 |

|

SU912467A1 |

| Стенд сборочно- сварочный | 1977 |

|

SU725858A1 |

| Установка для автоматической сборки и сварки обечаек | 1984 |

|

SU1159749A1 |

| УСТАНОВКА КОНСОЛЬНОГО ТИПА ДЛЯ ДВУХСТОРОННЕЙ ДУГОВОЙ АВТОМАТИЧЕСКОЙ СВАРКИ ЛИСТОВ И ОБЕЧАЕК В СРЕДЕ ЗАЩИТНОГО ГАЗА | 1963 |

|

SU169718A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПРЯМОЛИНЕЙНЫХ ШВОВ ЛИСТОВЫХ КОНСТРУКЦИЙ | 1971 |

|

SU304102A1 |

| Установка для сварки продольных швов цилиндрических обечаек | 1980 |

|

SU946869A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2220805C2 |

| Механизм прижима | 1985 |

|

SU1269960A1 |

| Установка для сварки обечаек из сег-MEHTOB | 1979 |

|

SU804323A1 |

| Стенд для сборки и сварки продольного стыка обечаек | 1981 |

|

SU1030132A2 |

«/

f6

Фиг.г 18

785О05

А-А

иг 3

8-6

в-в

1020

(pu2.S

Авторы

Даты

1980-12-07—Публикация

1978-09-20—Подача