Изобретение относится к металлу гии, в частности к составу чугуна обладающего повышенной абразивной стойкостью при температурах от О до 200°С для изготовления деталей работающих в условиях абразивного износа, например, сопел для пескоструйных камер или дробеметных лопаток.. Известен чугун 1 следукицего хи ческого состава, вес.%: 3,0-3,2 Углерод 2,9-4-Д1 Кремний 0,6-1,5 Марганец 0,15-0,25 Никель 0,08-0,35 0,1-0,15 0,01-0,02 Магний 0,17-0,20 Остальное Железо Однако этот чугун имеет недост точную твердость (НВ 180-240 кг/NM и низкий цредел текучести (16 кг/мм что отрицательно влияет на абрази ную стойкость. Известен также чугун 2, имею химический состав, вес.%; Углерод2,7-3,8 Кремний 1,5-4,0 3,5-6,0 Марганец 1,0-4,0 Хром 0,5-2,0. Медь 0,05-0,5 Титан Остгшьное Железо Однако известный чугун предназнадля изготовления вытяжных штамхолодной листовой штамповки и ет низкую абразивную стойкость и остаточную твердость из-за налимеди. Наиболее близким по технической ности к предлагаемому является ун з следующего состава, вес..% Углерод2,6-3,0 Кремний2,7-3,2 Марганец 3,0-4,5 Магний0,04-0,05 ЖелезоОстальное Однако чугун имеет следующие мехаеские свойства: Предел прочности при изгибе, кг/мм 30-34 ТвердЬсть в литом состоянии по Бринеллю, кг/мм240-290 Твердость в закаленном состоянии по Роквеллу, кг/мм 40-42

Однако стойкость сопел для пескоструйных камер из известного чугуна составляет 6-8 ч непрерывной работы. Такая стойкость недостаточна и снижает производительность оборудования из-за потерь рабочего времени на замену изношенных сопел, и требует затрат на их изготовление.

Кроме того, известный чугун имеет перлитно-фёрритную структуру, котора определяет меньшую абразивную стойкость.. Для закалки чугуна требуются высокие скорости охлаждения, которые вызывают большие термические напряжения и образование трещин к чугунных изделиях.

Цель изобретения.- увеличение срока службы сопел за счет повышения абразивной стойкости и твердости чугуна в интервсше температуры 0-20d Поставленная цель достигается тем что в состав чугуна, содержащего углерод, кремний, магний, марганец, железо дополнительно вводится хром, алюминий, титан, никель и бор при следующем соотношении компонентов, вес.%:

Углерод2,9-3,5

Кремний1,7-2,6

Марганец6,0-7,5

Магний .0,03-0,06

Хром0,5-1,0

Алюминий0,1-0,5

Титан0,1-0,25

Никель0,1-0,5

Бор0,01-0,05

ЖелезоОстальное

Легирование.чугуна способствует Зс1метному улучшению сопротивляемости отливок абразивному износу. При этом улучшение износостойкости чугуна достигается за счет воздействия легирующих добавок на природу как высокоуглеродистой фазы, так и металлической матрицы.

Присадка малых количеств алюминия и титана (до 0,1-0,5%) стимулирует процессы графитизации в чугуне, что повышает его антифрикционные свойства.

Для износостойкости сопел в чугун введены не-большие добавки никеля и хрома, которые способствуют образованию в литой структуре равномерной дисперсной структуры феррита и карбида и стабилизирующие ее свойства при механическом и тепловом воздействии.

Магний и бор образуют специальные карбиды, которые являются тугоплавкими, формируются еще в жидком метал ле и служат зародыиами в процессе последующей кристаллизации.

Комплексное легирование марганцем и алюминием способствует повышению износостойкости отливок в образивных средах. Сочетание алюминия и марганца 1: (1,5-25) позволяет получить чугун с высокой износостойкостью.

Эффективность влияния процесса легирования серого чугуна на износостойкость отливок заметно повьлшается (на 35-40%) при проведении нормализации (нагрев до 900-950 0, выдержка в течение 20-40 мин с последующим охлаждением на воздухе).

Нормализация исправляет перлитнофёрритную структуру в перлитную структуру матрицы. Цель нормализации образование дисперсных фаз, она регулирует количество карбидной фазы в чугуне и степень легирования твердого раствора, что повышает твердость чугуна. По повышению твердости чугуна можно устанавливать степень повышения его износостойкости. Сочетание марганца с алюминием, никеля с хромом, магния, титана и бора наделяют серый чугун после термической обработки (нормализации) наиболее высокими параметрами износостойкости, чем при других известных сочетаниях легирующих добавок.

Микроструктура, возникающая в чугунных отливках после нормализации, наиболее полно удовлетворяет требованиям, которые предъявляются к структурам износостойких сплавов.

Для получения чугуна указанного состава металл выплавляют в индукционной ,16 с кислой футеровкой. Легирующие элементы никель, феррхром, ферротитан, феррборал вводят в жидкую ванну. Магний вводят в виде лигатуры алюминий - магний в ковш за 2-3 мин до разливки чугуна, производя одновременно раскисление 0 алюминием, после чего в ковш вводят дробленный ферросилиций,

Температура перегрева чугуна 1460- 14ЭО°С, температура заливки форм литья по выплавляемым моделям 12801330с.

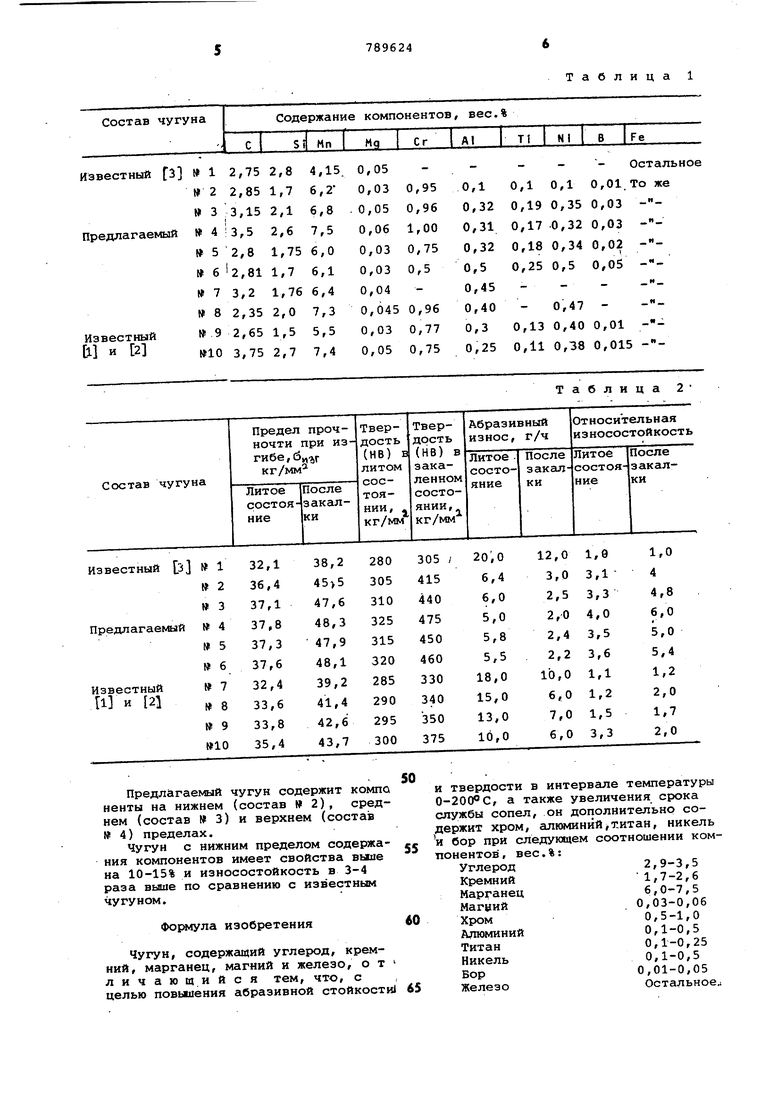

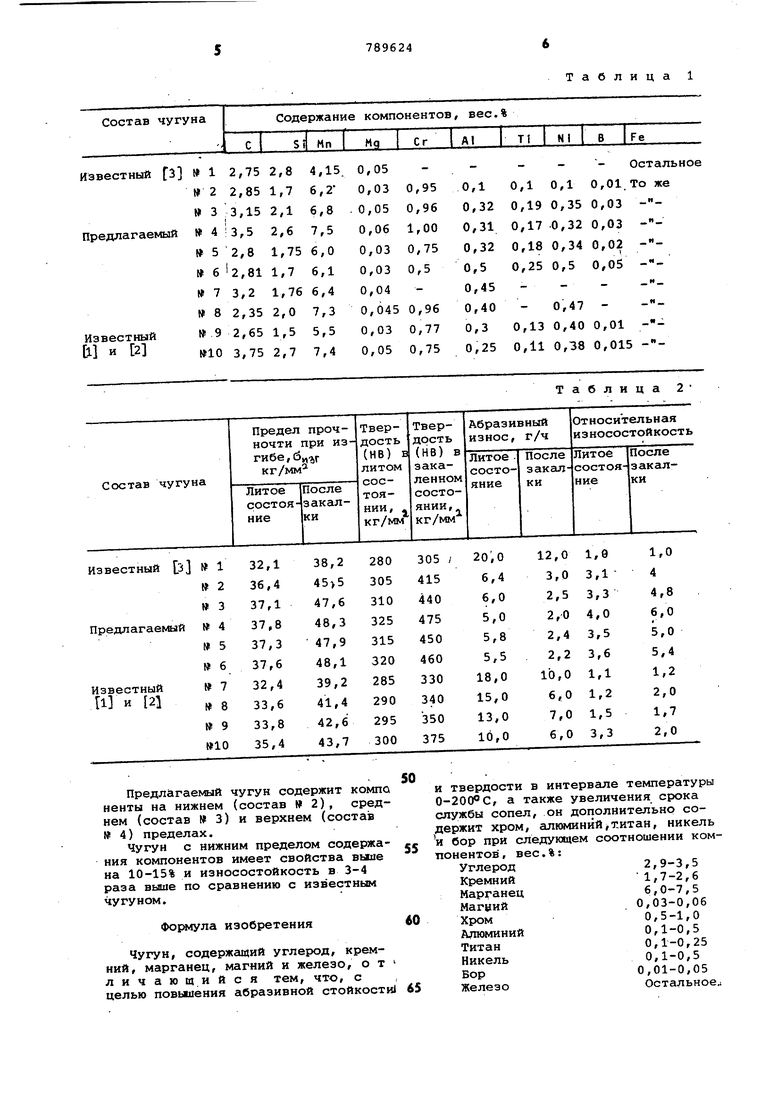

в табл. 1 приведены для сравнения сплавы с различным содержанием компонентов j в табл.2 - физико-механичес- , кие свойства чугунов в литом и термообработанном состоянии, а также абразивный износ сопел.

Испытания чугуна известного состава (W 1) показывают стойкость сопел в литом состоянии в течение 6 ч непрерывной работы, а после термообработки - в течение 10 ч. При этом ве деталей из-за абразивного износа снижается на 120 г, т.е. часовой износ сопел в литом состоянии состав- O ляет 20 г, а после термообработки - 12 г. Для сравнения полученная износостойкость известного чугуна состав 1 принята за еденицу.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1084331A1 |

| Износостойкий чугун | 1979 |

|

SU867942A1 |

| Износостойкий белый чугун | 1985 |

|

SU1281600A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛЮЩИХ ШАРОВ ИЗ БЕЛОГО ЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2169787C2 |

| Чугун | 1983 |

|

SU1082854A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2445389C1 |

| Чугун | 1983 |

|

SU1096300A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Чугун | 1982 |

|

SU1036785A1 |

Предлагаемый чугун содержит компо ненты на нижнем (состав № 2), среднем (состав 3) и верхнем (состав № 4) пределах. Чугун с нижним пределом содержания компонентов имеет свойства вине на 10-15% и износостойкость в 3-4 раза выше по сравнению с известным чугуном. изобретения Чугун, содержащий углерод, кремний, марганец, магний и железо, о т личающийся тем, что, с целью повышения абразивной стойкости 65 и 0слде и по твердости в интервале температуры 200°С, а также увеличения срока ужбы сопел, он дополнительно соржит хром, алюминий,титан, никель бор при следующем соотношении комнентов, вес.%: Углерод2,9-3,5 Кремний 1,7-2,6 Марганец6,0-7,5 Магуий0,03-0,06 Хром0,5-1,0 АЛЮМИНИЙ0,1-0,5 Титан0,1-0,25 Никель0,1-0,5 Бор0,01-0,05 ЖелезоОстальное 789624 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №441334, кл. С 22 С 37/10, 1974.№ 8 2. Авторское свидетельство CCCi 532654, кл. С 22 С 37/06, 1977. 3. Авторское свидетельство СССР 492585, кл. С 22 С 37/00, 1975.

Авторы

Даты

1980-12-23—Публикация

1979-02-05—Подача