1

Изобретение относится к литейному производству, в частности к центробежным машинам и машинам для литья под давлением.

Известна машина для литья под дав-5 лением, содержащая шпиндель, на котором жестко укреплен диск с встроенными в него формами для изготовления деталей. Под действием центробежной силы, возникающей при вращении диска,О металл заполняет форму. По окончании заполнения формы металлом на последний передается дополнительное давление центробежных сил l .

Корка,образующаяся при охлаждении 15 металла со стороны стенок формы, задерживает перемещение подвижных грузов и снижает качество уплотнения металлоизделий. В центральной части изделий образуются усадочные рако- 20 вины.

Известно также устройство для центробежной отливки изделий под давлением, содержащее привод вра1дения, шпиндель, планшайбу пресс-формы, 25 грузы, рычаги и поршень 21.

Недостатком такого устройства является невозможность получения плотного изделия по всей высоте. При охлаждении металл начинает кристал- 30

лизовываться со стороны стенок формы. Образовавшаяся корка препятствует движению поршня, и он останавливается. При этом во внутренней части отливки еще имеется жидкая фаза неуплотненного металла. Поэтому при дальнейшей кристаллизации без наложения давления в верхней центробежной части отливки образуется усадочная раковина, и при изготовлении детали верхняя часть отливки обрезается и идет в отход.

Целью изобретения является получение равномерной плотности металла по всему объему заготовки.

Поставленная цель достигается тем, что в известном устройстве для центробежной отливки, имеющем привод вращения, планшайбу с установленной на ней формой, грузы, взаимодействующие с поршнем, установленным в форме с возможностью перемещения вдоль оси, в отверстие поршня установлен подпружиненный шток, взаимодействующий с грузами, масса которых превышает массу грузов, взаимодействующих с поршнем.

Масса грузов рычагов, действующих на шток, больше, чем масса грузов рычагов, действующих на поршень и в начальный момент кристаллизации когда уплотнение производится поршнем, рычаги, взаимодействующие со штоком, находятся в нейтральном положении. Когда со стороны образуется корка (металла), препятствующая его уплотнению поршнем в центральной части, в этот момент увеличивается число оборотов (в 1,1-1,6 раз) формы, грузы перемещаются от оси вращения, поворачивая рычаги, которые передают усилие на шток. Шток, перемещаясь, производит уплотнение центральной части отливки.

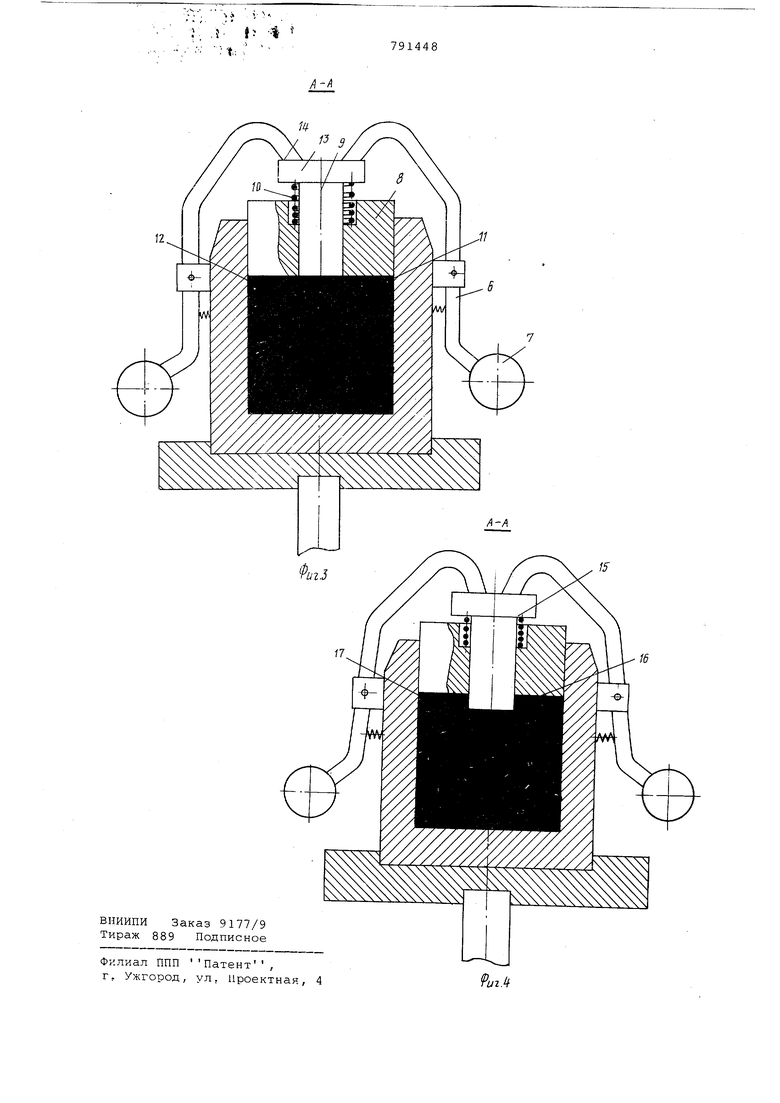

На фиг. 1 изображено устройство для центробежной отливки изделий под давлением; на фиг. 2 - то же, вид сверху;на фиг. 3 - сечение А-А на фиг.2 (в момент прессования отливки поршнем); на фиг. 4 - то же, в момент дополнительного прессования отливки штоком.

Устройство для центробежной отливки изделий под давлением содержит привод вращения, шпиндель 1, на котором жестко закреплена планшайба 2 с установленной в ней пресс-формой 3, имеющей рычаги 4 с грузами 5 и рычаги б с грузами 7. В форму 3 устанавливается поршень 8 с прессующим штоком 9 с пружиной 10, жидкий металл 11 заливается в полость прессформы 3. Около стенок 12 пресс-формы образуется корка металла, препятствущая движению поршня. На опорную площадку 13 штока- 9 при вращении прессформы давят концы 4 рычагов б. Пружина 10 упирается в заплечики 15 опорной площадки 13. Шток 9 при уплотнении металла образует в нем полость 16, таким образом получается фигурная заготовка 17.

Устройство работает следующим образом.

После заливки металла в форму 3 устанавливается поршень 8 с подпружиненным прессующим штоком 9 и через шпиндель 1 и планшайбу 2 прессформа 3 приводится во вращательное движение.

В результате центробежных сил грузы 5, перемещаясь от центра, поворачивают рычаги 4 вокруг оси таким образом, что концы рычагов 4 воздействуют на поршень 8, который

передает давление на металл 11 и производит его уплотнение.

В результате теплопередачи кристаллизация металла около стенок 12 формы 3 происходит быстрее, образуя твердую корку, которая препятствует уплотнению металла в центральной части изделия.

В этот момент увеличивается скорость вращения формы 3, грузы 7, перемещаясь от центра оси, поворачивают рычаги 6, концы 14 которых давят на опорную площадку 13 прессующего штока 9. Под воздействием рычагов 6 прессующий шток сжимает пружину 10 и, перемещаясь вдоль оси,производит уплотнение металла в центральной части изделия, образуя полость 16. По окончании кристаллизации вращение формы 3 прекращается, рычаги 4 с грузами 5 отходят от поршня, а рычаги 6 с грузами 7 отходят от опорной площадки 13 прессующего штока 9 в нейтральное положение Пружина 10 возвращается в исходное положение и, воздействуя на заплечики 15 прессующего штока 9, извлекает его из полости 16 заготовки 17. Поршень 8 с прессующим штоком 9 и пружиной 10 извлекается, и заготовка 17 удаляется из пресс-формы 3.

Формула изобретения

Устройство для центробежной отливки изделий под давлением, содержащее планшайбу с установленной на ней формой, центробежные грузы с рычагами, взаимодействующие с поршнем, перемещаемым по оси формы, и привод вращения, отличающееся тем, что, с целью выравнивания плотности металла по всему объему заготовки, поршень снабжен подпружиненным штоком, установленным с возможностью перемещения вдоль его оси под действием дополнительных центробежных грузов, масса которых превышает массу центробежных грузов, взаимодействующих с поршнем.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 141593, В 22 D 13/00, 1961.

2.Авторское свидетельство СССР № 403492, В 22 D 13/00, 1971.

; .. Чл V V

Г .J- h -

I

: Т; .

791448

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья под давлением | 1955 |

|

SU141593A1 |

| МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 1995 |

|

RU2100140C1 |

| Устройство для центробежного литья | 1979 |

|

SU839672A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

| Пресс-форма для литья с кристаллизацией под давлением | 1972 |

|

SU479560A1 |

| Способ получения заготовок и устройство для его осуществления | 1986 |

|

SU1379082A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516210C2 |

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| Центробежная машина с вертикальнойОСью ВРАщЕНия | 1979 |

|

SU850289A1 |

Авторы

Даты

1980-12-30—Публикация

1978-12-11—Подача