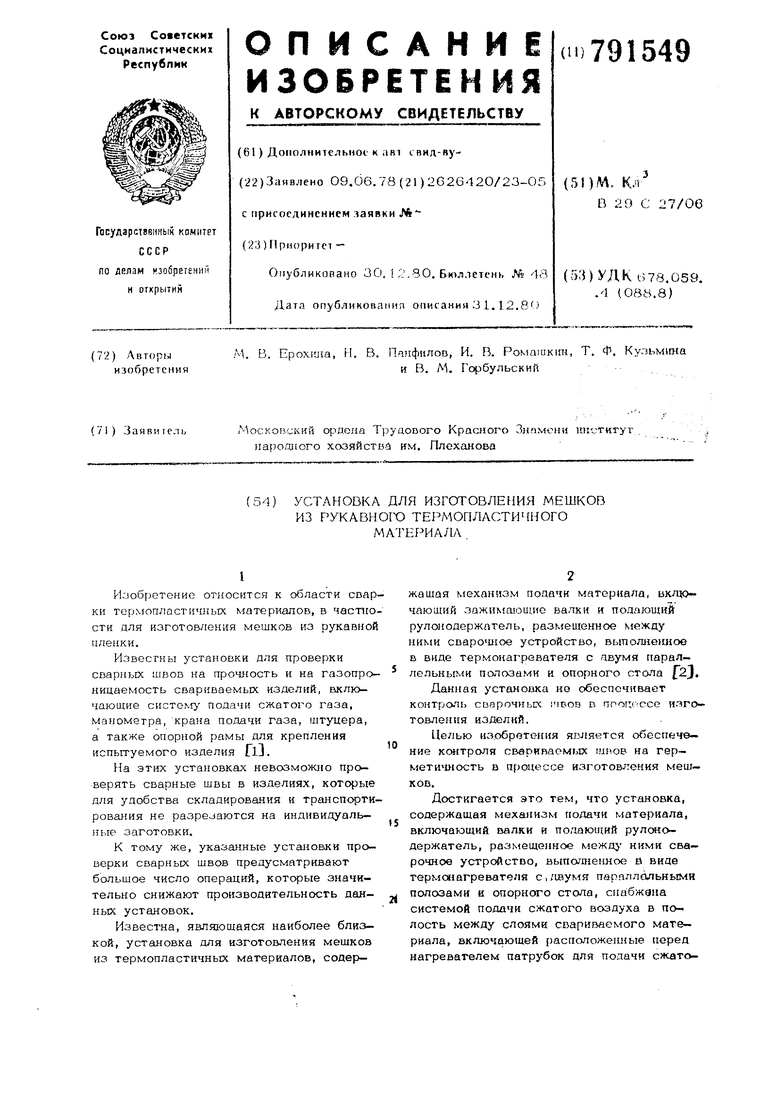

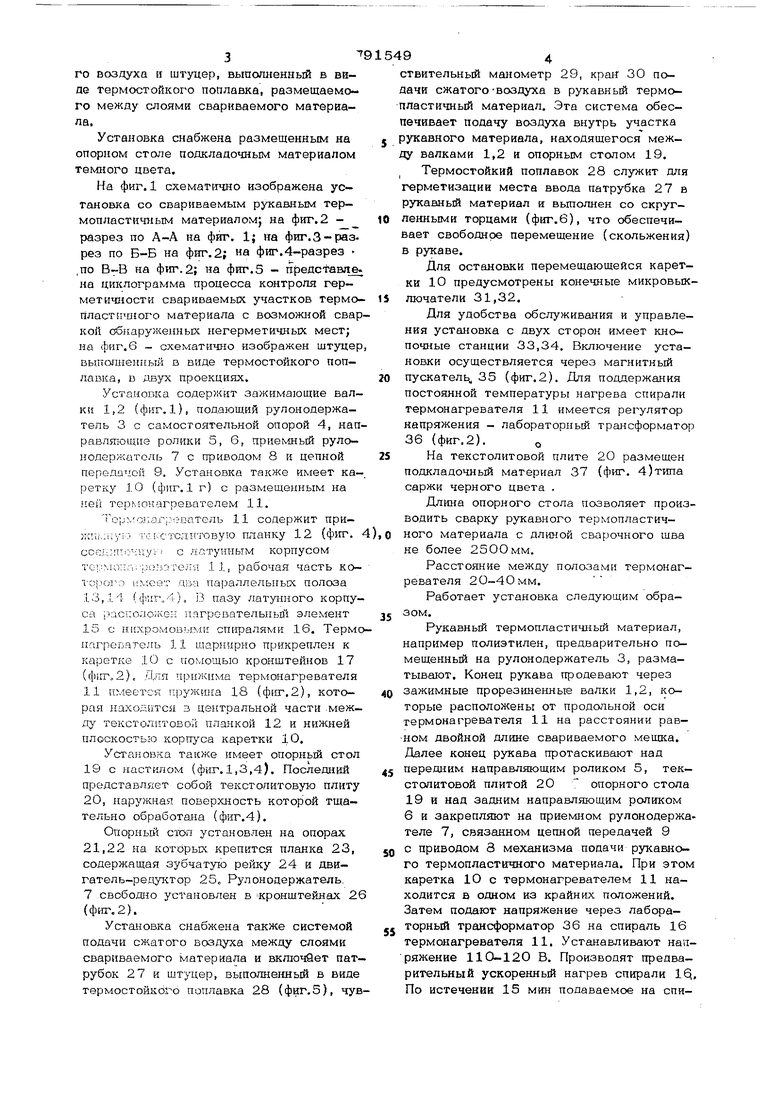

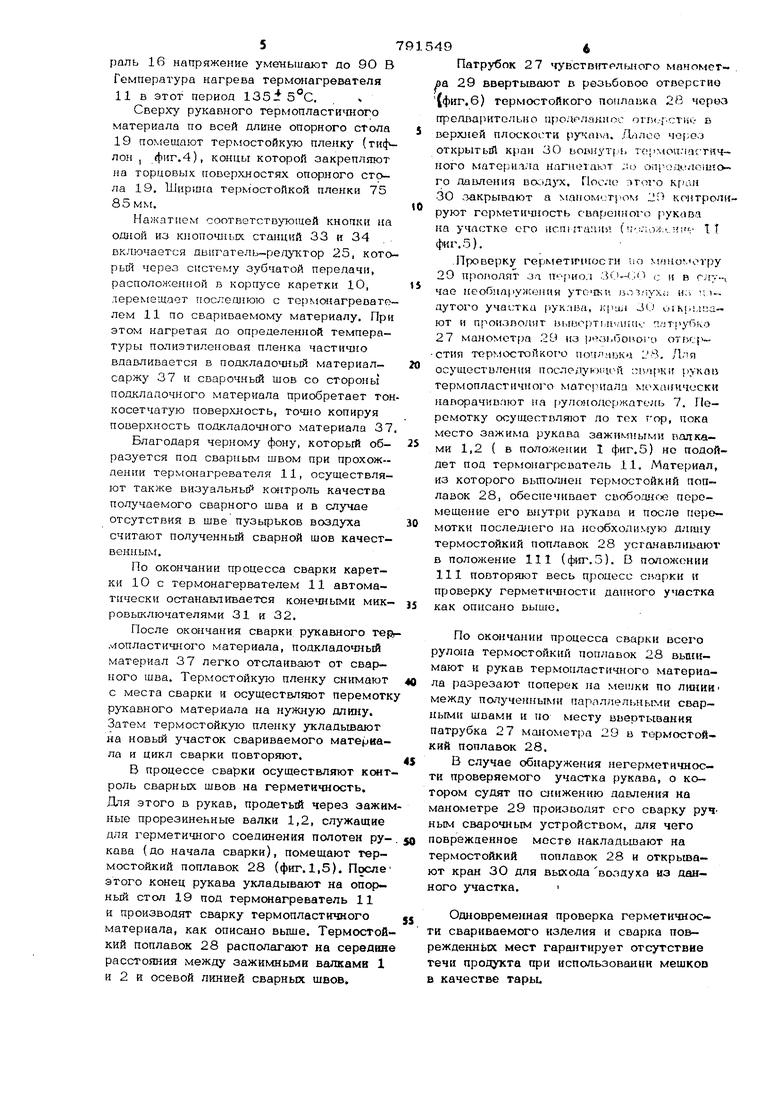

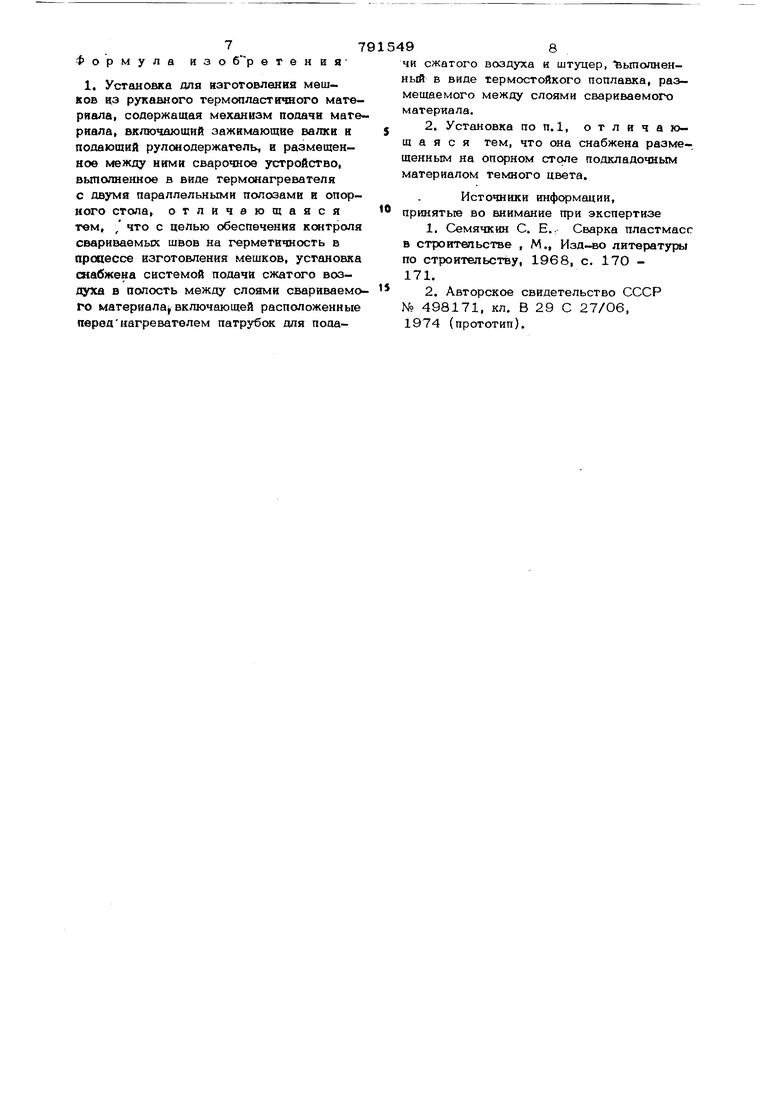

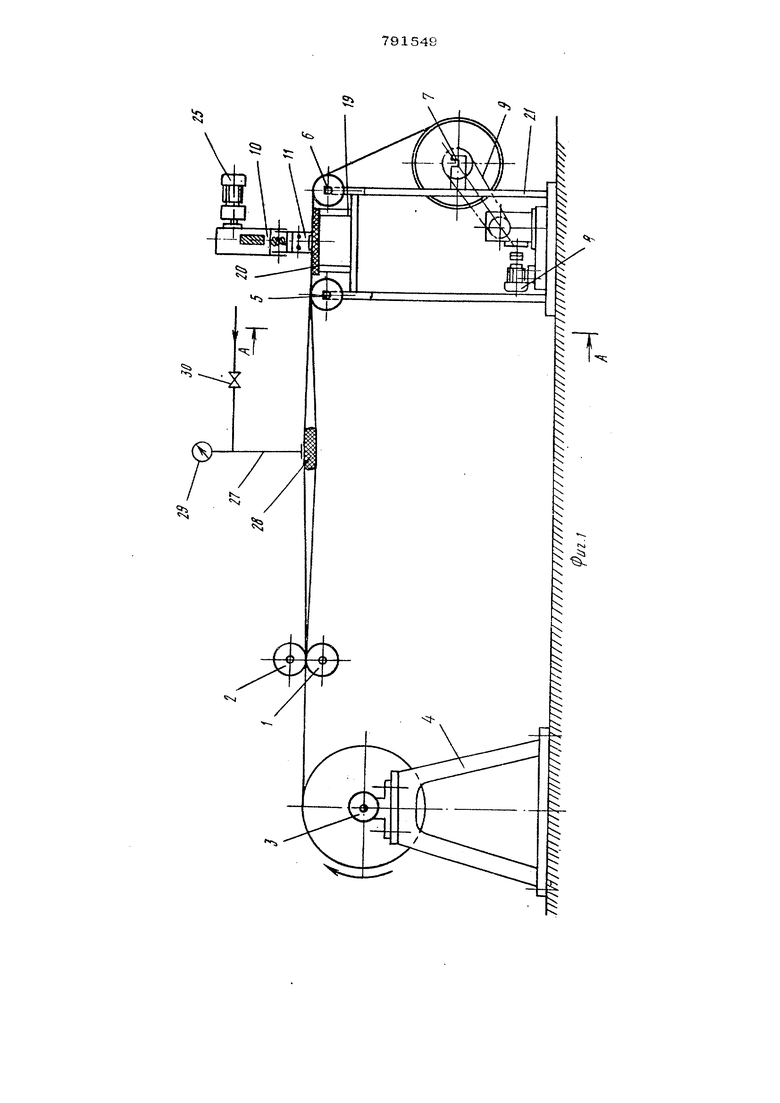

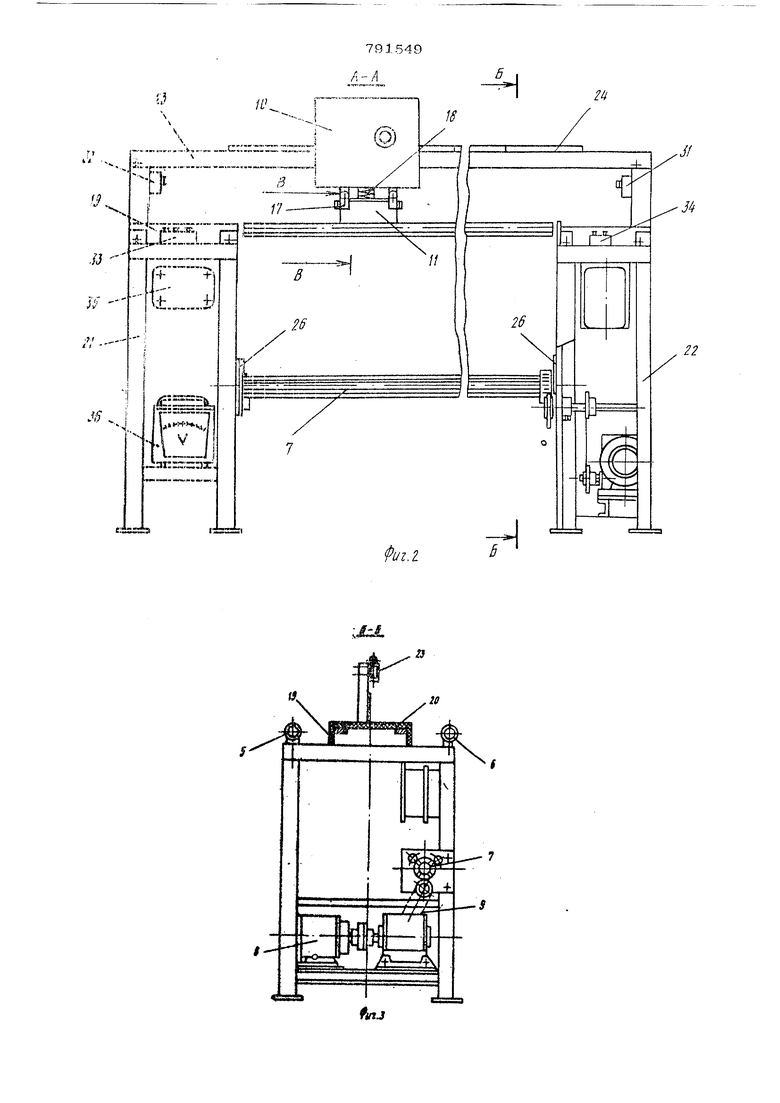

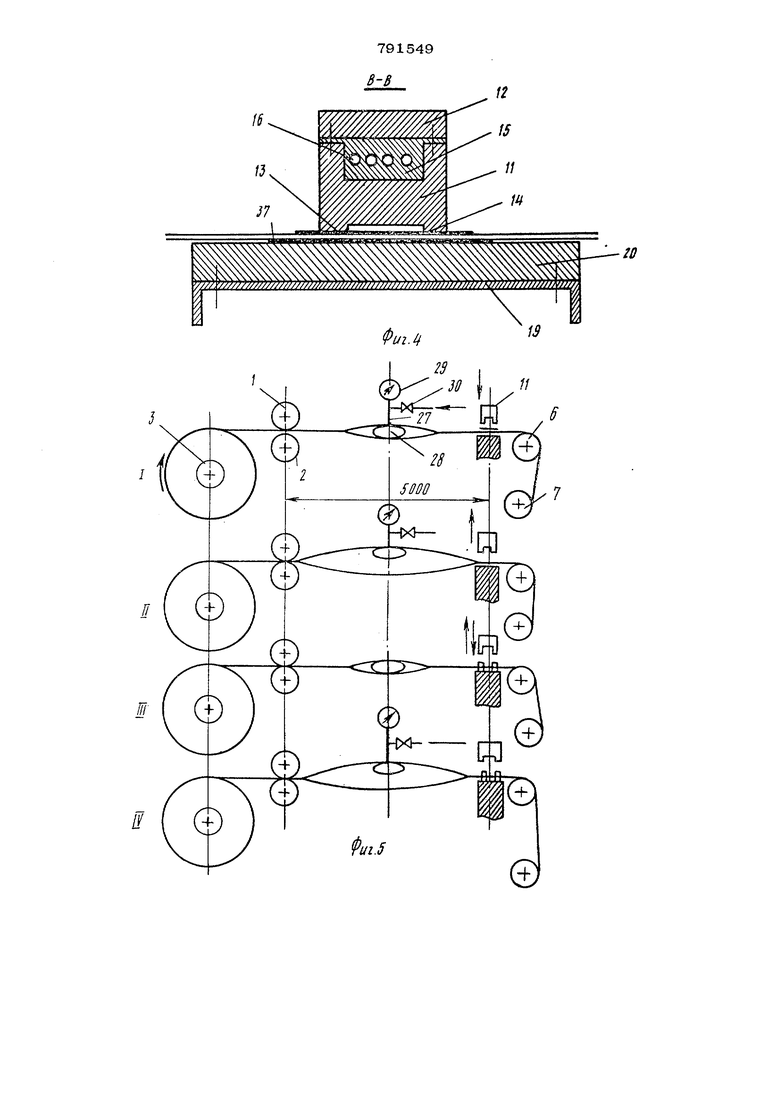

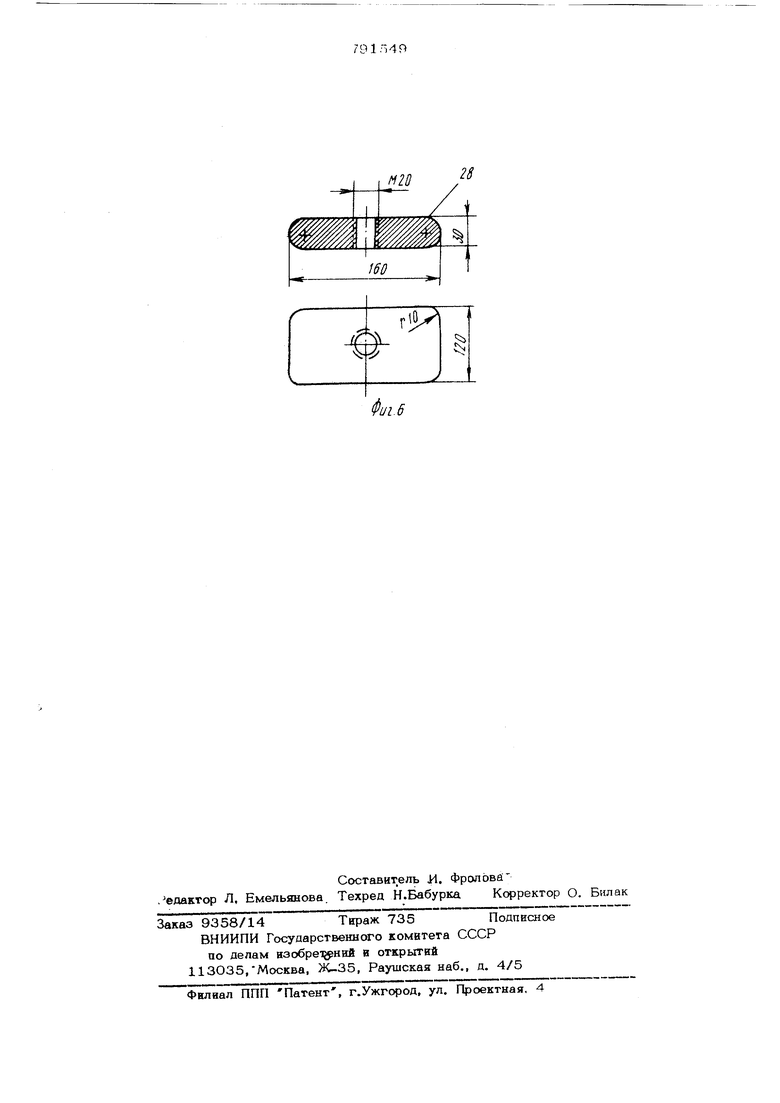

го воздуха н штуцер, выполненный в виде термостойкого поплавка, размещаемого между слоями свариваемого материала. Установка снабжена размещенньш на опорном столе подкладош ым материалом темного цвета. На фиг, 1 схематЕгчно изображена установка со свариваемым рукавным термопластичным материалом} на фиг.2 - разрез по А-А на фиг. 1; на фиг.3-раз. рез по Б-Б на фиг. 2; ча фиг.4-разрез ,по на ф1п.2; на фиг. 5 - представле на циклограмма процесса контроля гер- метичн1ости свариваемых участков термо ПластЕРШого материала с возможной свар кой обнаруженных негерметичньк мест; на фиг. 6 - схематично изображен штуцер выпо/шениый в виде термостойкого поплавка, в iU3yx проекциях. Установка содержит зажимающие валки 1,2 (фиг. 1), подающий рулонодержатель 3 с самостоятельной опорой 4, нап равляющие ролики 5, 6, приемный рулонодержатоль 7 с приводом 8 и цепной передачей 9. Установка также имеет ка- регку 10 (фиг. г) с размещенным на Heii термонагревателем 11. Термо-.г,аг;)гпатель 11 содержит при- ;о планку 12 (фиг. /; с латунным корпусом ( 11, рабочая часть ко- jpo имеет два параллельных полоза 1-1 (ф;:г,4). В пазу лату1шого корпу 1::1сположен нагревательный элемент с нихромовымк спиралями 16. Терм пагрсБатель 11 шарннрно прикреплен к саретке Ю с помощью кронщтейнов 17 (фиг.,2), Для прижима термонагревателя 11 имеется пружина 18 (фиг.2), которая находится 3 центральной части меж- TeKcro.TirroBoii планкой 12 и нижней плоскостью Koptij ca каретки 10, Устагшвка также имеет опорный стол 19 с настилом (фиг. 1,3,4). Последний представляет собой текстолитовую плиту 2О, наружная noaepxiiocTb которой тщательно обработана (фиг.4). Опорный стол установлен на опорах 21,22 на которьк крепится планка 23, содержащая зубчатую рейку 24 и двигатель-редуктор 25, Рулонодержатель. 7 свободно установлен в кронщтейнах 2 (фиг.2). Установка снабжена также системой подачи сжатого воздуха между слоями свариваемого материала и включйет пат рубок 27 и щтуцер, выполншшый в виде термостойкого поплавка 28 (фиг.5), чув твительный манометр 29, кршт 30 поачи сжатого-воздуха в рукавный термоластичный материал. Эта система обесечивает подачу воздуха внутрь участка укавного материала, находящегося межу валками 1,2 и опорным столом 19. Термостойкий поплавок 28 служит для герметизации места ввода патрубка 27 в рукавньй материал и вьтолнен со скругленными торцами (фиг.6), что обеспечивает свободное перемещение (скольжения) в рукаве. Для остановки перемещающейся каретки 10 предусмотрены конечные микровыключатели 31,32. Для удобства обслуживания и управления установка с двух сторон имеет кнопочные станции 33,34. Включение установки осуществляется через магнитный пускатель, 35 (фиг.2). Для поддержания постоянной температуры нагрева спирали термонагревателя 11 имеется регулятор напряжения - лабораторный трансформатор 36 (фиг,2).о На текстолитовой плите 2О размещен подкладочный материал 37 (фиг. 4)типа саржи черного цвета . Длина опорного стола позволяет производить сварку рукавного термопластичнего материала с длиной сварочного шва не более 2500мм. Расстояние между полозами термонагревателя 2О-40мм. Работает установка следующим образом. Рукавный термопластичный материал, например полиэтилен, предварительно помещенный на рулонодержатель 3, разматывают. Конец рукава продевают через зажимные прорезиненные валки 1,2, которые расположены от продольной оси термонагревателя 11 на расстоянии равном двойной длине свариваемого мещка. Далее конец рукава протаскивают над передним направляющим роликом 5, текстолитовой плитой 2О опорного стола 19 и над задним направляющим роликом б и закрепляют на приемном рулонодержателе 7, связанном цепной передачей 9 с приводом 3 механизма подачи рукавного термопластичного материала. При этом каретка 10 с термонагревателем 11 находится в одном из крайних положений. Затем подают напряжение через лабора- торный трансформатор 36 на спираль 16 термонагревателя 11. Устанавливают напряжение 110-120 В. Производят предварительный ускоренный нагрев спирали 1. По истечении 15 мин подаваемое на спи5раль 16 напряжение уменьшают до 9О В Температура нагрева термс 1агревателя 11 в этот период 135- 5°С.-. Сверху рукавного термопластичного материала по всей длине опорного стола 19 помещают термостойкого пленк (тифлов I фиг.4), концы которой закрепляют на торцовых поверхностях опорного стола 19, llJupiDia термостойкой пленки 75 85мм. Нажатием соответствующей кнопки на одной из кнопочных станций 33 и 34 . , включается двцгател -penyicTop 25, котоpbtft через с1 стему зубчатой передачи, расположенной в корпусе каретки 10, деремещоет последнюю с термонагреоате- лем 11 по свариваемому материалу. При этом нагретая до определенной температуры полиэтиленовая пленка частично вдавливается в подкладочный материалсаржу 37 и сварочньй шов со стороны подкладочного материала приобретает тон косетчатую поверхность, точно копируя поверхность подкладочного материала 37 Благодаря чер}шму фону, который образуется под сварным швом при прохождении термонагревателя 11, осуществляют также визуальный ко 1троль качества получаемого сварного шва и в случае отсутствия в шве пузьфьков воздуха считают полученный сварной шов качественным. По окончании процесса сварки каретки 10 с термонагервателем 11 автоматически останавливается конечными мик- ровыключателями 31 и 32. После окончания сварки рукавного те мопластичного материала, подкладочный материал 37 легко отслаивают от свар 1ого шва. Термостойкую пленку снимают с места сварки и осуществляют перемотк рукавного материала на нужную anmiy, Затем термостойкую пленку укладывают на новый участок свариваемого материала и цикл сварки повторяют. В процессе сварки осуществляют конт роль сварных швов на герметичность, Для этого в рукав, продетый через зажи ные прорезиненные валки 1,2, служащие для герметичного соединения полотен рукава (до начала сварки), помещают термостойкий поплавок 28 (фиг, 1,5). После этого конец рукава укладывают на опорный стол 19 под термонагреватель 11 и производят сварку термопластичного материала, как описано выше. Термостой кий поплавок 28 располагают на середин расстояния между зажкглльола валками 1 и 2 и осевой линией сварных швов 49i Патрубок 27 чувств1ггрлы1ого маномстаа 29 ввертьшают в резьбовое отверсто (фиг.б) термостойкого поплавка 28 через предварительно цродрлакнос orr -pcri O в верхней плоскости . Далее открытый кран 30 BOBJsyrfjb гормочласткчного материала нагногают ;:.-, onpoae-ioiinoго Давления воС)Дух. Пос.ю этого Kfuva 30 закрывают а NtaiioMorjioN 2П контролируют гopмeти п ocть сваренного рукава на участке его нет nauisii (гг ,;лон.(.. It фиг.б). .Проверку repNseTiriiiocrH по .orpy 29 проподят за 1Трнол 3C.-J( ; к в глу--( чае необ( «oi/syxij и;-, ч- - дутого участка (lyKaBa, icpuji J(J oi ..ii:;a- ют и производит BbiucfjTbU.niui, аатрубко 27 маномст)а 29 из ,бо1Ю1о стия термостойкого по глайкм 1;8, Для осуществления послолукицей iruatmii пуков термопластичного материала механически наворачивгиот на улонодержатель 7. Перемотку осуществляют до тех гор, пока место зажима рукава зажпмнымн волками 1,2 ( в положении 1 фиг.5) но подойдет под термонагреватель 11, Материал, из которого вьтолнен термостойкий поплавок 28, обеспечивает свободное перемещение его внутри рукава и после перемотки последнего на нсобходи - ую дл(шу термостойкий поплавок 28 устанавливают в положение 111 (фиг,5). В положении 111 повторяют весь процесс сварки и проверку гepмeти п ocти данного участка как описано выше, По окс«1чании процесса сварки всего рулона термостойкий поплавок 28 вьшкмают и рукав термопластичного материала разрезают поперек на мешки по лшшк между полученнык и параллельными сварными швами и по месту ввертывания патрубка 27 мшгометрд 29 в термостойкий поплавок 28. В случае обнаружения негерметичности проверяемого участка рукава, о котором судят по снижению давления на манометре 29 производят его сварку ручным свароч)1ым устройством, для чего поврежденное мосте накладьшают на термостойкий поплавок 28 и открьшают кран 30 для выхода воздуха из данного участка. Одновременная проверка герметичности свариваемого изделия и сварка поврежденных мест гарантирует отсутствие течи продукта при использовании мешков в качестве тары.

Формула изо в т 6 н и я

1. Установка для иэготовлеяия мешков из рукавного термопластичного материала, содержащая механизм подачи материала, включающий зажимающие валки и подающий рулонодержатель, и размещенное между ними сварочное устройство, выполненное в виде термонагревателя с двумя параллельными полозами к опорного стола, отличающаяся тем, что с целью обеспечения контроля свариваемых швов на герметичность в арсцессе изготовления мешков, установка снабжена системой подачи сжатого воздуха в полость между слоями свариваемого материала включающей расположенные переднагревателем патрубок для пода8

чи сжатого воздуха и штуцер, ьтолненный в виде термостойкого поплавка, размещаемого между слоями свариваемого материала,

2. Установка по п. 1, о т л и ч а ющ а я с я тем, что она снабжена размещенным на опорном столе подкладочным материалом темного цвета.

Источники информации, принятые во внимание при экспертизе

1. Семячкин С. Е.:- Сварка пластмасс в строительстве , М., Изд-во литерату1й г по строительству, 1968, с. 170 171.

2. Авторское свидетельство СССР № 498171, кл. В 29 С 27/06, 1974 (прототип).

г-

J//

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ПОЛИМЕРНОГО ТЕРМОПЛАСТИЧНОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2092316C1 |

| Устройство для непрерывного соединения рукавных полимерных пленок | 1981 |

|

SU982936A1 |

| Способ упаковки в эластичный рукав группы предметов | 1983 |

|

SU1161425A1 |

| Установка для изготовления ковров из рулонных термопластичных материалов | 1980 |

|

SU952639A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ТЕРМОПЛАСТИЧНЫХ МЕШКОВ ДЛЯ ПЫЛЕСОСОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ТЕРМОПЛАСТИЧНЫХ МЕШКОВ ДЛЯ ПЫЛЕСОСОВ, ОСУЩЕСТВЛЯЕМЫЙ НА НЕМ | 2017 |

|

RU2659047C1 |

| Способ и устройство для изготовления двойного мешка | 1979 |

|

SU1080735A3 |

| Устройство для изготовления, наполнения продуктом и запечатывания контейнеров из рукавного термопластичного материала | 1973 |

|

SU473644A1 |

| Установка для изготовления мешочков из термопластичной двухслойной пленки | 1976 |

|

SU573362A1 |

| Пакет для сыпучих материалов, способ упаковывания сыпучих материалов в пакет из термопластичной пленки и устройство для его осуществления | 1987 |

|

SU1588643A1 |

| Устройство для изготовления наполнения и запечатывания пакетов из ленточного термопластичного материала | 1982 |

|

SU1041423A1 |

r

22 IS Фиг.1

Авторы

Даты

1980-12-30—Публикация

1978-06-09—Подача