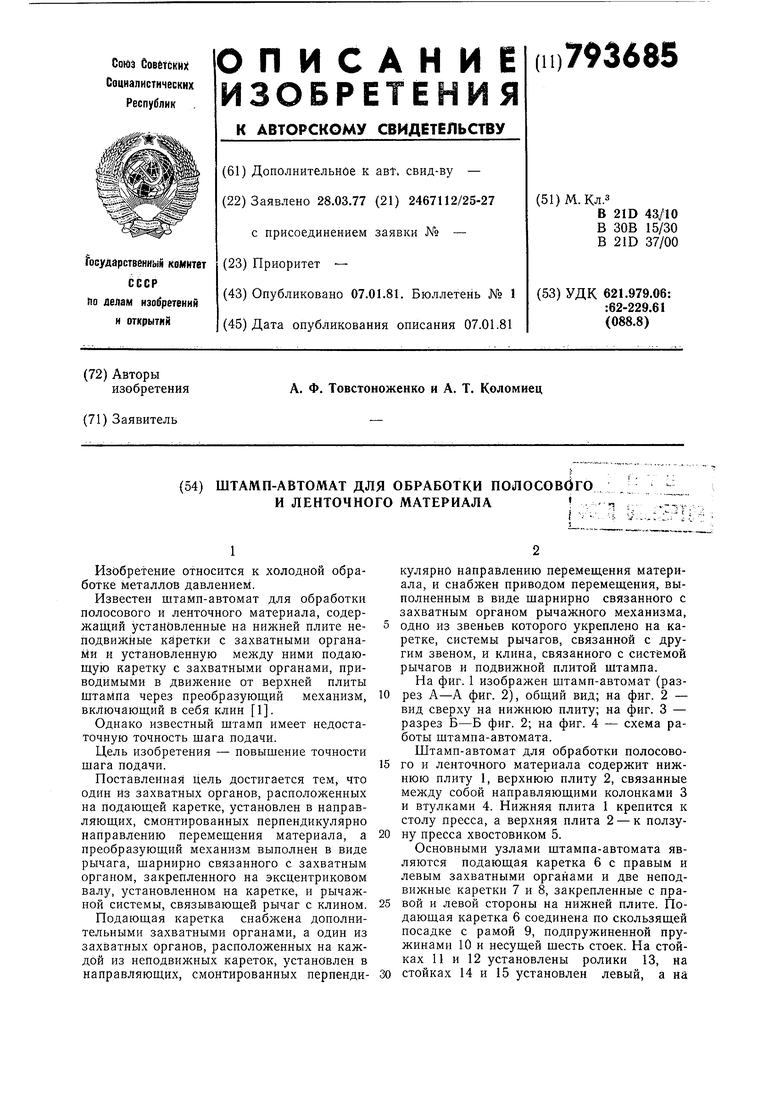

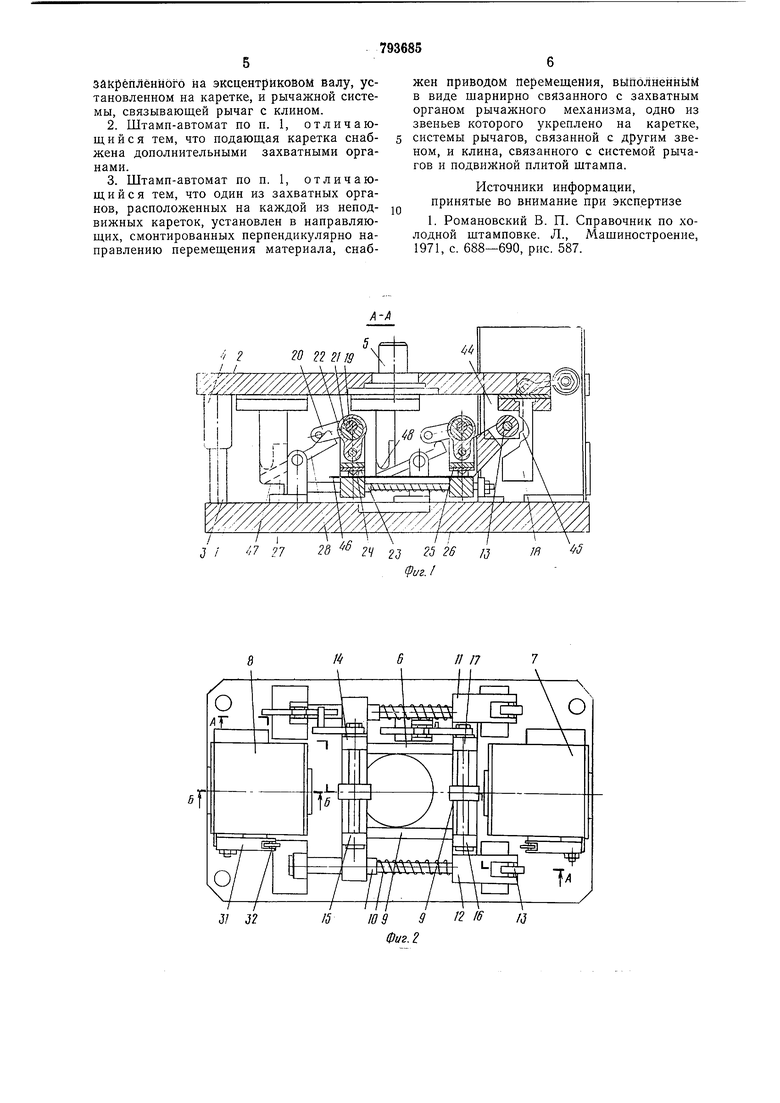

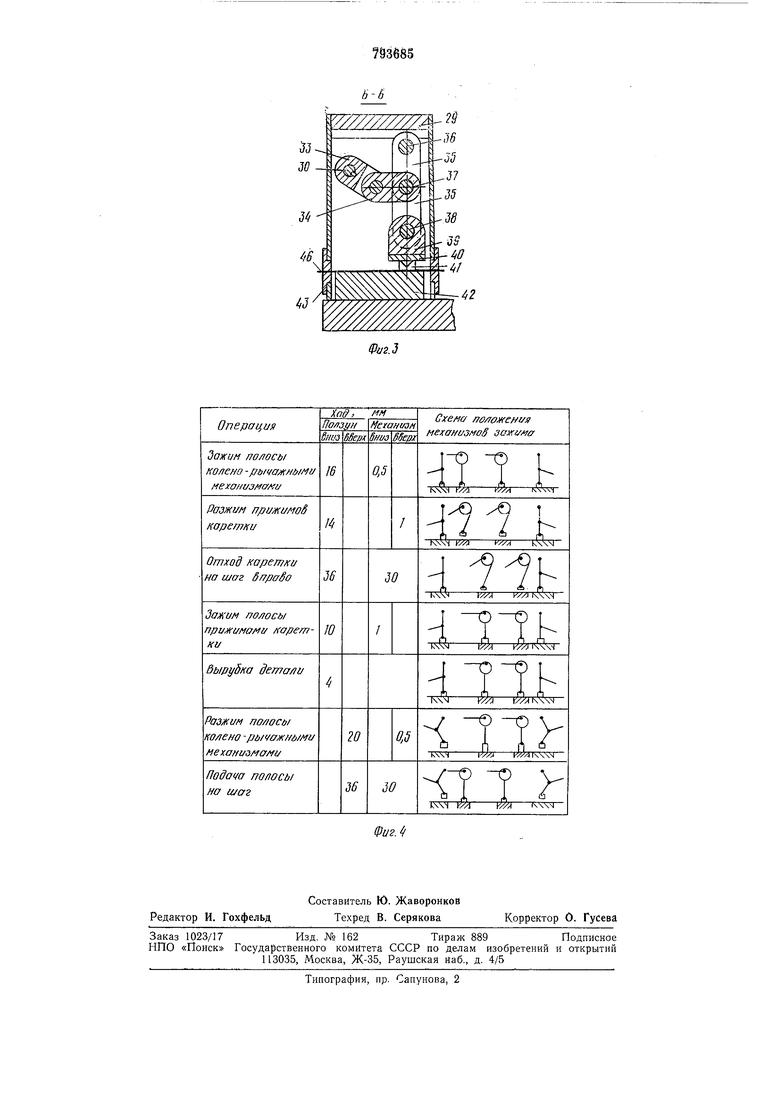

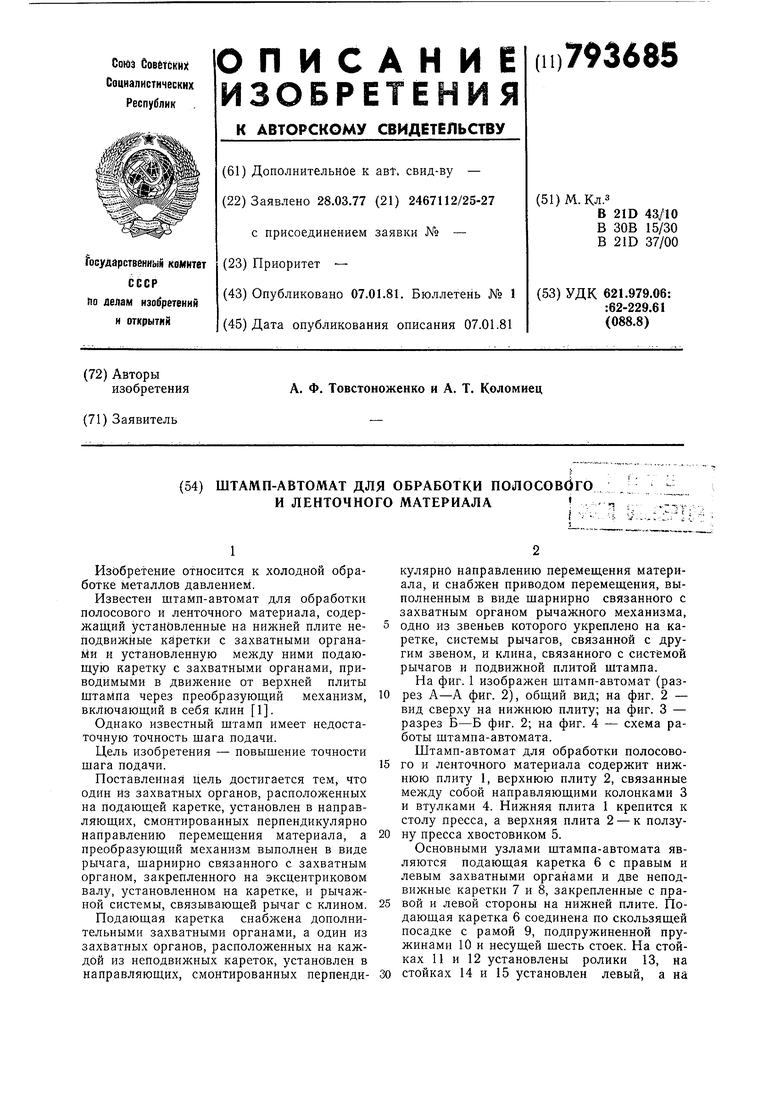

стойках 16 и 17 - правый захватные органы. Приводом каретки 6 служат клинья 18, жестко прикрепленные к верхней плите 2 (фиг. 1). Захватный орган подающей каретки 6 служит для прижима материала к раме 9 и состоит из вала 19, закрепленного с посадкой враш,ения на стойках 14 и 15, на конце которого жестко закреплен рычаг 20. На эксцентрике 21, жестко сопряженном с валом 19, на скользящей посадке установлен рычаг 22, соединенный осью 23 с перемещающимся по колонкам 24 ползуном 25. На ползуне 25 установлены ножевые прижимы 26, которые меняются в зависимости от толщины обрабатываемой полосы. Зазор между ножевыми прижимами и рамой 9, к которой прижимается полоса, должен быть меньше нижнего предела толщины обрабатываемой полосы на 0,05 мм, что исключает возможность проскальзывания при подаче полосы на шаг и заклинивания. Приводом захватного органа служит клин 27 и рычаг 28. Захватный орган (фиг. 3) кареток 7 и 8 состоит из корпуса 29, в котором установлен с посадкой вращения вал 30 с жестко закрепленным на нем упругим рычагом 31 (фиг. 2), который выполнен из рессорной стали, термически обработан и обладает упругими свойствами. Сечение рычага рассчитано на необходимое усилие зажима, при повышении которого он упруго деформируется (прогибается), что и обусловливает постоянство необходимого усилия зажима и исключает возможность заклинивания. На конце рычага 31 установлен свободно вращающийся ролик 32. Эксцентрик 33, неподвижно соединенный с валом 30, соединен звеном 34 с коленным механизмом, который состоит из рычагов 35 и осей 36-38. Ось 36 жестко закреплена в корпусе 29, ось 38 соединяет рычаг 35 с ползуном 39, имеющим прижимы 40 и перемещающимся по направляющим 41, запрессованным в основании 42, к которому прижимается полоса. Сменные прижимы 40, жестко соединенные с ползуном 39, подбираются по высоте такими, чтобы зазор между прижимами 40 и основанием 42 был равен минимальной толщине обрабатываемой полосы. Для направления полосы в корпусе 29 установлены рамки 43. Приводом захватного органа служит клин 44, который жестко прикреплен к верхней плите, имеющей выступ 45 (фиг. I). Штамп-автомат работает следующим образом. В начале хода ползуна пресса вниз клин 44 выступом 45 воздействует на ролик 32 упругого рычага 31, который, перемещаясь вниз, поворачивает вал 30 с эксцентриком 33, перемещает звено 34, спрямляющее рычаги 35, которые перемещают ползун 39 с 85 прижимами 40 по направляющим 41 и прижимают полосу 46 к основанию 42, жестко фиксируя ее положение. При дальнейшем опускании клина 44 ролик 32 обкатывается по поверхности выступа 45, при этом рычаг 31 упруго сдеформи,рован. В это время приводится в действие захватный орган каретки 6 при помощи клина 27, который поверхностью 47 действует на рычаг 20 и поворачивает вал 19 с эксцентриком 21, что обусловливает подъем рычага 22 и прикрепленного к нему ползуна 25 с прижимами 26, освобождая полосу 46. После этого каретка 6 под воздействием пружин 10 перемещается по раме 9 на заданный шаг (ход вправо). При дальнейшем ходе ползуна вниз клин 27 радиусной поверхностью 48 давит на рычаг 28, который поворачивает рычаг 20, вал 19 с эксцентриком 21 в обратном направлении, что обусловливает опускание рычага 22 и ползуна 25 с прижимами 26, в результате чего происходит зажим полосы 46 захватными органами каретки 6. В конце хода ползуна пресса вниз ролик 32 упругого рычага 31 соскальзывает с поверхности выступа 45, в результате чего рычаг 31 спрямляется. В это время происходит вырубка детали из полосы 46, зажатой четырьмя захватными органами. При обратном ходе ползуна пресса (ход вверх) клин 44, выступом 45 воздействуя на ролик 32, поворачивает рычаг 31 с валом 30 и эксцентриком 33, который перемещает звено 34, действующее на рычаги 35 в обратном направлении, что обусловливает подъем ползуна 39 с прижимами 40, в результате чего захватные органы кареток 7 и 8 освобождают полосу 46. После этого происходит подача каретки 6 на заданный шаг с зажатой полосой (ход влево). Это достигается тем, что клин 18, поднимаясь, действует на ролики 13 и перемещает каретку 6 на заданный шаг, сжимая пружины 16. Формула изобретения 1. Штамп-автомат для обработки полосового и ленточного материала, содержащий установленные на нижней плите неподвижные каретки с захватными органами и установленную между ними подающую каретку с захватными органами, приводимыми в движение от плиты штампа преобразующим механизмом, включающим в себя клин, отл h чающийся тем, что, с целью повышения точности шага подачи, один из захватных органов, расположенных на подающей каретке, установлен в направляющих, смонтированных перпендикулярно направению перемещения материала, а преобраующий механизм выполнен в виде рычага, арнирно связанного с захватным органом,

закреплённого на эксцентрйКОЁОМ валу, установленном на каретке, и рычажной системы, связывающей рычаг с клином.

2.Штамп-автомат по п. 1, отличающийся тем, что подающая каретка снабжена дополнительными захватными органами.

3.Штамп-автомат по п. 1, отличающийся тем, что один из захватных органов, расположенных на каждой из неподвижных кареток, установлен в направляющих, смонтированных перпендикулярно направлению перемещения материала, снабжен приводом перемещения, выпблненнь1к в виде щарнирно связанного с захватным органом рычажного механизма, одно из звеньев которого укреплено на каретке, системы рычагов, связанной с другим звеном, и клина, связанного с системой рычагов и подвижной плитой щтампа.

Источники информации, принятые во внимание при экспертизе

1. Романовский В. П. Справочник по холодной штамповке. Л., Машиностроение, 1971, с. 688-690, рис. 587.

| название | год | авторы | номер документа |

|---|---|---|---|

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Штамп для обработки материала | 1980 |

|

SU946741A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1134264A1 |

| СПОСОБ МНОГОПЕРЕХОДНОЙ ПОСЛЕДОВАТЕЛЬНОЙ ШТАМПОВКИ В ЛЕНТОЧНО-ПОЛОСОВОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2591023C2 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1980 |

|

SU912354A1 |

| Устройство для пробивки отверстий в материале | 1989 |

|

SU1690918A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1977 |

|

SU673357A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1985 |

|

SU1248704A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1983 |

|

SU1082530A1 |

j / 27 2д 24 23 26 /jт 5

Г

15 109 9 2 16 /J

J/ J

(риг. I Фа2.2

Авторы

Даты

1981-01-07—Публикация

1977-03-28—Подача