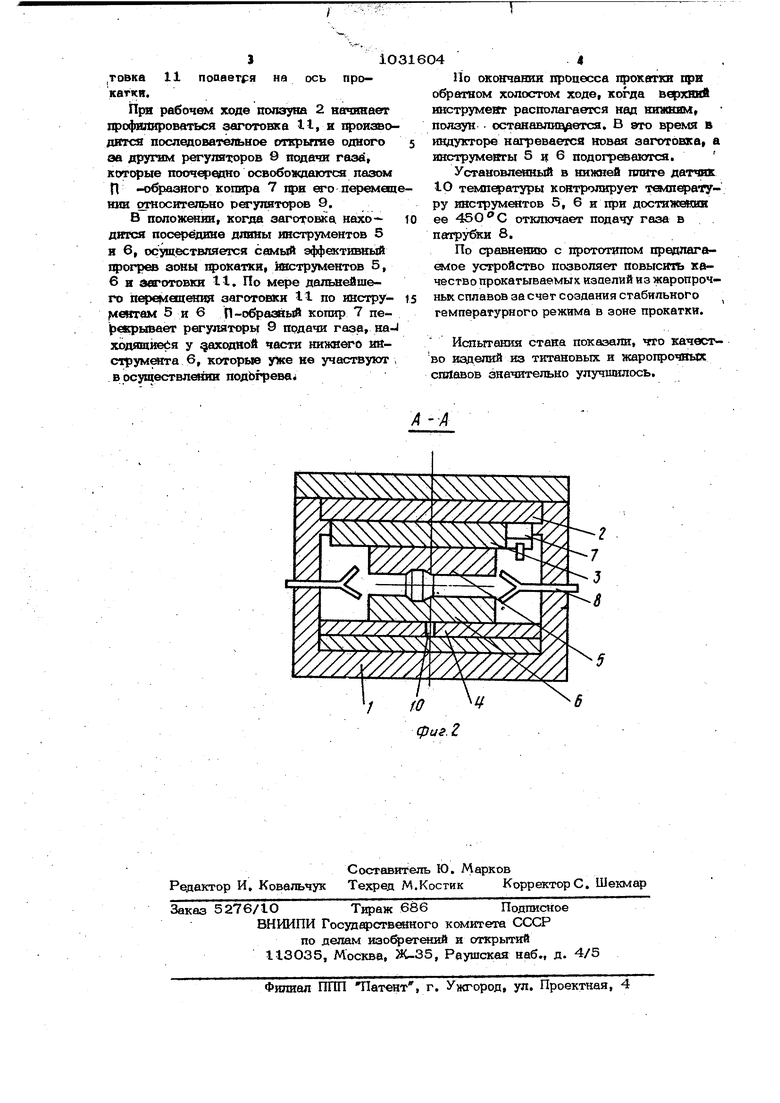

Изофвтение относится к обработке ме таллов давлениетл и м о ноет быть испольaoBajto при производстве иэделий типа ступ€йгчатых валов. И звестен стан для поперечной-клиновой прокеггки, содержащий станину, установле ные в ней подвижную и неподвижную параллельные плиты с закрепленными на ни клиновыми инструментами и нагревательное з/стройство, вьшолненное в ввде двух токоведущих кшшовых секций и источник питания. Подключенного нтаковрльт ный 1грансформатор к токоведущим i секциям IJ. Недостатком данного стана является то, что контактный нагрев не обеспечивает постоянство температуры по всей длине изделия. При контактном нагреве темп(;ратура прокатываемой заготовки (зсегда выше в местах, непосредственно контактирующих с токоведущими клиновыми с€ кциямн. По мере удаления от мест контакта температура заготовки понижена, что приводит к разнозернистости по структуре, неодинаковости свойств по сечен аю и в итоге ухудшению механичес ких Х1арактеристкк металла. Наиболее близким к предлагаемому. по те;шнческой сущности и достигаемому 1резул1 тату является стан поперечноклиновой прокатки, содержащий станину, ползук, установленные с возможностью возвратно-поступательного перемещения, подвшкную и неподвижную плиты с клиновьши инструментами и нагревательные элементы Г 21. К недостаткам известного стана относит ;я то, что создавая постоянство теп лового режима конструкции стана в целом д, исключения погрешностей, связан ных с тепловьм расширением узлов и деталей стана .и обусловленных их упругой деформацией, конструкция стана не обеспечивает стабильный температурный режим в самой зоне прокатки иэделин. Этот режим должен быть таким, чтобы в течение всей прокатки заготовка имела температуру прокатки, а температура как можно ближе подходила к температуре заготов ки, но не должна гфевышать температуру отпуска материала инструмента. Несоблюдение температурного режима деформации при прокатке жаропрочных сплавов приводи при перегреве к нарушению структуры металла, а пзрк недогреве, к ухудшению пластатчесюсс свойств и вскрытию полостей Цель изобретения - повыш ше качества прокатываемых изделий из жаропрочных сплавов за счет создания стабильно го температурного режима в зоне прокатки. Указанная цель достигается тем, что в стане содержащая станину, ползун, уста новпшный с возможностью возвратно-поступательного перембшешш, подвижную и Неподвижную плиты с закрепленными на них клтговыми инструментами и нагревательные элементы, последние выполнеяы в виде размшхёвных в станине двух форсуночных патрубков с регуляторами подачи газа, а стан снабнюн расположенным на подвижной штате П -образным копиром с пазом для нагревательных элементов, ширина которого р1авна длине клинового инструмедрга, и датчиком температуры, установленным на неподвижной плите и связанным с регуляторами подачи .газа.. На фиг. I приведен стан, продольный разрез; на фиг. 2 - то же, разрез А (поперечный) на фиг. l.. Стан содержит станину I, ползун 2 с возможностью возвратно-поступательного. перемещения, подвижную 3 и неподвиж- ную 4 плиты с эвз ёттеекымк на них клиновыми тдаструментами 5 и 6, П -обра;здьй кошф 7, В станину 1. встроены двухфорсуночные патрубки 8 с регуляторами 9 подачи газа. В неподвижной инструментальной плите 4 расположен датчик Ю T vQiqpaTypH. Работа стана осуществляется следующим образом. Перед прокаткой заготовки И ползун 2стана ставят в положение, при котором верхний инструмент 5 подвижной плиты 3и нижний неподвижный инструмент 6 располагаются друг над другом. В это время производится нагрев заготовки l-Jв шадукторе до температуры прокатки и нагрев инструментов 5 и 6 до максимально допустимой температуры. Нагрев, икструментов 5 и 6 осуществляется газом из двухфс суночных патрубков 8, включенных, регуляторами 9 подачи газа благодаря наличию П -ч бразного копира 7, закрепленного на подвижной плите 3, В момент расположения верхнего ин- . струмента 5 всей длиной над нижним 6 П -образный копир, имеющий ширину Н, равную длине инструментов 5 и 6, открывает максимальное число регуляторов 9 подачи газа. После нагрева заготовки 11 в индукторе ползун 2 с подвижной плитой 3 и верхним инструментом 5 отходит в заднее исходное положение, копир 7 поворачивает регуляторы 9, перекрывая подачу газа в форсунтси, а нагретая заго,товка 11 поаает я на ось прокатки. При рабочем ползуна 2 начинает профилироваться эаготоЕка И, и произво Д1ГГСЯ последовательное открытое одного эа другим регуляторов 9 подачи газе, которые поочередно освобождаются пазом П -образного копира 7 при его перемац шш относительно регуляторов 9. В положении, когда заготовка находкгся посередине длины инструментов 5 и 6, осуществляется самый эффективный прогрев зоны 1фокатки, инструментов 5, 6 и заготовки 11. По мере дальнейшего перемещения заготовки 11 по нвстру ектам 5 и 6 П-образный копир 7 перекрывает регуляторы 9 подачи газа, находшаиедя у ;9аходной части нижнего ийструмеита 6, которые уже не участвуют в рсушествлении подЬгрева lio окончании процесса прокатки при обратном холостом ходе, когда вертяий инструмевгг располагается над нижншл, ползун останавли ется. В ето время в индукторе нагревается новая заготовка а инструмевкры 5 и 6 подогреваются. Установленный в нижней плите to температуры контролирует температуру инструментов 5, 6 и при досгажгешш ее 45ОС отключ(ает подачу газа в патрубки 8. По сравнению с прототипом прещлагеемое устройство позволяет повысить качество прокатываемых иааелий из жаропрочньк сплавов за счет создания стабильного температурного режима в зоне прокатки. Испытания стана показали, что качество изделий из титановых и жаропрочных спяавов значительно улучшилось.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для поперечно-клиновой прокатки | 1977 |

|

SU657898A1 |

| Стан для поперечно-клиновой про-КАТКи | 1978 |

|

SU795670A1 |

| Автоматическая линия для изготовле-Ния издЕлия пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU814533A1 |

| Стан поперечно-клиновой прокатки | 1979 |

|

SU814532A1 |

| Стан поперечно-клиновой прокатки | 1981 |

|

SU1006007A2 |

| Стан поперечно-клиновой прокатки | 1979 |

|

SU804143A1 |

| Стан поперечно-клиновой прокатки | 1982 |

|

SU1065067A1 |

| УСТРОЙСТВО ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ | 1999 |

|

RU2179904C2 |

| Устройство для поперечно-клиновой прокатки | 1981 |

|

SU969391A1 |

| Устройство для поперечно-клиновой прокатки | 1981 |

|

SU1009587A1 |

СТАН ДЛЯ ПОПЕРЕЧНОКЛИНОВОЙ ПРОКАТКИ, содержащий станину, попзун для подачи детали, подвижную и неподвижную штаты с закрепп сными на них клиновыми инструментами и нагревательные элементы, отличающийся тем, 7ГО, с целью повьпиения качества прокатываемых изделий уса жаропрочных сплавов, нагревательные элемяггы выполнены в виде размещенных в станине двух форсуночных патрубков с регул5аторами подачи газа, а стан сяабхсен расположенным на подвижной плите П -о аэаым копиром с пазом для нагре- вательных элементов, ширина которого рав на длине кл1Шового инструментами датчиком температуры, установленным на неподвижной плите и связанным с регулнторами подачи газа. (П С Хмее, Маетна ХОО о fifSovtfit U) /л7 зь 4

/X- t « t |Г i f ( f ( f f.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-30—Публикация

1982-01-07—Подача