Изобретение относится к области обработки металлов давлением путем поперечно-клиновой прокатки и может быть использовано для получения изделий переменного сечения, например, сфероконических пальцев рулевых тяг и шаровых шарниров передней подвески легковых автомобилей.

Поперечно-клиновой прокаткой получают различные осесимметричные детали с цилиндрическими, коническими, сферическими и другими сложными поверхностями и всевозможными канавками и выступами. Преимуществом поперечно-клиновой прокатки является то, что детали, полученные этим способом, максимально приближены к форме окончательных изделий. В большинстве случаев заключительная механическая обработка сводится к шлифовке отдельных поверхностей.

Известно устройство для поперечной прокатки, содержащее смонтированные в станине с возможностью перемещения навстречу друг другу в параллельных направлениях две плиты с плоскими клиновыми инструментами, один из которых выполнен разъемным, состоящим из передней относительно направления движения и задней части, отличающееся тем, что, с целью увеличения точности диаметральных размеров изделия, одна из плит снабжена клиновой парой, установленной между плитой и задней частью разъемного инструмента, и приводом перемещения одного из клиньев, при этом другой клин, контактирующий с задней частью разъемного инструмента, установлен с возможностью перемещения в направлении, перпендикулярном движению плит (см. авторское свидетельство 460925 с приоритетом от 19.04.73г., авторы: Г.В. Андреев, Е.М. Макушок, В.М. Сегал, В. Я. Щукин и В.А. Клушин, заявитель - Физико-технический институт АН Белорусской ССР).

Недостатком указанного устройства поперечно-клиновой прокатки изделий является значительная погрешность размеров получаемых изделий из-за применения двух подвижных клиновых инструментов, в которых неточности изготовления и необходимые зазоры суммируются. Применение клиновой пары в устройстве поперечной прокатки решает задачу увеличения точности диаметральных размеров изделия лишь частично, так как предназначено, в основном, для выборки зазоров и не устраняет влияния неточности изготовления клиновых инструментов.

Известен также стан для поперечно-клиновой прокатки, содержащий установленные в станине две параллельные плиты, клиновые инструменты, закрепленные на рабочих поверхностях плит, и нагревательные элементы.

Стан снабжен устройством для регулирования температуры и элементами охлаждения, причем нагревательные элементы и элементы охлаждения размещены в теле каждой плиты и связаны с устройством для регулирования температуры (см. SU 617140, В 21 Н 1/18 с приоритетом от 17 февраля 1977 г.).

Указанное техническое решение, являющееся наиболее близким аналогом, может быть принято в качестве прототипа устройства поперечно-клиновой прокатки изделий переменного сечения.

Недостатком прототипа является то, что заготовка, подаваемая поштучно в зону поперечно-клиновой прокатки, перед заходной частью неподвижного клинового инструмента не фиксируется в продольном направлении, в результате чего возможно смещение заготовки от линии симметрии клинового инструмента. Это приводит к тому, что в процессе прокатки с одной стороны от линии симметрии оказывается избыток металла, а с другой - его недостаток, в результате чего сферические, конические и цилиндрические части изделия могут получиться с изъяном или могут образоваться внутренние полости, что является браком, а в той части прокатки, где избыток металла, изделие получится полноценным, но на концевые отходы уйдет больше металла, чем обычно. Кроме того, если в конце прокатки не произойдет удаления готового изделия с нижней части инструмента, то оно может быть захвачено в рабочую зону при обратном ходе подвижного клинового инструмента, что может нарушить нормальный процесс прокатки следующей заготовки.

Другим недостатком прототипа является то, что возбуждаемые индуктором токи высокой частоты рассеиваются в ферромагнитных металлических частях, прилегающих к индуктору или близко расположенных от него, что приводит к ненужному нагреву этих частей и потере электроэнергии.

Задачей, решаемой настоящим изобретением, является повышение точности изготовления изделий переменного сечения, а также уменьшение энергетических затрат.

Согласно изобретению поставленная задача решается путем усовершенствования конструкции устройства клиновой прокатки.

Пруток металла разрезают на заготовки из расчета на два изделия, укладывают в накопитель загрузочного устройства, поштучно пропускают через индуктор токов высокой частоты (ТВЧ), затем посредством качающегося рольганга подают в зону прокатки. При этом заготовка проходит зону контроля температуры для исключения попадания не нагретой заготовки в зону прокатки. В конце движения заготовки ее фиксируют посредством регулируемого упора, затем движением рольганга до горизонтального положения подводят заготовку к клиновым инструментам. При этом другой конец качающегося рольганга устанавливается напротив индуктора ТВЧ для приема следующей заготовки.

При настройке устройства регулируемый упор устанавливается таким образом, чтобы середина заготовки совпадала с линией симметрии клинового инструмента. Подвижным клиновым инструментам заготовку прокатывают до получения требуемого профиля изделия. На заключительной стадии прокатки окончательное профилирование изделия осуществляют в два этапа: сначала отрезают избытки металла по концам профилированной детали, затем разрезают на два одинаковых изделия.

Устройство для осуществления способа поперечно-клиновой прокатки изделий переменного сечения содержит установленные в станине две параллельные плиты, клиновые инструменты, нагревательный элемент и систему управления процессом прокатки, накопитель загрузочного устройства для предварительно нарубленных заготовок, качающийся рольганг для поштучной подачи заготовки в зону прокатки, регулируемый упор для фиксации заготовки от продольного перемещения, причем на задней части подвижного клинового инструмента установлен сталкиватель готового изделия.

Для исключения попадания не нагретой заготовки в зону прокатки в устройстве предусмотрен пороговый измеритель температуры, выполненный в виде пирометрического датчика, соединенного с системой управления процессом прокатки.

Кроме того, элементы индуктора токов высокой частоты и примыкающих к ним частей узлов устройства выполнены из немагнитного материала, например из немагнитной стали.

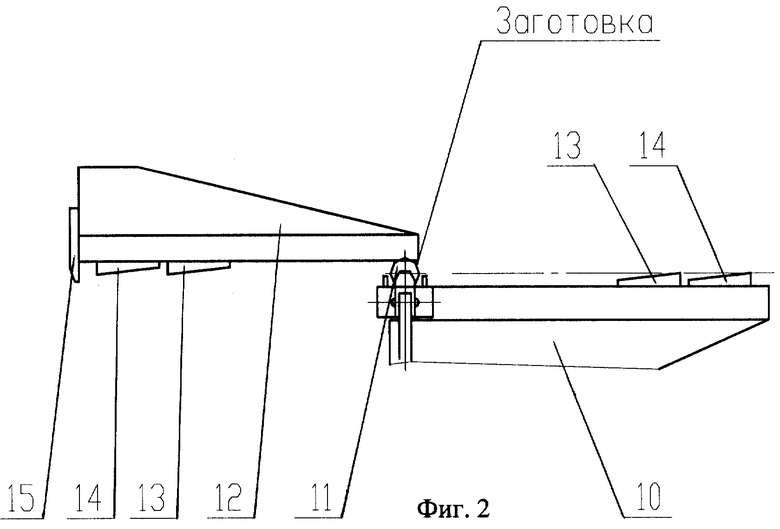

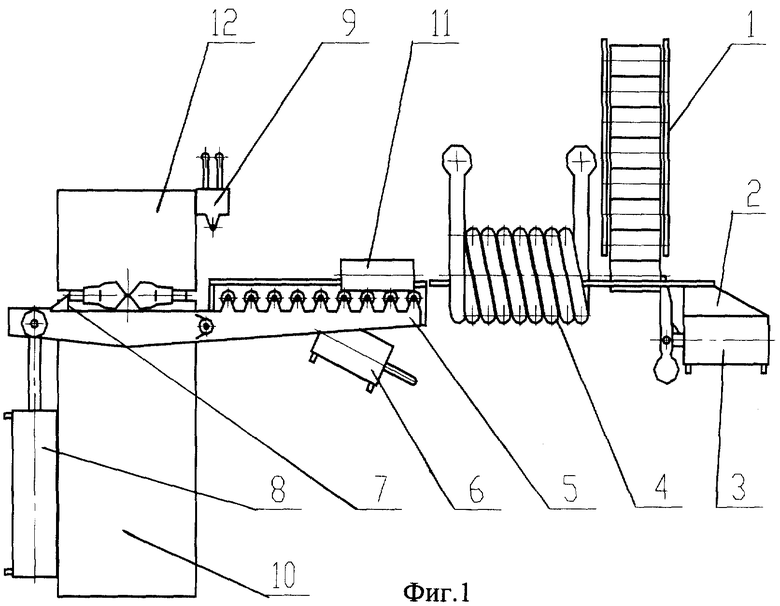

Сущность изобретения поясняется чертежами, где на фиг.1 изображена принципиальная схема устройства на участке от загрузки заготовки до зоны прокатки, на фиг.2 - неподвижный и подвижный клиновые инструменты с заготовкой перед началом прокатки.

Согласно фиг. 1 на общей станине установлен накопитель 1 загрузочного устройства, механизм 2 поштучной подачи заготовок с гидроцилиндром 3, индуктор токов высокой частоты 4, качающийся рольганг 5, на одном конце которого установлен механизм 6 возврата нагретой заготовки в индуктор 4, на другом конце - регулируемый упор 7 для фиксации заготовки от продольного перемещения, гидропривод 8 качающегося рольганга. В зоне заходной части подвижного клинового инструмента установлен пороговый измеритель температуры 9.

Согласно фиг. 2 на заходной части неподвижного клинового инструмента 10 расположена заготовка 11, контактирующая с начальным участком подвижного клинового инструмента 12. На каждом клиновом инструменте установлено по два боковых отрезных ножа 13 и центральный отрезной нож 14, а на задней части подвижного клинового инструмента 12 установлен сталкиватель 15.

Устройство работает следующим образом. Предварительно нарубленные заготовки 11 вручную загружаются в накопитель 1 загрузочного устройства, где они располагаются параллельно друг другу в один слой, затем посредством механизма 2 с гидроцилиндром 3 заготовки 11 поштучно подаются в индуктор 4 ТВЧ, где за время нахождения в индукторе 4 нагреваются до заданной температуры. После этого каждая заготовка проталкивается на рольганг 5, затем рольганг 5 поворачивается вокруг своей оси, в результате чего конец рольганга 5 с заготовкой 11 поднимается вверх, заготовка 11 под действием силы тяжести скатывается по роликам до регулируемого упора 7, расположенного на другом конце рольганга 5. При этом механизм 6 возврата, выполненный в виде гидроцилиндра 3 со штоком, устанавливается напротив индуктора 4 по его осевой линии и движением штока заталкивает следующую заготовку обратно в индуктор 4. Это необходимо для того, чтобы создать гарантированный зазор для качающегося рольганга 5 при его возврате в горизонтальное положение, кроме того, следующая заготовка, возвращаясь таким образом в индуктор 4, сохраняет температуру нагрева, необходимую для нормальной прокатки.

При возвращении рольганга 5 в горизонтальное положение заготовка 11 попадает в зону начала прокатки, при этом ее температура контролируется пороговым измерителем температуры 9 и при нахождении температуры заготовки 11 в заданном диапазоне подвижный клиновый инструмент 12 начинает свое движение. При движении подвижного клинового инструмента 12 относительно неподвижного клинового инструмента 10 заготовка 11, совершая вращательно-поступательное движение, приобретает требуемую форму. На заключительной стадии прокатки, когда изделие уже сформировано, а избыток металла оказался за пределами прокатных поверхностей, ножи 13 срезают лишний металл, а нож 14 разрезает изделие на две части.

Особенностью устройства поперечно-клиновой прокатки является также то, что элементы индуктора ТВЧ 4 и примыкающие к нему части узлов устройства выполнены из немагнитной стали. Это связано с тем, что в процессе работы индуктора ТВЧ 4 металлические ферромагнитные элементы конструкции, находящиеся в зоне распространения токов высокой частоты, подвергаются нагреву, что приводит к дополнительному расходу электроэнергии.

Выполнение способом поперечно-клиновой прокатки изделий переменного сечения и использование устройства для его осуществления в соответствии с предложенным техническим решением позволяет обеспечить точность изготовления изделий переменного сечения, повысить надежность технологического процесса, а также уменьшить энергетические затраты. По сравнению с известными процессами изготовления пальцев рулевых тяг и шаровых шарниров передней подвески легковых автомобилей, предложенный способ и устройство для его осуществления обеспечивают точность получения заготовки с минимальным припуском под механическую обработку.

Так, по сравнению с прототипом удалось уменьшить припуск на механическую обработку с 0,7 мм до 0,3 мм на сторону.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ПЛОСКИМИ ИНСТРУМЕНТАМИ | 2015 |

|

RU2600302C1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ПОДАЧИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 1999 |

|

RU2186718C2 |

| Стан для поперечно-клиновой прокатки | 1977 |

|

SU657898A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АУСТЕНИТНЫХ СТАЛЕЙ С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ РАЗДАЧЕЙ НА КОНУСООБРАЗНОМ СЕРДЕЧНИКЕ | 2020 |

|

RU2737108C1 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 1995 |

|

RU2086317C1 |

| Автоматическая линия для изготовле-Ния издЕлия пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU814533A1 |

| Линия поперечно-клиновой прокатки | 1983 |

|

SU1222378A1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| Стан для поперечно-клиновой про-КАТКи | 1978 |

|

SU795670A1 |

| Автоматическая линия для изготовления изделий поперечно-клиновой прокаткой | 1979 |

|

SU1039626A1 |

Изобретение относится к обработке металлов давлением, изготовлению сфероконических пальцев рулевых тяг и шаровых шарниров передней подвески легковых автомобилей. Устройство содержит подвижный и неподвижный клиновые инструменты, нагревательный элемент и систему управления процессом прокатки. Для повышения точности, уменьшения энергетических затрат устройство снабжено загрузочным устройством для предварительно нарубленных заготовок, качающимся рольгангом для поштучной подачи заготовок в зону прокатки, имеющим регулируемый упор для фиксации заготовки в продольном направлении, пороговым измерителем температуры заготовки в виде пирометрического датчика, установленного в заходной части клинового инструмента и соединенного с системой управления процессом прокатки, и сталкивателем, установленным на задней части подвижного клинового инструмента. При этом нагревательный элемент выполнен в виде индуктора токов высокой частоты. Элементы индуктора токов высокой частоты и примыкающих к нему частей узлов устройства могут быть выполнены из немагнитного материала, например из немагнитной стали. 1 з.п. ф-лы, 2 ил.

| Стан для поперечно-клиновой прокатки | 1977 |

|

SU617140A1 |

| SU 460925, 08.04.1975 | |||

| Способ изготовления изделий | 1986 |

|

SU1391787A1 |

| Способ исследования деформативности элементов зубчатых колес | 1987 |

|

SU1446447A1 |

| US 3208257, 21.08.1963 | |||

| РОДИГИН Н.М | |||

| Индукционный нагрев стальных изделий | |||

| - Свердловск М.: Государственное издательство литературы по горной и цветной металлургии, 1950, с.129, 1-й абзац снизу, с.135, 1-3 абзац снизу, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

| ЩУКИН В.Я | |||

| Основы поперечно-клиновой прокатки | |||

| - Минск, Наука и техника, 1986, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| КЛУШИН В.А | |||

| и др | |||

| Совершенствование поперечно-клиновой прокатки | |||

| - Минск, Наука и техника, 1980, с | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

Авторы

Даты

2002-02-27—Публикация

1999-12-23—Подача