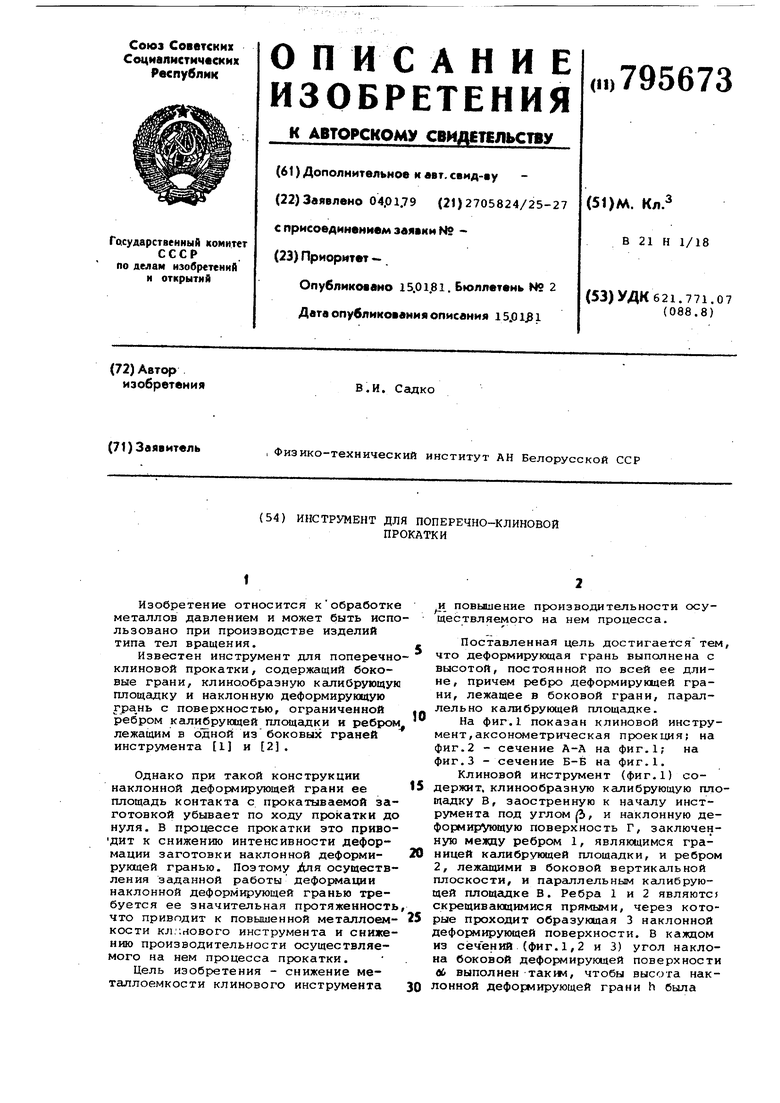

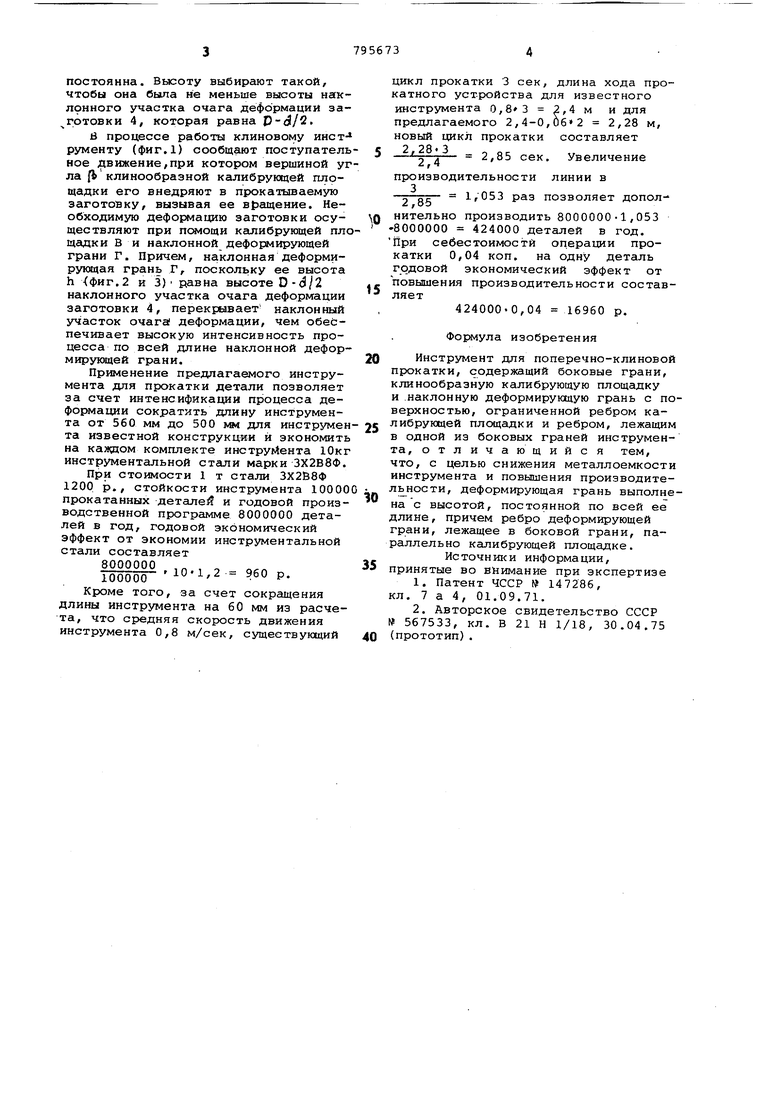

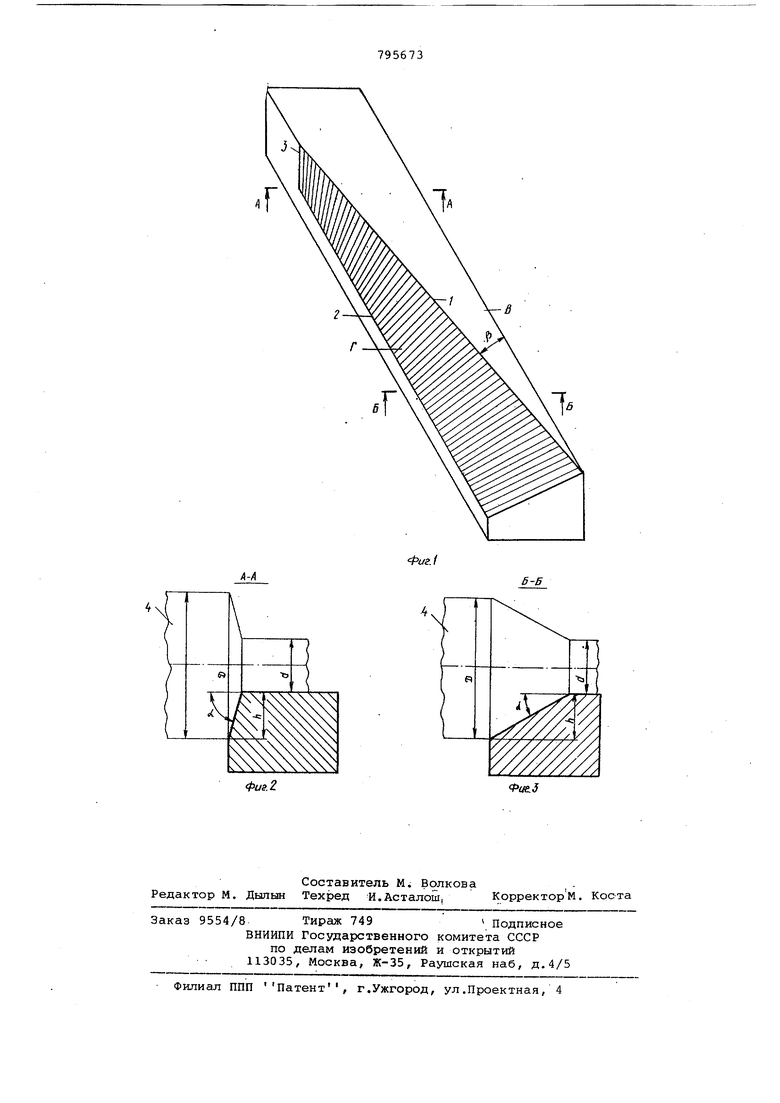

Изобретение относится кобработке металлов давлением и может быть испо льзовано при производстве изделий типа тел вращения. Известен инструмент для поперечно клиновой прокатки, содержащий боковые грани, клинообразную калибрующую площадку и наклонную деформирующую гра,нь с поверхностью, ограниченной ребром калибрующей площадки и ребром лежащим в одной из боковых граней инструмента 1 и 2 . Однако при такой конструкции наклонной деформирующей грани ее площадь контакта с прокатываемой заготовкой убывает по ходу прокатки до нуля. В процессе прокатки это приводит к снижению интенсивности деформации заготовки наклонной деформируквдей гранью. Поэтому Для осуществления заданной работы деформации наклонной деформирующей гранью требуется ее значительная протяженность что приводит к повышенной метгшлоемкости кл.чнового инструмента и снижению производительности осуществляемого на нем процесса прокатки. Цель изобретения - снижение металлоемкости клинового инструмента и повьаиение производительности осуществляемого на нем процесса. Поставленная цель достигаетсятем, что деформирующая грань выполнена с высотой, постоянной по всей ее длине, причетл ребро деформирующей грани, лежащее в боковой грани, параллельно калибрующей площадке. На фиг.1 показан клиновой инструмент, аксонометрическая проекция; на фиг.2 - сечение А-Д на фиг.1; на фиг.З - сечение Б-Б на фиг.1. Клиновой инструмент (фиг.1) содержит, клинообразную калибрующую площадку В, заостренную к началу инструмента под углом {3, и наклонную деформирующую поверхность Г, заключенную между ребром 1, являющимся границей калибрующей площадки, и ребром 2, лежащими в боковой вертикальной плоскости, и парсшлельным кашибрующей площгщке В. Ребра 1 и 2 являютсв скрещивающимися прямыми, через которые проходит образующая 3 наклонной деформирующей поверхности. В каждом из сечений (фиг.1,2 и 3) угол наклона боковой деформирующей поверхности й6 выполнен такии, чтобы высота наклонной деформирующей грани h была

постоянна. Высоту выбирают такой, чтобы она была не меньше высоты наклонного участка очага деформации за готов к и 4, которая равна р-о1/2.

В процессе работы клиновому инст- рументу (фиг.1) сообщают поступатель ное движение,при котором вершиной угла fb клинообразной калибрующей площадки его внедряют в прокатываемую заготовку, вызывая ее в{5ащение. Необходимую деформацию заготовки осуществляют при псяиощи калибрующей площадки В и наклонной деформирующей грани Г. Причем, наклонная деформирующая грань Г, поскольку ее высота h фиг.2 и 3) равна высоте

наклонного участка очага деформации заготовки 4, перекрывает- наклонный участок очага деформации, чем обеспечивает высокую интенсивность процесса по всей длине наклонной деформирующей грани.

Применение предлагаемого инструмента для прокатки детали позволяет за счет интенсификации процесса деформации сократить длину инструмента от 560 мм до 500 мм для инструмен та известной конструкции и экономить на кадцом комплекте инструмента 10кг инструментальной стали марки ЗХ2В8Ф.

При стоимости 1 т стали ЗХ2В8Ф 1200 р., стойкости инструмента 10000 прокатанных деталей и годовой производственной программе 8000000 деталей в год, годовой экономический эффект от экономии инструментальной стали составляет

8000000 ,п , о Q..

100000 iO12 960 p.

Кроме того, за счет сокращения длины инструмента на 60 мм из расчета, что средняя скорость движения инструмента 0,8 м/сек, существующий

цикл прокатки 3 сек, длина хода прокатного устройства для известного инструмента 0, 2,4 м и для предлагаемого 2,4-0, 2,28 м, новый цикл прокатки составляет

о т Q . Э

- ° -- 2,85 сек. Увеличение

2,4

производительности

линии в

3 1,053 раз позволяет допол2,85

нительно производить 8000000,053 -8000000 424000 деталей в год. При себестоимости операции прокатки 0,04 коп. на одну деталь годовой экономический эффект от повышения производительности составляет

4240000,04 16960 р.

Формула изобретения

Инструмент для поперечно-клиновой прокатки, содержащий боковые грани, клинообразную калибрующую площадку и .наклонную деформирующую грань с поверхностью, ограниченной ребром калибрующей площадки и ребром, лежащим в одной из боковых граней инструмента, отличающийся тем, что, с целью снижения металлоемкости инструмента и повышения проиэводитель ности, деформирующая грань выполнена с высотой, постоянной по всей ее длине, причем ребро деформирующей грани, лежащее в боковой грани, параллельно калибрующей площадке.

Источники информации, принятые во внимание при экспертизе

1.Патент ЧССР № 147286, кл. 7 а 4, 01.09.71.

2.Авторское свидетельство СССР № 567533, кл. В 21 Н 1/18, 30.04.75 (прототип).

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-клиновой прокатки | 1980 |

|

SU948503A1 |

| Инструмент для поперечно-клиновой прокатки | 1987 |

|

SU1479186A1 |

| Инструмент для поперечно-клиновой прокатки изделий с коническими концевыми частями | 1985 |

|

SU1274830A1 |

| Инструмент для поперечно-клиновой прокатки | 1981 |

|

SU1007799A1 |

| Инструмент для поперечно-клиновой прокатки | 1978 |

|

SU740367A1 |

| Способ поперечно-клиновой прокатки | 1979 |

|

SU837509A1 |

| Инструмент для поперечно-клиновой прокатки | 1976 |

|

SU617139A1 |

| Инструмент для поперечно-клиновой прокатки | 1981 |

|

SU969390A1 |

| Инструмент для поперечно-клиновойпРОКАТКи | 1979 |

|

SU821001A1 |

| Инструмент для поперечнойпРОКАТКи | 1978 |

|

SU804139A1 |

5-Б

Авторы

Даты

1981-01-15—Публикация

1979-01-04—Подача