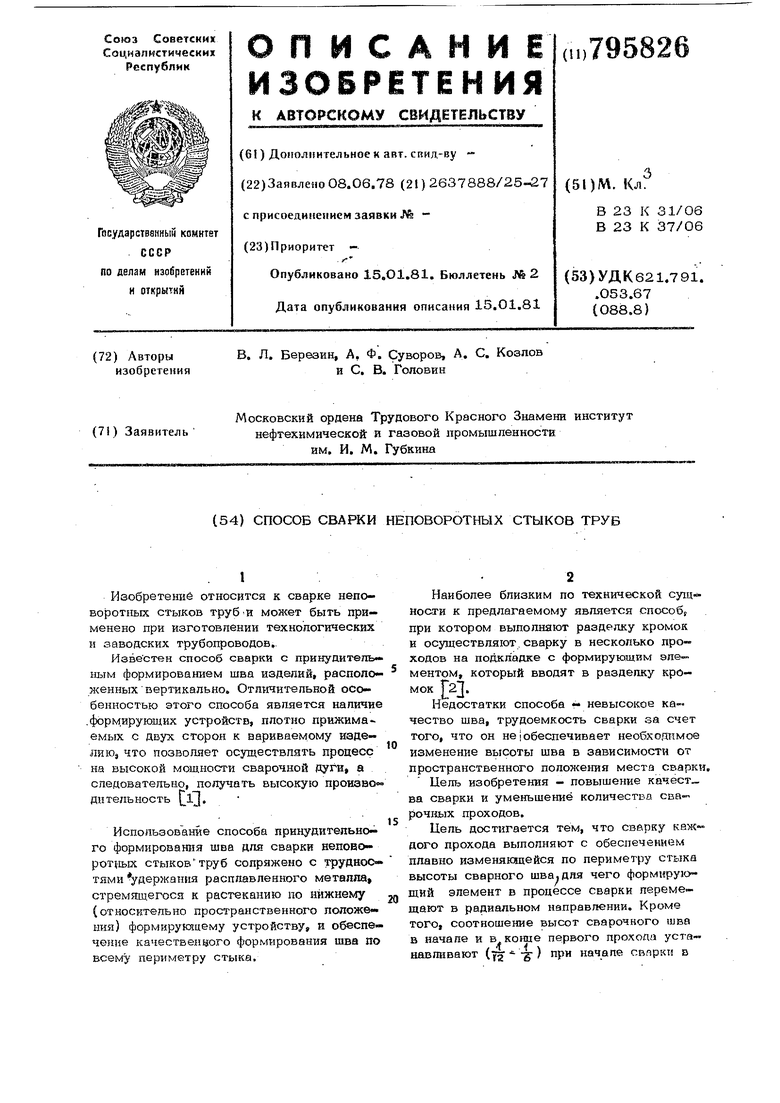

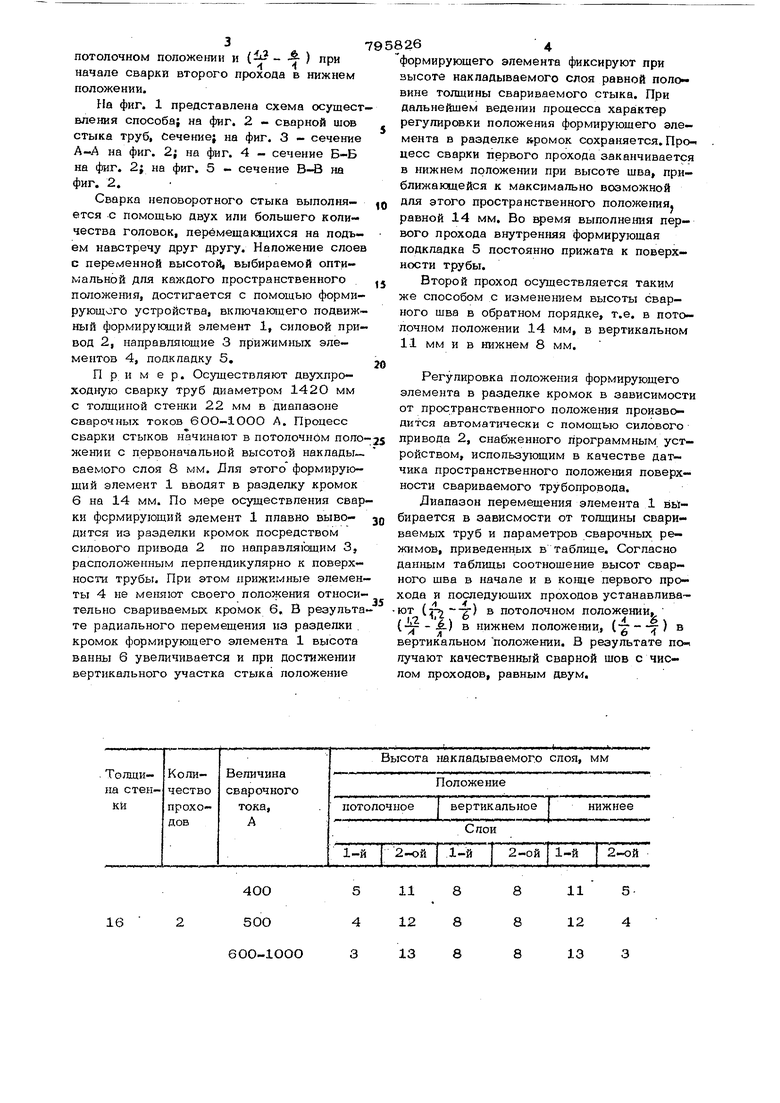

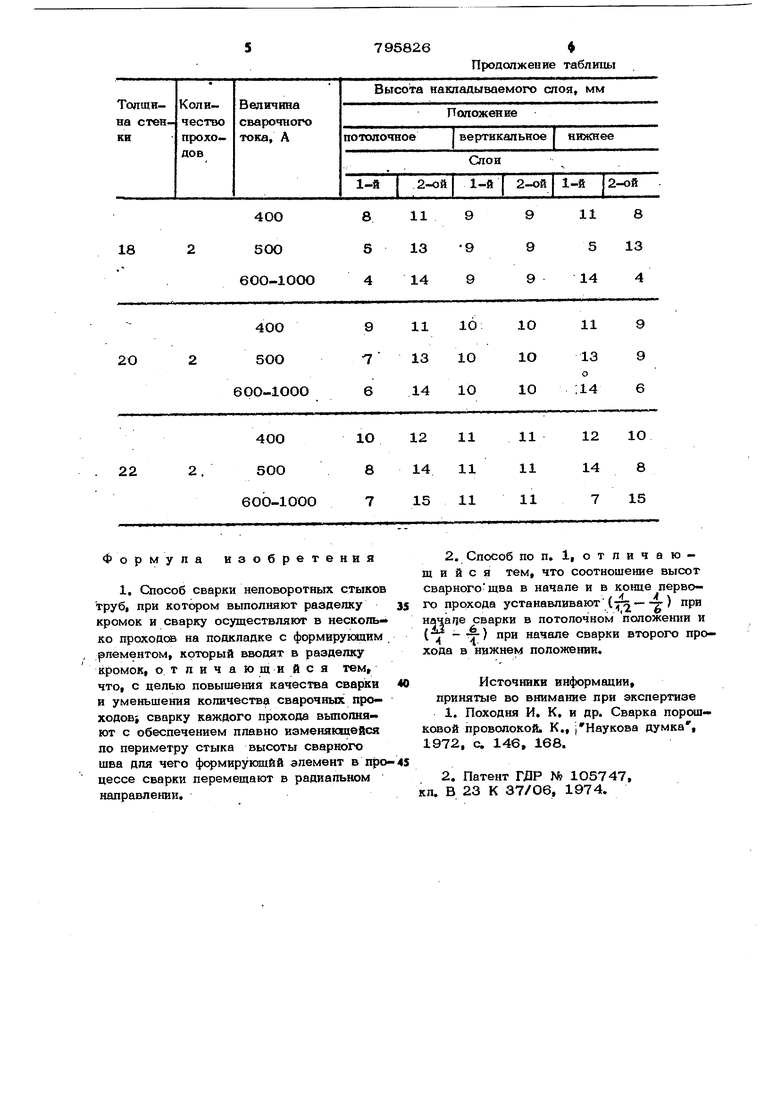

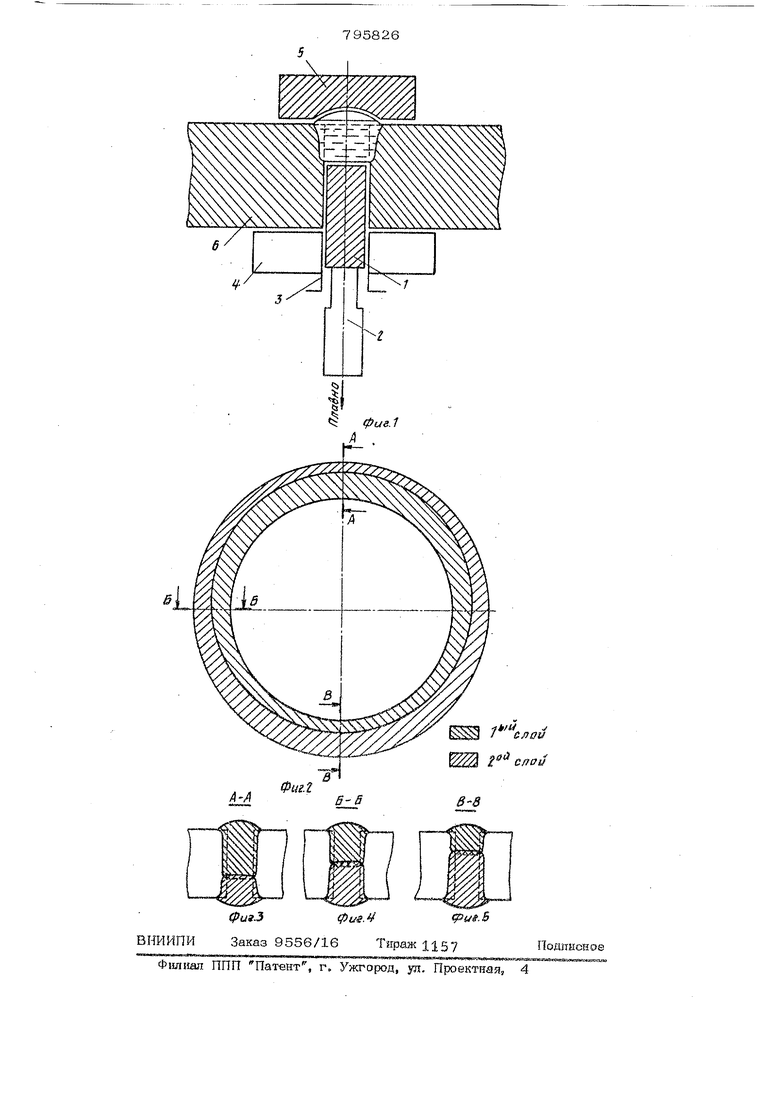

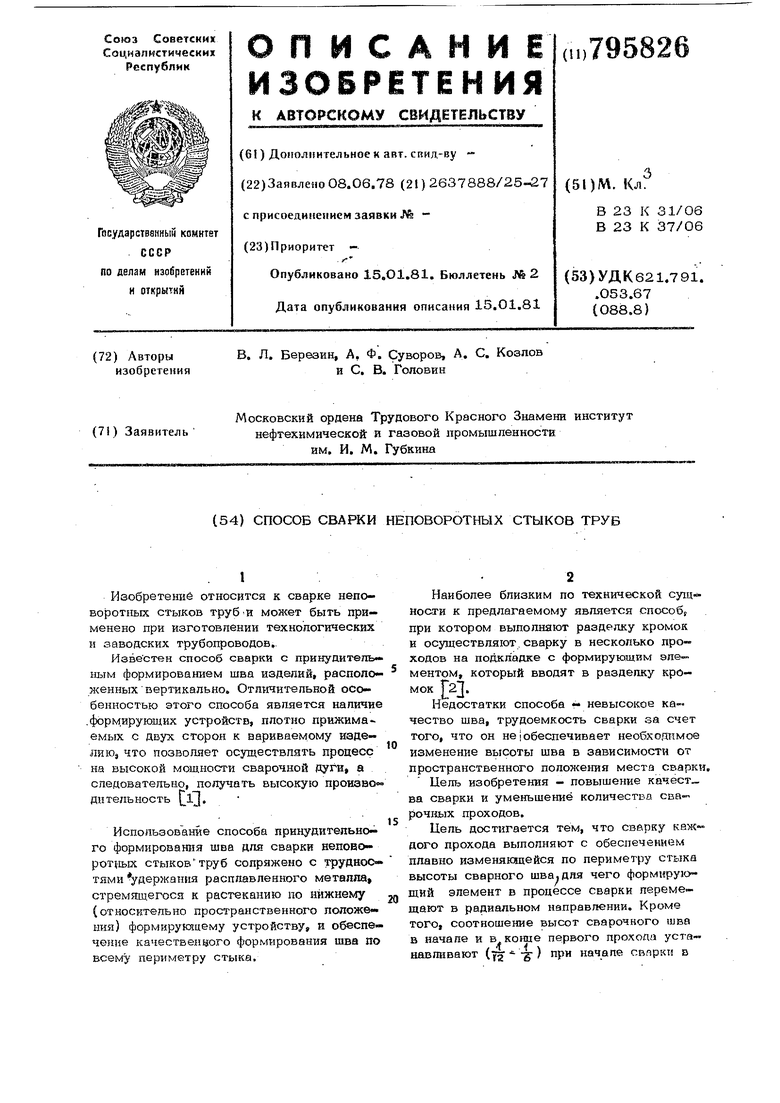

Изобретение относится к сварке неповоротных стыков трубИ может быть применено при изготовлении технологических и заводских трубопроводов,. Известен способ сварки с принудитепь- Шзтм формированием шва изделий, расположенных вертикально. Отличительной особенностью этого способа является наличие .формирующих устройств, плотно прижимаемых с двух сторон к аариваемому иаде- дню, что позвопяет осуществлять процесс на высокой мощности сварочной дуги, а следовательно, получать высокую произво дитепьность J. Использование способа принудительного формирования шва для сварки неноворотяых стыковтру б сопряжено с трудностями удержания расплавленного металла стремящегося к растеканию по нижнему (относктельно пространственного положе-. ния) формируклцему устройству, и обеспеченне качественйого формирования шва по всему периметру стыка. Наиболее близким по технической cym кости к предлагаемому является cnoco6t при котором выполняют разделку кромок и осуществляют, сварку в несколько проходов на подкладке с формирующим элементом, который вводят в разделку кромок 2, Недостатки способа - невысокое качество шва, трудоемкость сварки за счет того, что он не i обеспечивает необхощ5мое изменение высоты шва в зависимости от пространственного положения места сварки. Цель изобретения - повышение качест™ ва сварки и уменьшение количества сна- рочных проходов. Цель достигается тем, что сварку каждого прохода выполняют с обеспечением плавно изменяющейся по периметру стыка высоты сварного шва.дпя чего формирующий элемент в процессе сварки перемещают в радиальном направлении. Кроме того, соотношение высот сварочного шва в начале и в Koraie первого прохода устанавливают (уз S) ПР начале сворки в ПОТОЛОЧНОМ положении и (ii - ) при начале сварки второго прохода в нижнем положении. На фиг. 1 представлена схема осущест вления способа; на фиг. 2 - сварной шов стыка труб, сечение; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - сечение В-В на фиг. 2.. Сварка неповоротного стыка выполняется с помощью двух или большего количества головок, перемещающихся на подъем навстречу друг другу. Наложение слоев с переменной высотой, выбираемой оптимальной для каждого пространственного положения, достигается с помощью формирующего устройства, включающего подвижный формирующий элемент 1, силовой привод 2, направляющие 3 прижимных элементов 4, подкладку 5. П р и м е р. Осуществляют двухпро- ходную сварку труб диаметром 142О мм с толщиной стенки 22 мм в диапазоне сварочных токов 6ОО-1ООО А. Процесс сварки стыков начинают в потолочном поло жении с первоначальной высотой наклады ваемого слоя 8 мм. Лля этого формирующий элемент 1 вводят в разделку кромок 6 на 14 мм. По мере осуществления свар ки формирующий элемент 1 плавно выводится из разделки кромок посредством силового привода 2 по направля1сдцим 3, расположенным перпендикулярно к поверх ности трубы. При этом прижимные элемен ты 4 не меняют своего положения относи- свариваемьк кромок 6. В результа ant Urvnrk rrOnQ dtTT atTT Cl trO naononvrr те радиального перемещения из разделки кромок формирующего элемента 1 высота ванны 6 увеличивается и при достижении вертикального участка стыка положение 264 формирующего элемента фиксируют при высоте накладываемого слоя равной половине толщины свариваемого стыка. При дальнейшем ведении процесса характер регулировки попожения формирующего элемента в разделке кромок сохраняется. Про-, цесс сварки первого прохода заканчивается в нижнем положении при высоте шва, приближающейся к максимально возможной для этого пространственного попоже1тя, равной 14 мм. Во емя выполнения первого прохода внутренняя формирующая подкладка 5 постоянно прижата к поверхности трубы. Второй проход осуществляется таким же способом с изменением высоты сварного щва в обратном порядке, т.е. в потолочном положении 14 мм, в вертикальном 11 мм и в нижнем 8 мм. Регулировка положения формирующего элемента в разделке кромок в зависимости от пространственного положения производится автоматически с помощью силового привода 2, снабженного программным устройством, использующим в качестве датчика пространственного положе1шя поверхности свариваемого трубопровода. Диапазон перемещения элемента 1 выбирается в зависмости от толщины свариваемых труб и параметров сварочных режимов, приведенных в таблице. Согласно данным таблицы соотношение высот сварного шва в начале и в конце первого про- хода и последующих проходов устанавлива- 4 ют (-) в потолочном положении, t ТЧ lTT. « .vrf ( - S-} в нижнем положении., -т -т / в вертикальном положении. В результате поч яучают качественный сварной шов с числом проходов, равным двум.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой многопроходной сварки неповоротных стыков труб | 1983 |

|

SU1143547A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ СО СКВОЗНЫМ ПРОПЛАВЛЕНИЕМ | 1988 |

|

SU1582479A1 |

| СПОСОБ УПРАВЛЕНИЯ УСТОЙЧИВОСТЬЮ СВАРОЧНОЙ ВАННЫ | 2020 |

|

RU2763068C2 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| Способ автоматической дуговой сварки неповоротных стыков труб | 1986 |

|

SU1466899A1 |

| Способ дуговой сварки | 1976 |

|

SU647075A1 |

| Способ дуговой сварки | 1977 |

|

SU737171A1 |

| Способ автоматической сварки неповоротных стыков труб | 1987 |

|

SU1438939A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2530104C1 |

| Способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов | 2024 |

|

RU2832257C1 |

16

115

8 8 8

124

133

Формула изобретения

1, Способ сварки неповоротных стыков труб, при котором выполняют разделку кромок и сварку осуществляют в нескопь- ко проходе на подкладке с формирующим рпементом, который вводят в разделку кромок, отличающийся тем, что, с целью повышения качества сварки и уменьшения количества сварочных про- ХОДОВ} сварку каждого прохода выполняют с обеспечением плавно изменяющейся по периметру стыка высоты сварного шва для чего формирующий элемент в про цессе сварки перемешают в радиальном направлении.

начале сварки в потолочном положении и { - 4-) при начале сварки второго прохода в нижнем положении.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-15—Публикация

1978-06-08—Подача