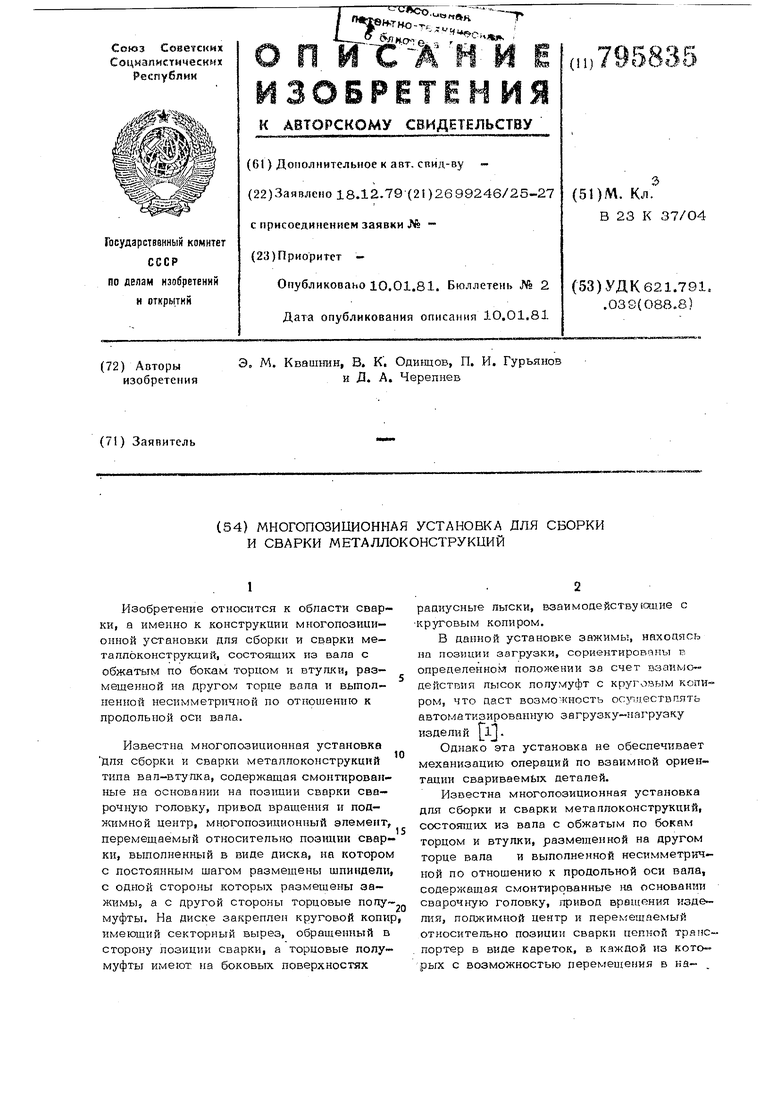

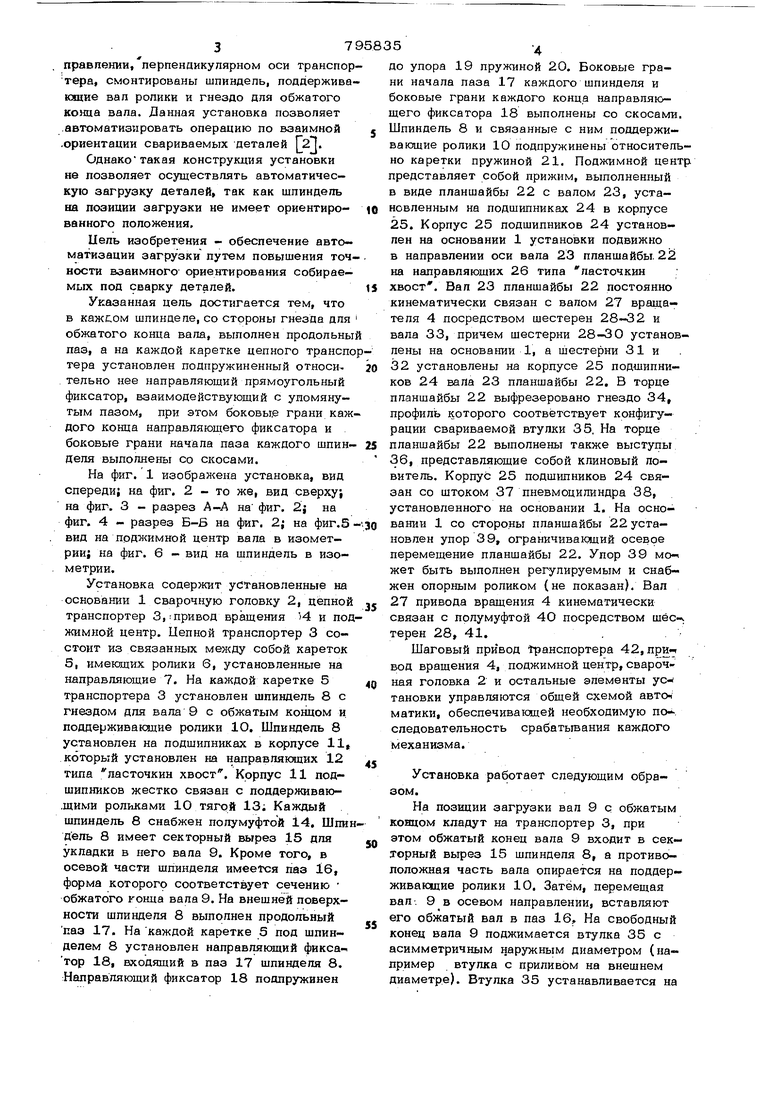

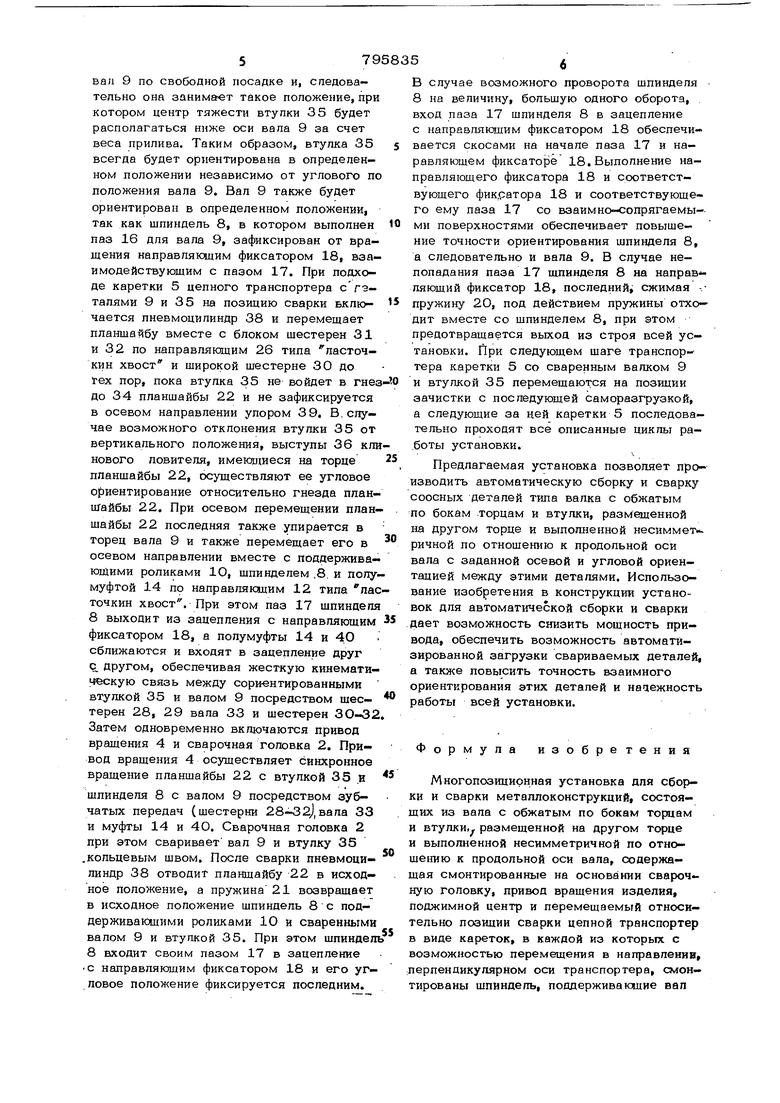

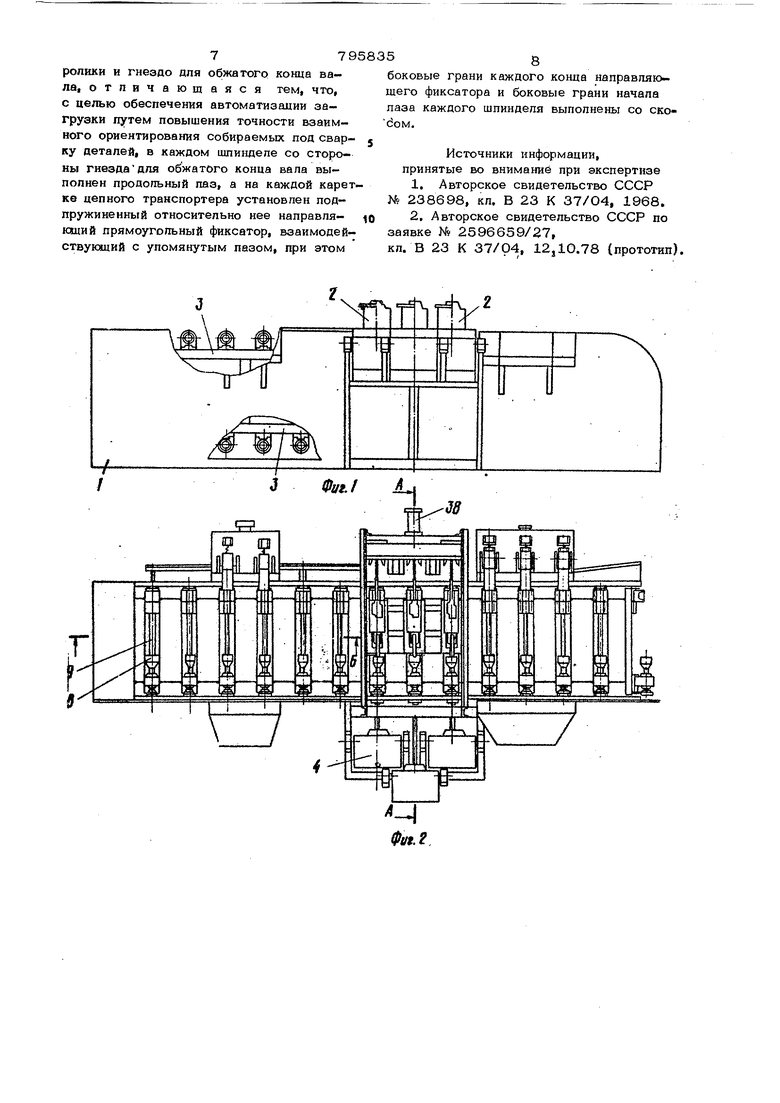

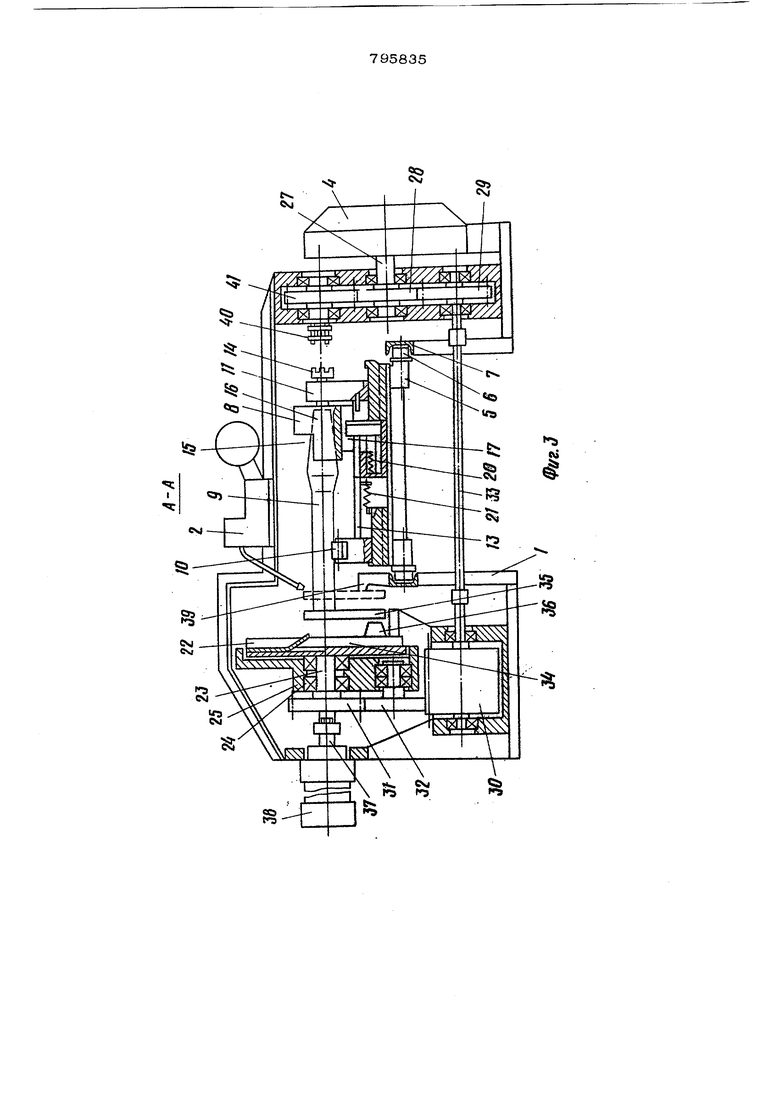

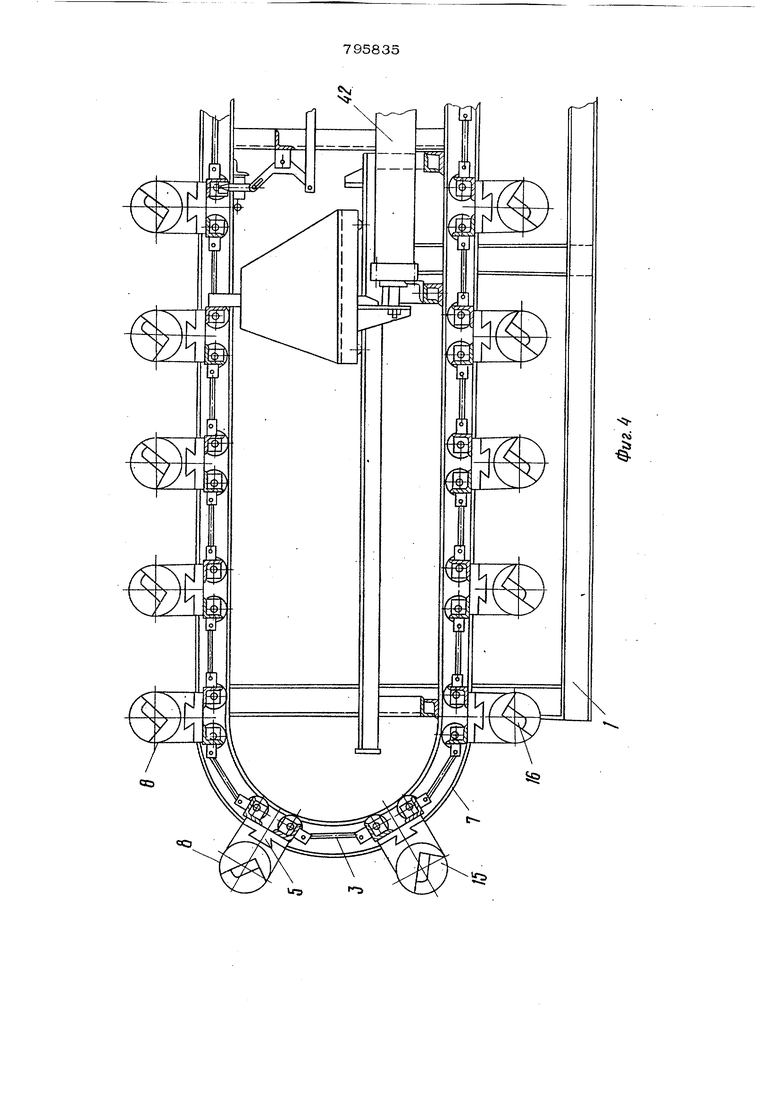

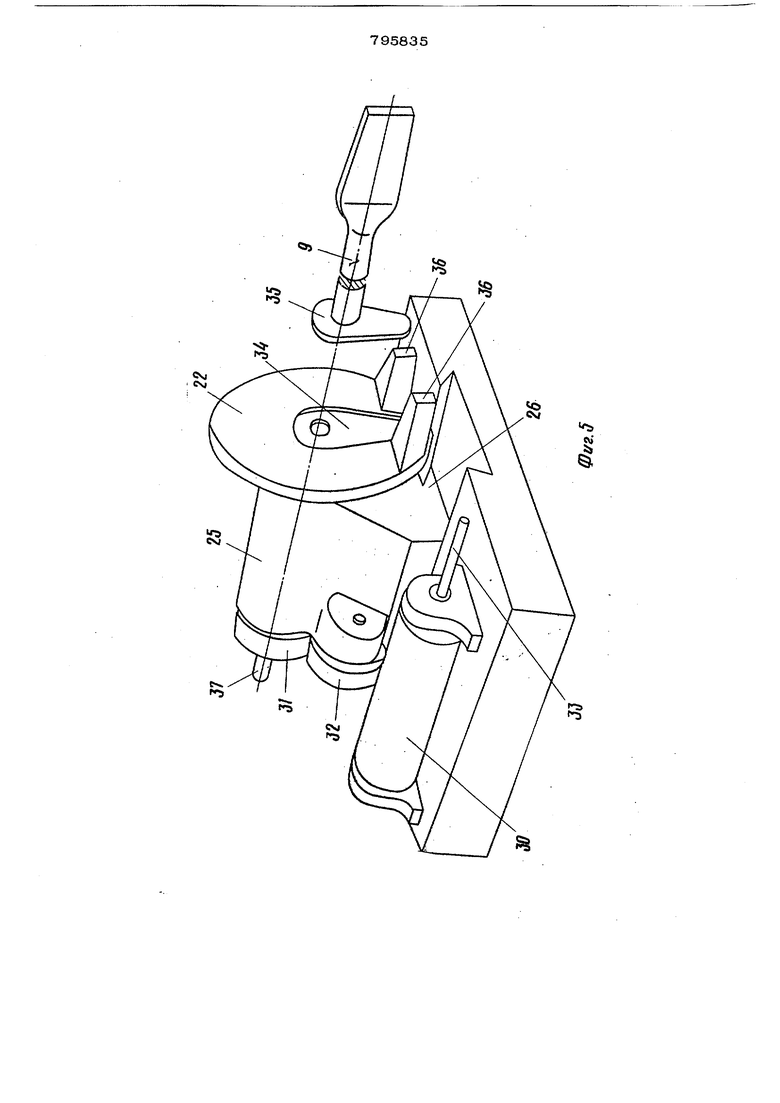

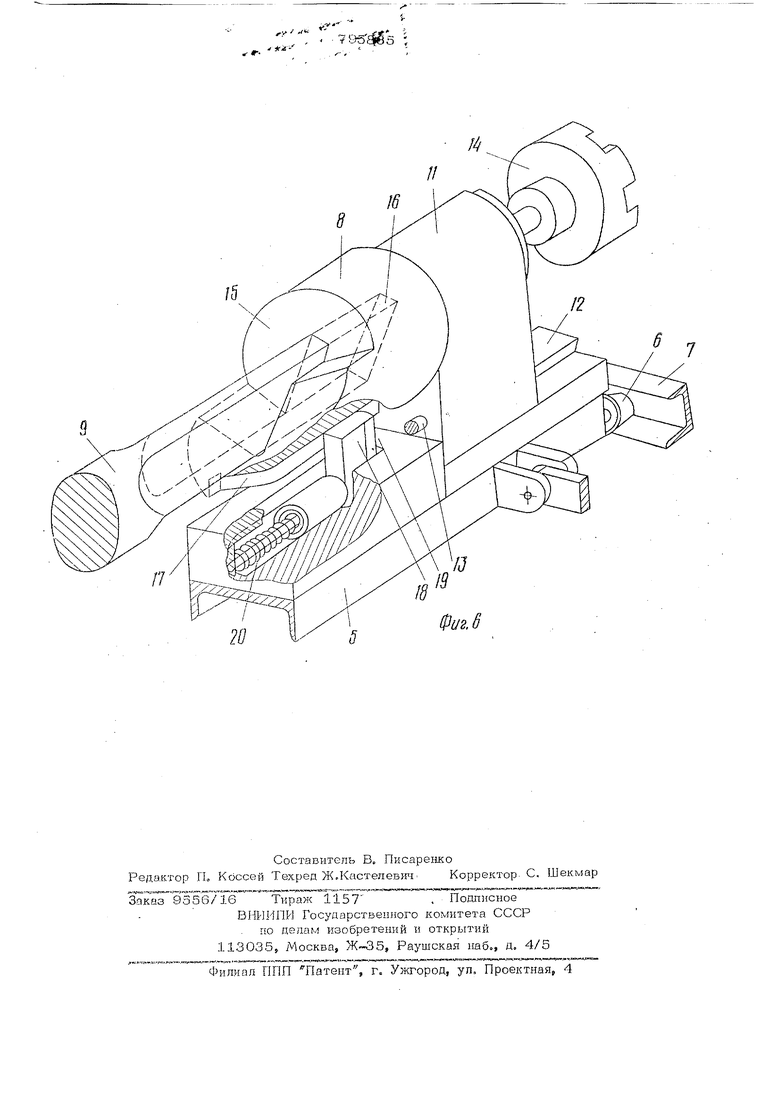

(54) МНОГОПОЗИЦИОННАЯ УСТАНОВКА ДЛЯ СБОРКИ И СВАРКИ МЕТАЛЛОКОНСТРУКЦИЙ 7 правпении, перпендикулярном оси транспор тера, смонтированы шпиндепь, поддерживающие вап ролики и гнездо для обжатого конца вала. Данная установка позволяет .автоматизировать операцию по взаимной .ориентации свариваемых деталей . Однакотакая конструкция установки не позволяет осуществлять автоматическую загрузку деталей, так как шпиндель на позиции загрузки не имеет ориентированного положения. Цель изобретения - обеспечение автоматизации загрузки путем повышения точности взаимного ориентирования собирае- MLix под сварку деталей. Указанная цель достигается тем, что в кажс.ом шпинделе, со стороны гнезда для обжатого конца вала, выполнен продольны паз, а на каждой каретке цепного транспо тера установлен подпружиненный относи. тельно нее направляющий прямоугольный фиксатор, взаимодействующий с упомянутым пазом, при этом боковые грани каж дого конца направляющего фиксатора и боковые грани начала паза каждого шпинделя выполнены со скосами. На фиг. 1 изображена установка, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2} на фиг. 4 - разрез Б-Б на фиг. 2; на фиг.5 вид на под шмной центр вала в изометрии; на фиг. 6 - вид на шпиндель в изометрии. Установка содержит установленные на основании 1 сварочную головку 2, цепной транспортер 3,: привод вращения 4 и под жимной центр. Цепной транспортер 3 состоит из связанных между собой кареток 5, имеющих ролики 6, установленные на направляющие 7. На каждой каретке 5 транспортера 3 установлен шпиндель 8 с гнездом для вала 9 с обжатым концом и. поддерживающие ролики 10. Шпиндепь 8 установлен на подшипниках в корпусе 11, который установлен на направляющих 12 типа ласточкин хвост. Корпус 11 подшипников жестко связан с поддерживаю.щими рольками 10 тягой 13; Каждый шпиндель 8 снабжен полумуфтой 14, Шпин дель 8 имеет секторный вырез 15 для укладки в него вала 9. Кроме того, в осевой части шпинделя имеется паз 1б, форма которого соответствует сечению обжатого конца вала 9. На внешней поверхности шпинделя 8 выполнен продольный паа 17. На каждой каретке 5 под шпинделем 8 установлен направляющий фикса-. тор 18, входящий в паз 17 шпинделя 8. Направляющий фиксатор 18 подпружинен 54 до упора 19 пружиной 20. Боковые грани начала паза 17 каждого шпинделя и боковые грани каждого конца направляющего фиксатора 18 выполнены со скосами. Шпиндель 8 и связанные с ним поддерживающие ролики 10 подпружинены относительно каретки пружиной 21. Поджимной центр представляет собой прижим, выполненный в виде планшайбы 22 с валом 23, уста- новленным на подшипниках 24 в корпусе 25. Корпус 25 подшипников 24 установлен на основании 1 установки подвижно в направлении оси вала 23 планшайбы. 22 на направляющих 26 типа ласточкин хвост . Вал 23 планшайбы 22 постоянно кинематически связан с валом 27 вращателя 4 посредством шестерен 28-32 и вала 33, причем шестерни 28-30 установлены на основаьши 1, а шестерни 31 и 32 установлены на корпусе 25 подшипников 24 вала 23 планшайбы 22. В торце планшайбы 22 выфрезеровано гнездо 34, профиль которого соответствует конфигурации свариваемой втулки 35. На торце планшайбы 22 выполнены также выступы 36, представляющие собой клиновый ловитель. Корпус 25 подшушников 24 связан со штоком 37 пневмоцилиндра 38, установленного на основании 1. На основании 1 со стороны планшайбы 22 установлен упор 39, ограничивающий осевое перемещение планшайбы 22. Упор 39 может быть выполнен регулируемым и снабжен опорным роликом (не показан). Вал 27 привода вращения 4 кинематически связан с полумуфтой 4О посредством щёс-. терен 28, 41.. Шаговый привод 1ранспортера 42,при-г вод вращения 4, поджимной центр, сварочная головка 2 и остальные элементы yc-w тановки управляются общей схемой авточ матики, обеспечивающей необходимую по--, следовательность срабатьгоания каждого механизма. Установка работает следующим образом. На позиции загрузки вал 9 с обжатым концом кладут на транспортер 3, при атом обжатый конец вала 9 входит в секторный вырез 15 шпинделя 8, а противоположная часть вала опирается на поддерживающие ролики 10. Затем, перемещая вал-. 9 в осевом направлении, вставляют его обжатый вал в паз 16, На свободный конец вала 9 поджимается втулка 35 с асимметричным наружным диаметром (например втулка с приливом на внешнем диаметре). Втулка 35 устанавливается на ваа 9 по свободной посадке и, спедоватепьно она занимает такое положение,при котором центр тяжести втулки 35 будет располагаться ниже оси вала 9 за счет веса прилива. Таким образом, втулка 35 всегда будет ориентирована в определенном положении независимо от углового по положения вала 9. Вал 9 также будет ориентирован в определенном положении, так как шпиндель 8, в котором выполнен паз 16 для вала 9, зафиксирован от вращения направляклцим фиксатором 18, взаимодействующим с пазом 17. При подходе каретки 5 цепного транспортера сгэтапями 9 и 35 на позицию сварки БКЛК чается пневмоцилиндр 38 и перемещает планщайбу вместе с блоком шестерен 31 и 32 по направляющим 26 типа ласточкин хвост и широкой шестерне 30 до tex пор, пока втулка 35 не войдет в гнез до 34 планшайбы 22 и не зафиксируется в осевом направлении упором 39. В. случае возможного отклонения втулки 35 от вертикального положения, выступы 36 кли нового ловителя, имеющиеся на торце планшайбы 22, осуществляют ее угловое ориентирование относительно гнезда пяаншайбы 22. При осевом перемещении планшайбы 22 последняя также упирается в торец вала 9 и также перемещает его в осевом направлении вместе с поддерживающими роликами 1О, щпинделем ,8. и полумуфтой 14 по направлякяцим 12 типа лас точкин хвост. При этом паз 17 шпиндепя 8 выходит из зацепления с направляющим фиксатором 18, а полумуфты 14 и 40 сближаются и входят в зацепление друг с:, другом, обеспечивая жесткую кинематическую связь между сориентированными втулкой 35 и валом 9 посредством шеетерен 28, 29 вала 33 и шестерен ЗО-32 Затем одновременно включаются привод вращения 4 и сварочная головка 2. Привод вращения 4 осушествляет синхронное вращение планшайбы 22 с втулкой 35 и шпинделя 8 с валом 9 посредством зубчатых передач (шестерни 28-32J,вала 33 и муфты 14 и 40. Сварочная головка 2 при этом сваривает вал 9 и втулку 35 .кольцевым швом. После сварки пневмоци- линдр 38 отводит плашцайбу 22 в исходное положение, а пружина 21 возвращает в исходное положение шпиндель 8 с поддерживающими роликами 10 и сваренными валом 9 и втулкой 35. При этом шпиндел 8 входит своим пазом 17 в зацепление с направляющим фиксатором 18 и его угловое положение фиксируется последним. В случае возможного проворота шпиндепя 8 на величину, большую одного оборота, вход паза 17 шпинделя 8 в зацепление с иаправлсяклиим фиксатором 18 обеспечивается скосами на начале паза 17 и на- равняющем фиксаторе 18. Выполнение направляющего фиксатора 18 и соответствующего фикратора 18 и соответствующего ему паза 17 со взаимно-сопрягаемыми поверхностями обеспечивает повышение точности ориентирования шпинделя 8, а следовательно и вала 9. В случае непопадания паза 17 шпинделя 8 на направ ляющий фиксатор 18, последний, сжимая -. пружину 20, под действием пружины отходит вместе со шпинделем 8, при этом предотвращается выход из строя всей установки. При следующем шаге транспортера каретки 5 со сваренным валком 9 и втупкой 35 перемещаются на позиции зачистки с последующей саморазгруэкой, а следующие за цей каретки 5 последовательно проходят все описанные циклы ра- .боты установки. Предлагаемая установка позволяет производить автоматическую сборку и сварку соосных деталей типа валка с обжатым по бокам торцам и втулки, размещенной на другом торце и выполненной несиммет ричной по отношению к продольной оси вала с заданной осевой и угловой ориентацией между этими деталями. Использование изобретения в конструкции установок для автоматической сборки и сварки дает возможность снизить мощность привода, обеспечить возможность автоматизированной загрузки свариваемых деталей, а также повысить точность взаимного ориентирования этих деталей и надежность работы всей установки. Формула изобретения Многопозицирнная установка для сборки и сварки металлоконструкций состоящих из вала с обжатым по бокам торцам и втулки, размещенной на другом торце и выполненной несимметричной по отношению к продольной оси вала, содержащая смонтированные на основании сварочную головку, привод вращения изделия, поджимной центр и перемещаемый относительно позиции сварки цепной транспортер в виде кареток, в каждой из которьк с возможностью перемещения в направпенив, перпендикулярном оси транспортера, смонтированы шпиндель, поддерживающие вал

ролики и гнездо для обжатого конца вала, отличающаяся тем, что, с целью обеспечения автоматизации загрузки путем повышения точности взаимного ориентирования собираемых под сварку деталей, в каждом шпинделе со стороны гнездадля обжатого конца вала выполнен продольный паз, а на каждой каретке цепного транспортера установлен подпружиненный относительно нее направля- кший прямоугольный фиксатор, взаимодействуквдий с упомянутым пазом, при этом

боковые грани каждого конца направляющего фиксатора и боковые грани начала лаза каждого шпинделя выполнены со скоdoM.

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР № 238698, кл. В 23 К 37/04, 1968.

2.Авторское свидетельство СССР по заявке № 2596659/27,

кл. В 23 К 37/04, 12,10.78 (прототип J фуг./ А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки запрессовкой и сварки с подачей присадочной проволоки цилиндрического тела с концевыми элементами | 1986 |

|

SU1368148A1 |

| Установка для автоматической сварки замкнутых швов с радиусными скруглениями | 1982 |

|

SU1038161A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Установка для сборки и сварки стержневых элементов с соединительными накладками | 1980 |

|

SU897453A1 |

| Устройство для изготовления секций из листов и ребер жесткости | 1984 |

|

SU1222476A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Многопозиционная машина для бесшвейного скрепления книжных блоков | 1989 |

|

SU1671474A1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

| Установка для сборки и сварки труб с резьбовыми хвостовиками | 1987 |

|

SU1433726A1 |

Авторы

Даты

1981-01-15—Публикация

1978-12-18—Подача