(54) УСТРОЙСТВО К МНОГОШПИНДЕЛЬНОМУ РЕЗЬБОНАРЕЗНОМУ СТАНКУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к многошпиндельномуРЕзьбОНАРЕзНОМу СТАНКу | 1977 |

|

SU795884A2 |

| Устройство к многошпиндельному резьбонарезному станку | 1971 |

|

SU462698A1 |

| Устройство к многошпиндельному резь-бОНАРЕзНОМу СТАНКу | 1978 |

|

SU795779A2 |

| Агрегатный станок | 1982 |

|

SU1006167A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Устройство для контроля наличия просверленных отверстий | 1983 |

|

SU1133043A1 |

| Агрегатный станок | 1990 |

|

SU1754420A1 |

| Сверлильно-резьбонарезной полуавтомат | 1983 |

|

SU1098700A1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

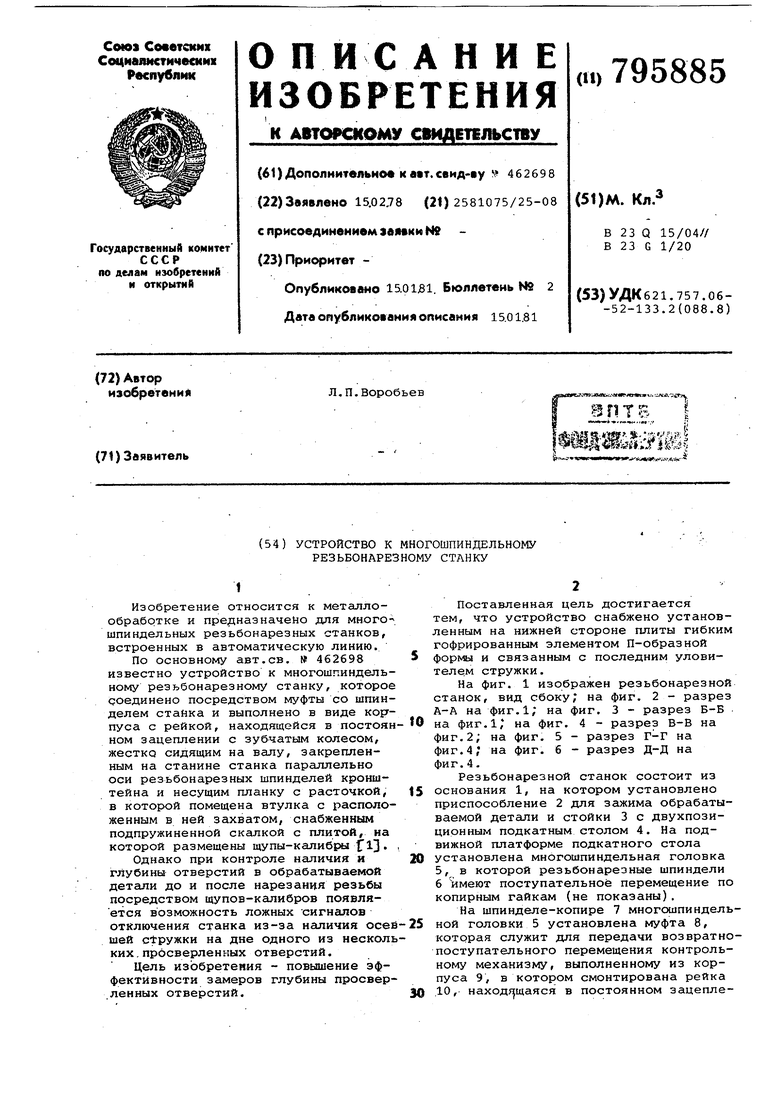

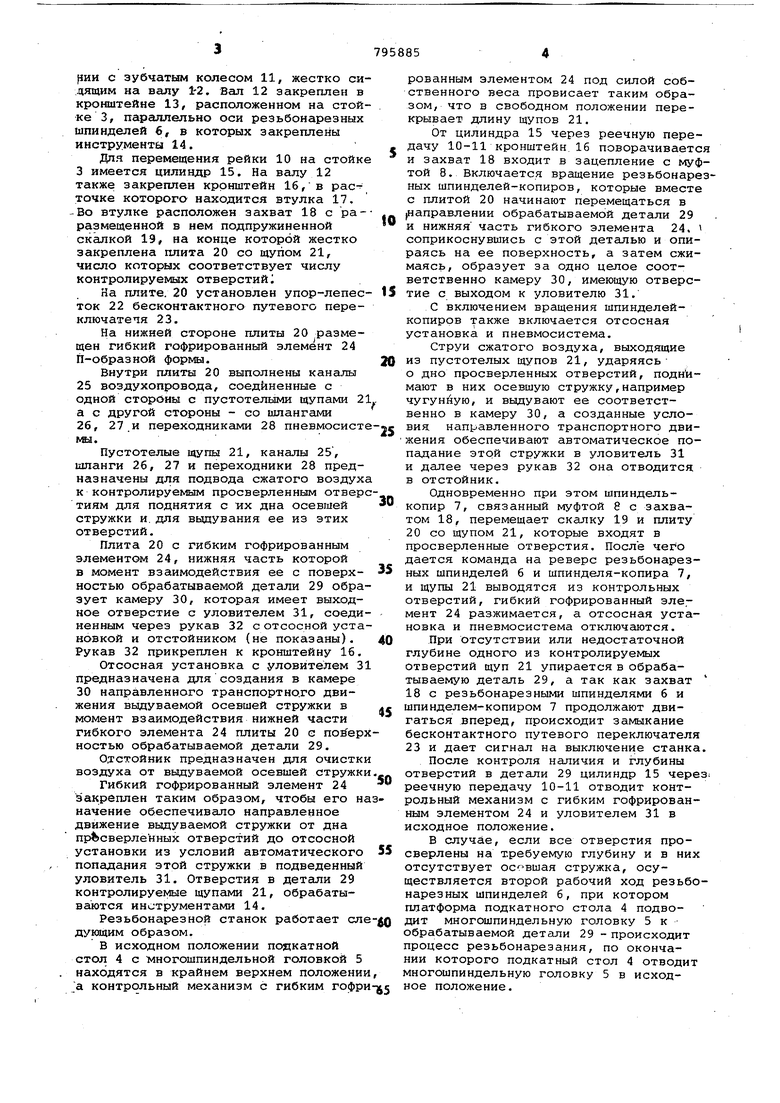

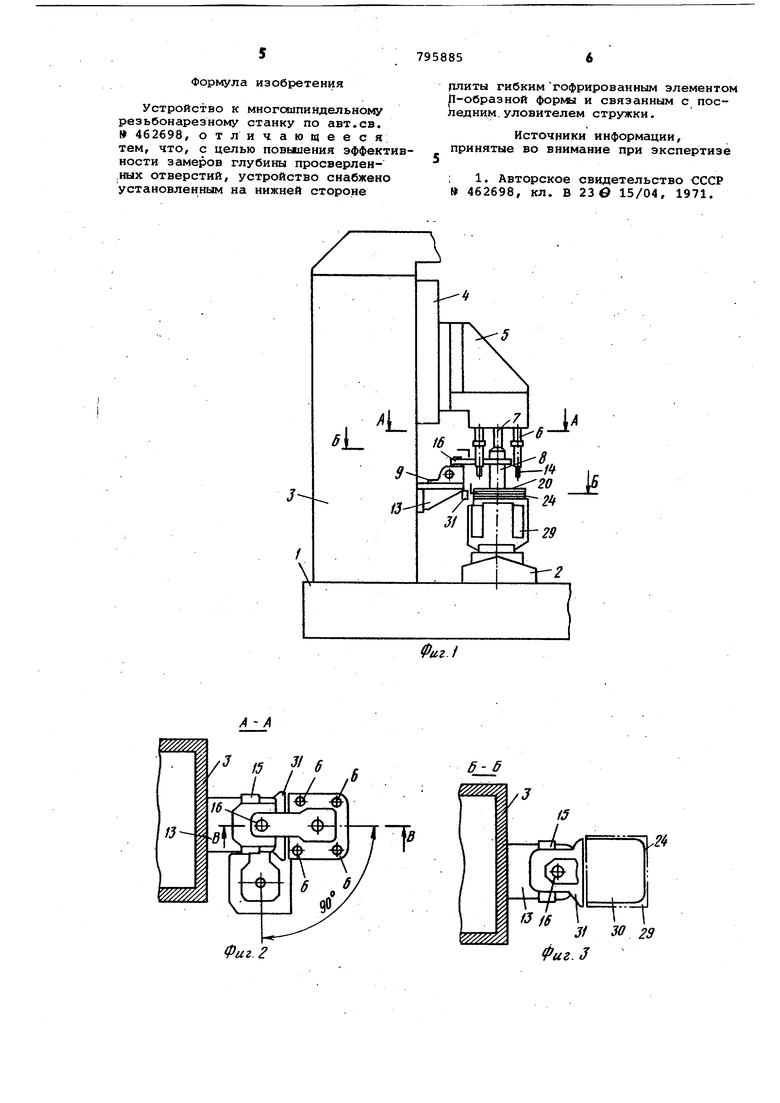

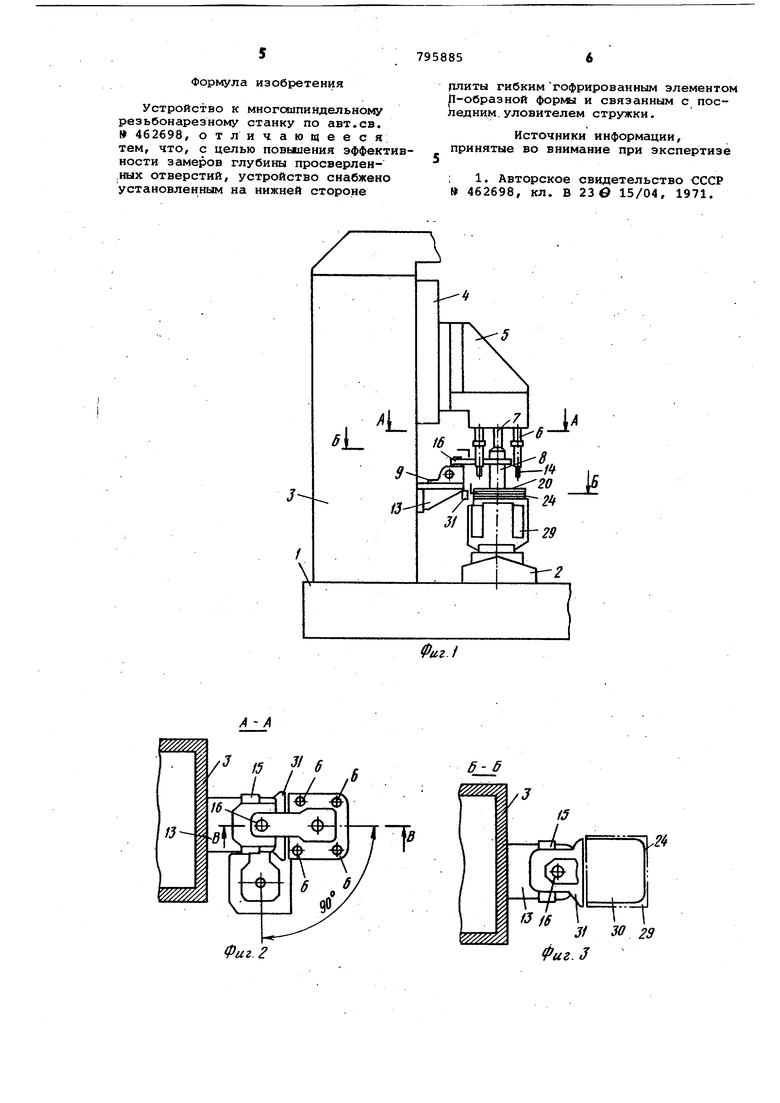

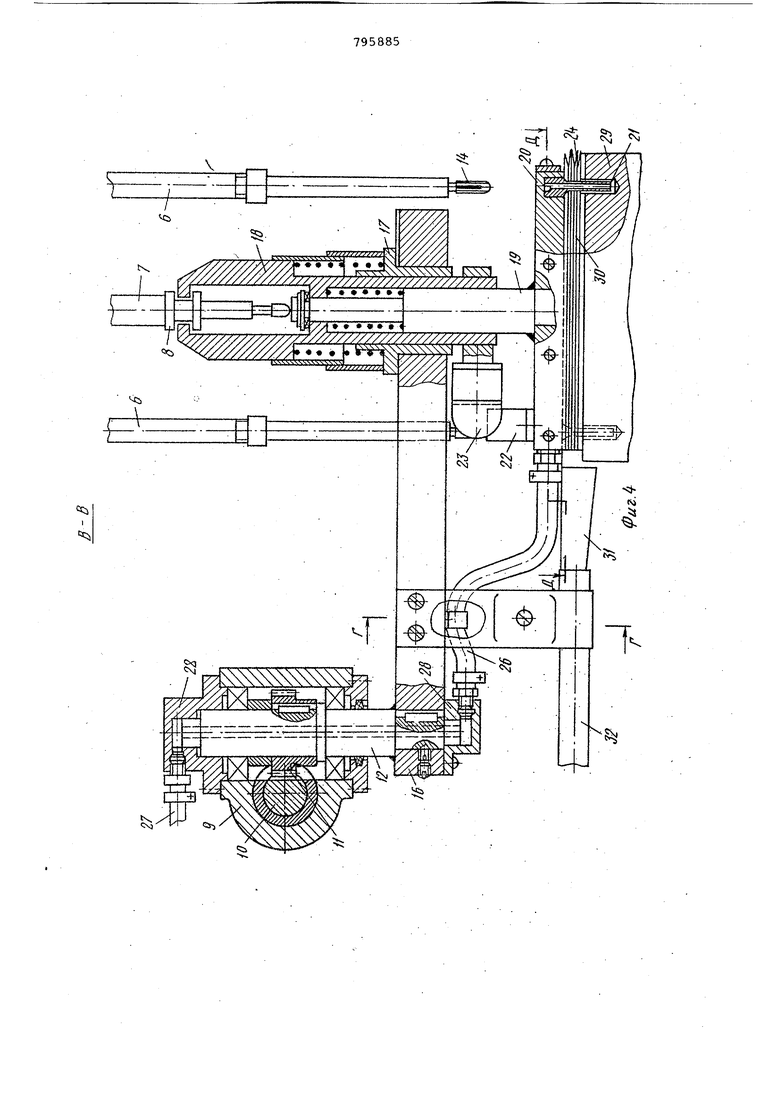

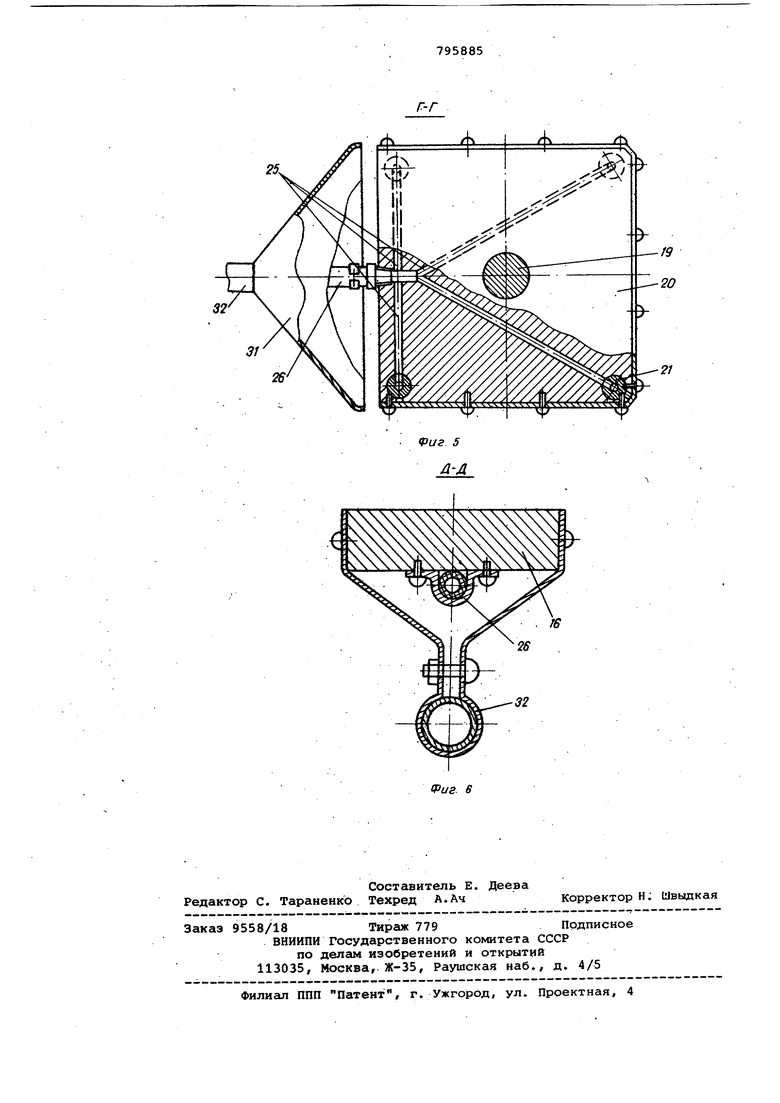

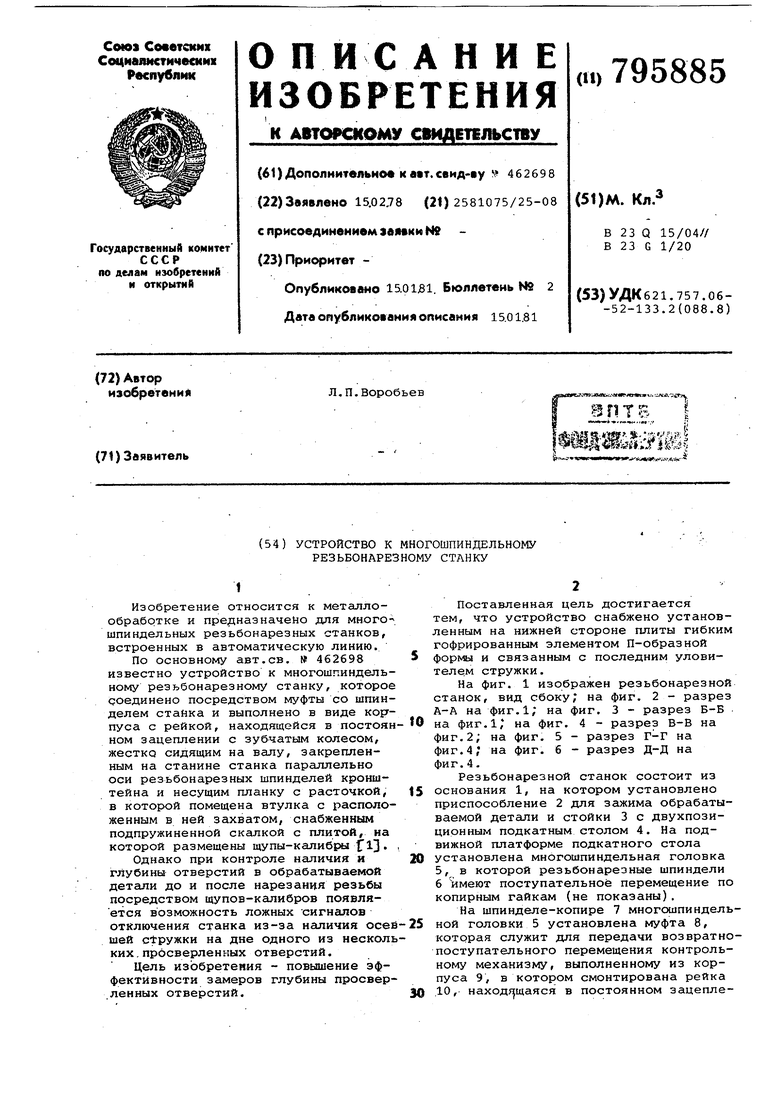

Изобретение относится к металлообработке и предназначено для многошпиндельных резьбонарезных станков, встроенных в автоматическую линию. По основному авт.св. № 462698 известно устройство к многошг.индельному резьбонарезному станку, которое соединено посредством муфты со шпинделем станка и выполнено в виде корпуса с рейкой, находящейся в постоян ном зацеплении с зубчатым колесом, жестко сидящим на валу, закрепленным на станине станка пара.ллельно оси резьбонарезных шпинделей кронштейна и несущим планку с расточкой, в которой помещена втулка с расположенным в ней захватом, снабженным подпружиненной скалкой с плитой, на которой размещены щупы-калибры fl. Однако при контроле наличия и глубины отверстий в обрабатываемой детали до и после нарезания резьбы посредством щупов-калибров появляется возможность ложных сигналов отключения станка из-за наличия осе шей стружки на дне одного из нескол ких.просверленных отверстий. Цель изобретения - повышение эффективности замеров глубины просвер .ленных отверстий. Поставленная цель достигается тем, что устройство снабжено установленным на нижней стороне плиты гибким гофрированным элементом П-образной и связанным с последним уловителем стружки. На фиг. 1 изображен резьбонарезной станок, вид сбоку; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - разрез В-Б на фиг.1, на Фиг. 4 - разрез В-В на фиг.2; на фиг. 5 - разрез Г-Г на фиг.4; на фиг. 6 - разрез Д-Д на фиг.4. Резьбонарезной станок состоит из основания 1, на котором установлено приспособление 2 для зажима обрабатываемой детали и стойки 3 с двухпозиционным подкатным столом 4. На подвижной платформе подкатного стола установлена мнбгошпиндельная головка 5, в которой резьбонарезные шпиндели 6 имеют поступательное перемещение по копирным гайкам (не показаны), На шпинделе-копире 7 многошпиндельной головки 5 установлена муфта 8, которая служит для передачи возвратнопоступательного перемещения контрольному механизму, выполненному из корпуса 9, в котором смонтирована рейка ,10, наход; щаяся в постоянном зацеплеfiHH с зубчатым колесом 11, жестко си дящим на валу 1-2. Вал 12 закреплен в кронштейне 13, расположенном на стой ке 3, параллельно оси резьбонарезных шпинделей 6, в которых закреплены инструменты 14. Для перемещения рейки 10 на стойк 3 имеется цилиндр 15. На валу 12 также закреплен кронштейн 16, в расточке которого находится втулка 17. -Во втулке расположен захват 18 с раразмещенной в нем подпружиненной скалкой 19, на конце которой жестко закреплена плита 20 со щупом 21, число которых соответствует числу контролируемых отверстий; На плите. 20 установлен упор-лепес ток 22 бесконтактного путевого переключатепя 23. На нижней стороне плиты 20 размещен гибкий гофрированный элемент 24 П-образной формы. Внутри плиты 20 выполнены каналы 25 воздухопровода, соединенные с одной стороны с пустотелыми щупами 2 а с другой стороны - со шлангами 26, 27.и переходниками 28 пневмосист мы. Пустотелые щупы 21, каналы 25, шланги 26, 27 и переходники 28 предназначены для подвода сжатого воздух к контролируемым просверленным отвер тиям для поднятия с кх дна осевшей стружки и. для выдувания ее из этих отверстий. Плита 20 с гибким гофрированным элементом 24, нижняя часть которой в момент взаимодействия ее с поверхностью обрабатываемой детали 29 обра зует камеру 30, которая имеет вых одное отверстие с уловителем 31, соеди ненным через рукав 32 с отсосной уста новкой и отстойником (не показаны). Рукав 32 прикреплен к кронштейну 16. Отсосная установка с уловителем 3 предназначена для создания в камере 30 направленного транспортного движения выдуваемой осевшей стружки в момент взаимодействия нижней части гибкого элемента 24 плиты 20 е повер ностью обрабатываемой детали 29. Отстойник предназначен для очистк воздуха от выдуваемой осевшей стружк Гибкий гофрированный элемент 24 закреплен таким образом, чтобы его н начение обеспечивало направленное движение выдуваемой стружки от дна просверленных отверстий до отсосной установки из условий автоматического попадания этой стружки в подведенный уловитель 31. Отверстия в детали 29 контролируемые щупами 21, обрабатываются инструментами 14. Резьбонарезной станок работает сл дующим образом. В исходном положении подкатной стол 4 с многошпиндельной головкой 5 находятся в крайнем верхнем положени а контрольный механизм с гибким гофр рованным элементом 24 под силой собственного веса провисает таким образом, что в свободном положении перекрывает длину щупов 21. От цилиндра 15 через реечную передачу 10-11 кронштейн 16 поворачивается и захват 18 входит в зацепление с муфтой В. Включается вращение резьбонарезных шпинделей-копиров, которые вместе с плитой 20 начинают перемещаться в направлении обрабатываемой детали 29 и нижняя часть гибкого элемента 24. соприкоснувшись с этой деталью и опираясь на ее поверхность, а затем сжимаясь, образует за одно целое соответственно камеру 30, имеющую отверстие с выходом к уловителю 31. С включением вращения шпинделейкопиров также включается отсосная установка и пневмосистема. Струи сжатого воздуха, выходящие из пустотелых щупов 21, ударяясь о дно просверленных отверстий, поднимают в них осевшую стружку,например чугунйую, и выдувают ее соответственно в камеру 30, а созданные условия направленного транспортного движения обеспечивают автоматическое попадание этрй стружки в уловитель 31 и далее через рукав 32 она отводится в отстойник. Одновременно при этом шпинделькопир 7, связанный муфтой 8 с захватом 18, перемещает скалку 19 и плиту 20 со щупом 21, которые входят в просверленные отверстия. После чего дается команда на реверс резьбонарезных шпинделей 6 и шпинделя-копира 7, и щупы 21 выводятся из контрольных отверстий, гибкий гофрированный элемент 24 разжимается, а отсосная установка и пневмосистема отключаются. При отсутствии или недостаточной глубине одного из контролируемых отверстий щуп 21 упирается в обрабатываемую деталь 29, а так как захват 18 с резьбонарезными шпинделями 6 и шпинделем-копиром 7 продолжают двигаться вперед, происходит замыкание бесконтактного путевого переключателя 23 и дает сигнал на выключение станка. После контроля наличия и глубины отверстий в детали 29 цилиндр 15 через реечную передачу 10-11 отводит контрольный механизм с гибким гофрированным элементом 24 и уловителем 31 в исходное положение. В случае, если все отверстия просверлены на требуемую глубину и в них отсутствует осовшая стружка, осуществляется второй рабочий ход резьбонарезных шпинделей 6, при котором платформа подкатного стола 4 подводит многошпиндельную головку 5 к обрабатываемой детали 29 - происходит процесс резьбонарезания, по окончании которого подкатный стол 4 отводит многошпиндельную головку 5 в исходное положение.

Формула изобретения

Устройство к многошпиндельному резьбонарезному станку по авт.св. 462698, отличающееся тем, что, с целью повышения эффективности замеров глубины просверлен.ных отверстий, устройство снабжено установленным на нижней стороне

плиты гибким гофрированным элементом р-образной формы и связанным с посЛедни.м. уловителем стружки.

Источники информации, принятые во внимание при экспертизе

: 1. Авторское свидетельство СССР 462698, кл. В 23 О 15/04, 1971.

иг

J/ ff 29 Фиг. 3

«51 I

1 1 с: 1. Г77//3 / /

31

26

21

Фиг 5 й-Л

32

(Риг. 6

Авторы

Даты

1981-01-15—Публикация

1978-02-15—Подача