54) УСТРОЙСТВО .ДЛЯ ВЫРУБКИ ЗАГОТОВОК ИЗ ЛИСТОВОГО МАТЕРИАЛА

Изобретение относится к изготовлению изделий из полимерных MaTepHa-i jjOB и может быть использовано на обувных фабриках для вырубки деталей йЭ листовой резины, картона, кожвалона, таких как подошвы, набойки, каблуки, Устройство,содержащее смонтированную i;a основании перед рабочей позицией пресса поворотную вокруг горизонтальной оси опору, механизмы выталкивания вырубленных заготовок, расположенные под опорой, подвижный в вертикальной плоскости стол для укладки заготовок и смонтированную на основании над опорой кассету для укладки листов. На опоре установлены подвижные по направляющим каретки с резаками, взаимодействующими с верхней плитой пресса 1 . Недостаток устройства - невозккясность вырубки заготовок из рулонного материала. Цель предлагаемого изобретения обеспечение возможности вырубки заго товок из рулонного материала. Цель достигается тем, что устройство снабжено закрепленными на основании стойками, несущими рулон материала, подающими валками, смонтирова ными на кронштейнах, установленных на стойках, и механизмом вращения по меньшей мере одного из подающих валков, а каретки снабжены шарнирно закрепленными на них захватными органами и ножом, взаимодействующим с верхней плитой пресса. С целью регулировки длины подачи материала на резаки, захватные органы смонтированы с возможностью перемещения в сторону резаков и подпружинены относительно каретки, а механизм вращения приводного валка выполнен в виде зубчато-реечных передач, зубчатая рейка одной из которых закреплена на каретке, а другой - на стойке, а шестерни кинематически связаны с приводньм валком с возможностью совместного с ним вращения в противоположных одна относительно другой направлениях . С целью повышения надежности работы захватных органов, кгикдый захватный орган выполнен в виде -поворотной пластины к контактирующей с ней отжимной втулки, установленной с возможностью осевого перемещения и взаимодействующей посредством упоров, которыми снабжено устройство, с веряней плитой пресса и с несущим подающим валки кронштейном, смонтированкым с возможностью воэвратно-поступательнЪго перемещения.

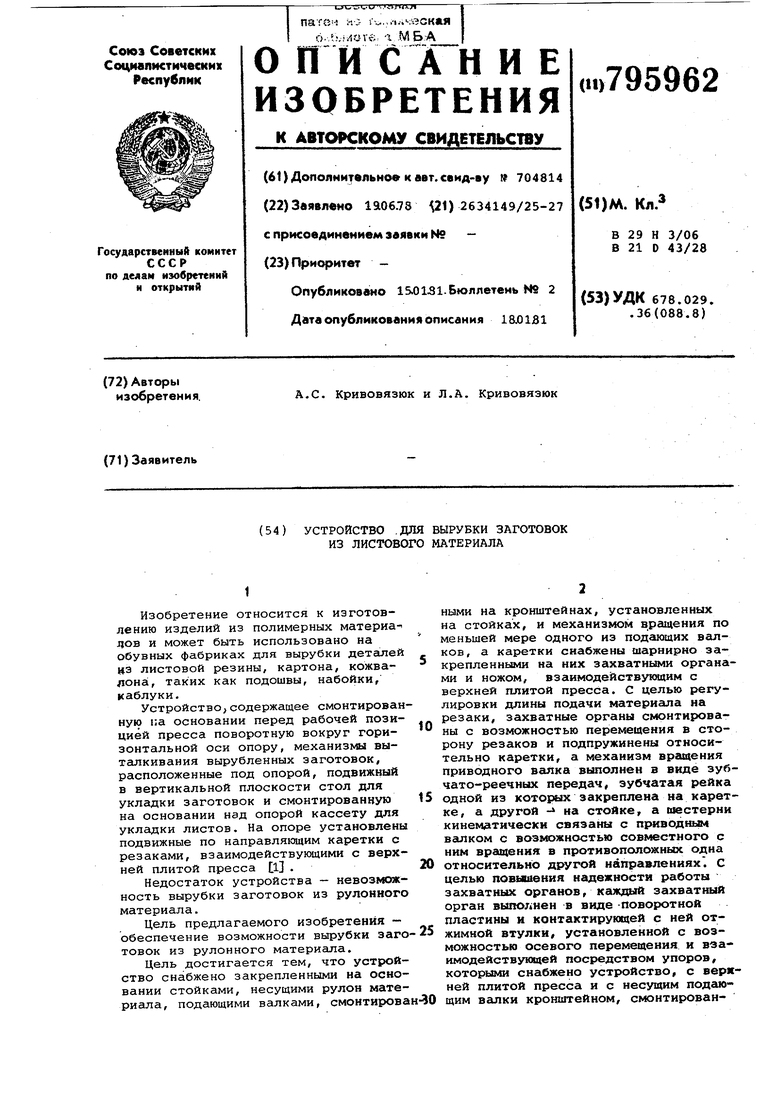

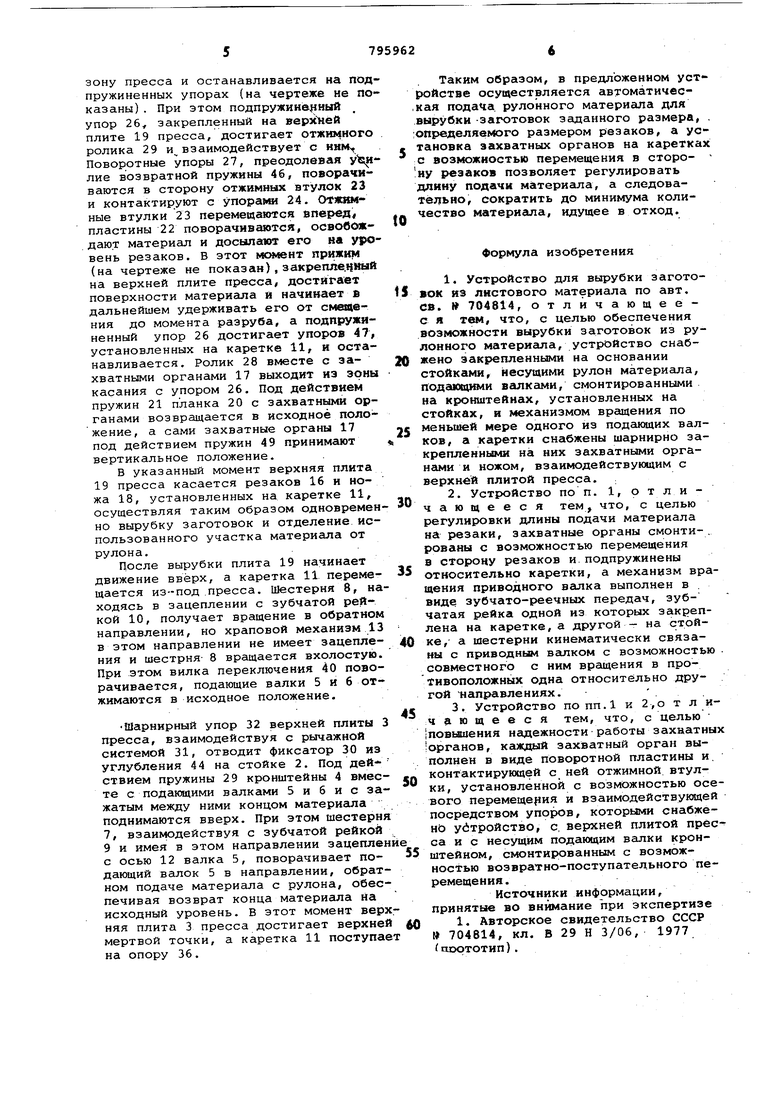

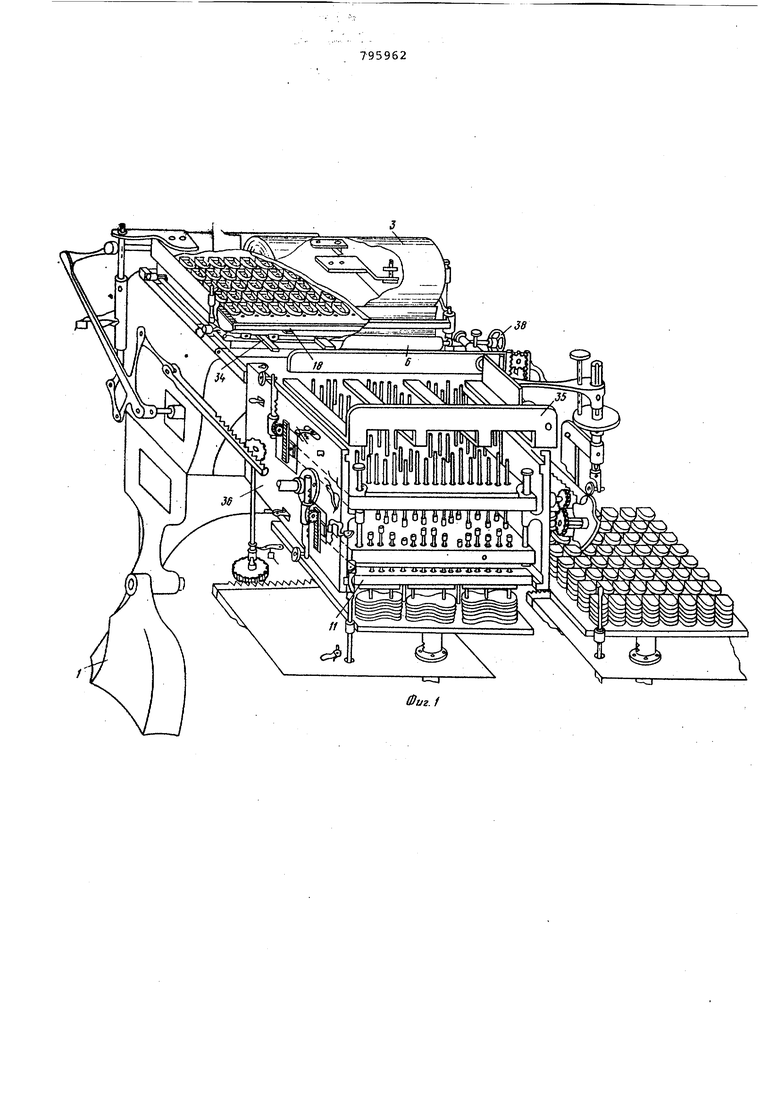

На фиг. 1 изображено устройство, общий вид на фиг. 2 - устройство, вид со стороны установки рулонного материала; на фиг. 3.- каретка с захватными органами, на фиг. 4 - соединение приводного валка с осью.

Устройство выполнено в виде .прес са, на основании t-которого закрепле. ны стойки 2, несущие рулон 3 материала. На стойках смонтированы кронштейны 4 с установленными на них подающими валками 5 и 6. Подающий валок 5 связан с механизмом его вращения,выполненным в виде шестерен 7 и 8 и взаимодействующих с ними зубчатых реек 9 и 10, закрепленных соответственно на стойке 2 на каретках 11. Шестерня 7 смонтирована -на оси 12 подающего приводного валка 5 с возможностью совместного с ним вращения в на.правлении, противоположном направлению подачи материала с рулона, а шестерня 8 связана с осью 12 посредством храпового механизма 13 и цепной передачи 14. Приводной валок 5 соединен с осью 12 посредством спи-ральной шпонки 15. Каждая из кареток 11, несущая резаки 16, снабжена захватными органами 17 и ножом 18, взаимодействующим с верхней плитой 19 пресса.

Захватные органы шарнирно закреплены на планке 20, установленной на каретке 11 с возможностью перемещения в сторону резаков и подпружиненной в исходное положение пружинами 21 Каждый захватный орган выполнен в виде поворотной пластины 22 и контактирующей с ней отжимной втулки 23, установленной с возможностью осевого перемещения и снабженной упором 24, взаимодействующим с упором 25, закрепленным на кронштейне 4, и с упором 26, закрепленным на верхней плите пресса посредством поворотных упоров 27 и отжимного ролика 28.

Кронштейны 4 подпружинены относительно стоек 2 пружинами 29 и снабжены фиксатором 30, взаимодействующим через рычажную систему 1 с упором 32, шарнирно закрепленным на верхней плите пресса. Устройство снабжено электромагнитом 33, осуществляющим перемещение кронштейна 4 на стойках 2.

Для настройки Устройства на вырубку изделий из рулонного материала упор (на чертеже не показан), установленный на основании, отводят в сторону, чтобы упоры 34, смонтированные на каретках, оставались повернутыми внерабочее положение, а кассету 35 поворачивают в сторону от опоры 36. Рулон 3 материала устанавЯивают на стойках 2, ограничивая его осевое смещение посредством винта 37. Затем конец материала подают в валки

5 и 6, и, поворачивая валок 6 штурвалом 38, выдвигают конец.материала на заданный уровень. При этом за сче отжимной втулки 23 поворотная пластина 22 захватных органов отжата.

Таким образом, конец материала имеет возможность поступить в захва,ты свободно, что важно при подаче очень тонкого или мягкого материала, например поролона. Подающий валок 5 находится в исходном положении, т.е. . немного смещен вправо, а фиксатор 39 валка 40 переключения фиксирует это положение. При этом шестерня 8 отключена от сцепления с храповым механизмом 13. Валок 6 под действием подпружиненного ланца 41 также удерживается в исходном положении.

Устройство готово к работе. -Включают электромагнит 33. Кронштейны 4,преодолевая усилие пружин 29, перемещаются вниз. Вместе с кронштейнами опускаются закрепленные на них подающие валки 5 и 6, шестерня 8 упоры 25, а также шестерня 7, которая, находясь .в зацеплении с зубчатой рейкой 9, проворачивается вхолостую на оси 12 валка 5, удерживаемой от поворота тормозом 42. В это время конец материала, зажатый валками, поступает в захватные органы 17, упоры 25 достигают упоров 24 на отжимной втулке 23 и перемещают ее вниз. Под действием пружины 43 пластина 22 поворачивается и осуществляет надежный захват материала. Шестерня 8 достигает зубчатой реЯки 10 и входит с ней в зацепление. В этот момен фиксатор 30 входит в углубление 44 на стойке 2 и фиксирует это положение кронштейном 4. В это же время электромагнит 33 отключается, включают привод ползуна пресса.

Каретка 11 начинает перемещаться под пресс на. направляющие 45. При перемещении каретки захватные орга.ну 1 принимают горизонтальное положение, а затем вместе с планкой 20, преодолевая незначительное усилие возвратной пружины 21, перемещаются В сторону резаков 16, а затем оста;навливанхгся, контактируя с ними. Посдё чего захватные органы 17 с зажаffcoaB них.кбйцом материала движутся вместе с кареткой 11. в этот момент вод действием заготовки начинают пЬворачиваться и подающие валкя 5 и -6. При этом приводной валок 5 ПдСПН а.ЙЬНОЯ шпонке 15 перемещается Влево, установленный свободно на стойказ4 2 рулон 3 материала и прижиМной валок 6 также переместятся влево Во время своего осевого перемещения приводной валок 5 за счет вилки 40 переключения осуществляет включение храпового механизма 13, который передает вращение через цепную передачу 14 от шестерни 8 приводному валку. 5. Карет.ка 11 пост;уг ает в рабочую зону пресса и останавливается на под пружиненных упорах (на чертеже не по казаны) . При этом подпружиненный упор 26, закрепленный на Bepihieft плите 19 пресса, достигает отжимного ролика 29 и взаимодействует с ннм Поворотные упоры 27, преодолевая возвратной пружины 46, поворачиваются в сторону отжимных втулок 23 и контактируют с упорами 24. Отжимные втулки 23 перемещаются вперед пластины 22 поворачиваются, освобождают материал и досьшаяеи его на уро вень резаков. В этот прижим (на чертеже не показан), закрепле.чный на верхней плите пресса, достигает поверхности материгша и начинает в дальнейшем удерживать его от смещения до момента разруба, а подпружиненный упор 26 достигает упоров 47, установленных на каретке 11, и останавливается. Ролик 28 вместе с захватными органами 17 выходит из зоны касания с упором 26. Под действием пружин 21 планка 20 с захватными органами возвращается в исходное положение, а сами захватные органы 17 под действием пружин 49 принимают вертикальное положение. В указанный момент верхняя плита 19 пресса касается резаков 16 и ножа 18, установленных на каретке 11, осуществляя таким образом одновремен но вырубку заготовок и отделение использованного участка материала от рулона. После вырубки плита 19 начинает движение вверх, а каретка 11 перемещается из-под пресса. Шестерня 8, на ходясь в зацеплении с зубчатой рейкой 10, получает вращение в обратном направлении, но храповой механизм 13 в этом направлении не имеет зацепления и шестрня- 8 вращается вхолостую. При этом вилка переключения 40 поворачивается, подающие валки 5 и 6 отжимаются в исходное положение. Шарнирный упор 32 верхней плиты 3 пресса, взаимодействуя с рычажной системой 31, отводит фиксатор 30 из углубления 44 на стойке 2. Под действием пружины 29 кронштейны 4 вместе с подакяцими валками 5 и 6 и с зажатым между ними концом материала поднимаются вверх. При этом шестерня 7, взаимодействуя с зубчатой рейкой 9 и имея в этом направлении зацеплен с осью 12 валка 5, поворачивает подающий валок 5 в направлении, обратном подаче материала с рулона, обеспечивая возврат конца материала На исходный уровень. В этот момент верх няя плита 3 пресса достигает верхней мертвой точки, а каретка 11 поступае на опору 36. Таким образом, в предложенном устройстве осуществляется автоматическая подача рулонного материала для вырубки -заготовок заданного размера, . определяемого размером резаков, а установка захватных органов на каретках с возможностью перемещения в сторо- ну резаков позволяет регулировать длнну подачи материала, а следовательно, сократить до минимума количество материала, идущее в отход. Формула изобретения 1.Устройство для вырубки заготовок из листового материала по авт. св. 704814, отлйчающеес я тем, что, с целью обеспечения возможности вырубки заготовок из рулонного материала, устройство снабжено закрепленными на основании стойками, несущими рулон материала, подакхцими вешками, смонтированными на кронштейнах, установленных на стойках, и механизмом вргодения по меньшей мере одного из подакицих валков, а каретки снабжены шарнирно закрепленными на них захватными органами и ножом, взаимодействующим с верхней плитой пресса. 2.Устройство по п. 1, о т ли чающееся тем, что, с целью регулировки длины подачи материала на резаки, захватные органы смонти-. рованы с возможностью перемещения а сторону резаков и.подпружинены относительно каретки, а механизм вращения приводного вешка выполнен в виде зубчато-реечных передач, зубчатая рейка одной из которых закреплена на каретке, а другой - на стойке,- а шестерни кинематически связаны с приводным всшком с возможностью . совместного с ним вращения в противоположных одна относительно другой направлениях. 3.Устройство ПОПП.1 к 2,о т л ичающееся тем, что, с целью |повьш1ения надежности работы захнатных lopraHOB, кгикдый захватный орган выполнен в виде поворотной пластины и, контактирующей с ней отжимной, втулки, установленной с возможностью осевого перемещения и взаимодействующей посредством упоров, которыми снабжено устройство, с, верхней плитой пресса и с несущим подающим валки кронштейном, смонтирмэванным с возможностью возвратно-поступательного перемещения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 704814, кл, В 29 Н 3/06, 1977 пгютотип).

Авторы

Даты

1981-01-15—Публикация

1978-06-19—Подача