(54) УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ПРЕССОВОГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Штамп для холодной листовой штамповки | 1987 |

|

SU1489898A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Устройство для измерения отклонения перемещения ползуна вертикальной прессовой установки | 1987 |

|

SU1418064A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Устройство для обработки плоских поверхностей деталей вибронакатыванием | 1985 |

|

SU1411125A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Устройство для поштучной выдачи заготовок | 1987 |

|

SU1456271A1 |

| Штамп последовательного действия для разделительных операций | 1973 |

|

SU465252A1 |

Изобретение относится к технологической оснастке,.а именно к устройствам, предназначенным для подъема и перемещения прессового инструмента, например штампов при установке их на рабочем столе пресса и при выводе их из рабочей зоны пресса . .

Известно устройство для перемещения прессового инструмента, состоящего из верхней и нижней частей, преимущественно по столу пресса, содержащее размещенные на противоположных сторонах нижней части инструмента подпружиненные шариковые опоры, взаимодействукицие с направляющими, расположенными на столе пресса fl.

Однако в известном устройстве комплекты пружин, удерживающие через планки с роликами инструмент над столсм, имеют суммарное усилие больше веса инструмента. При больших габаритгис штг1Мпов это нецелесообразно, так как для закрепления нижней плиты инструмента потребуется значительное усилие, и в процессе работы под действием постоянной нагрузки и вибрации происходит внедрение роликов в плиту штампа. В связи сэтим потребуется переоборудование рабочей поверхности

стола прессов, находящихся в эксплуатации.

Цель изобретения - расширение технологических возможностей.

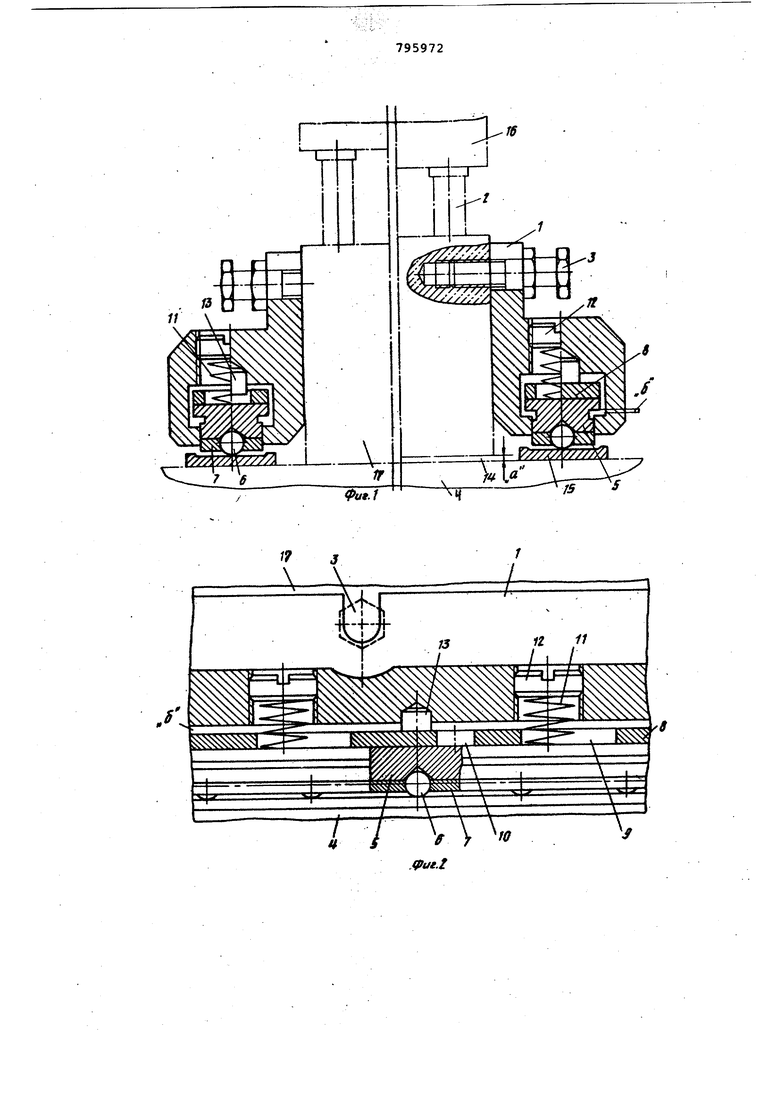

Указанная цель достигается тем, что устройство снабжено размещенными на противоположных сторонах нижней части инструмента планками, установленными в планках с возможностью возвратно-поступательного перемещения относительно шариковых опор фиксаторами, а также упорами фиксаторов, при этом подпружиненные опоры размещены в планках, а суммарное усилие пружин шариковых опор выбрано меньше суммарного веса верхней и нижней частей инструмента, но больше веса нижней части инструмента, кроме того, фиксаторы выполнены в виде плоской рейки с чередующимися круглыми и овальными отверстиями, соответствующими упорам фиксаторов и пружинам подпружиненных шариковых опор.

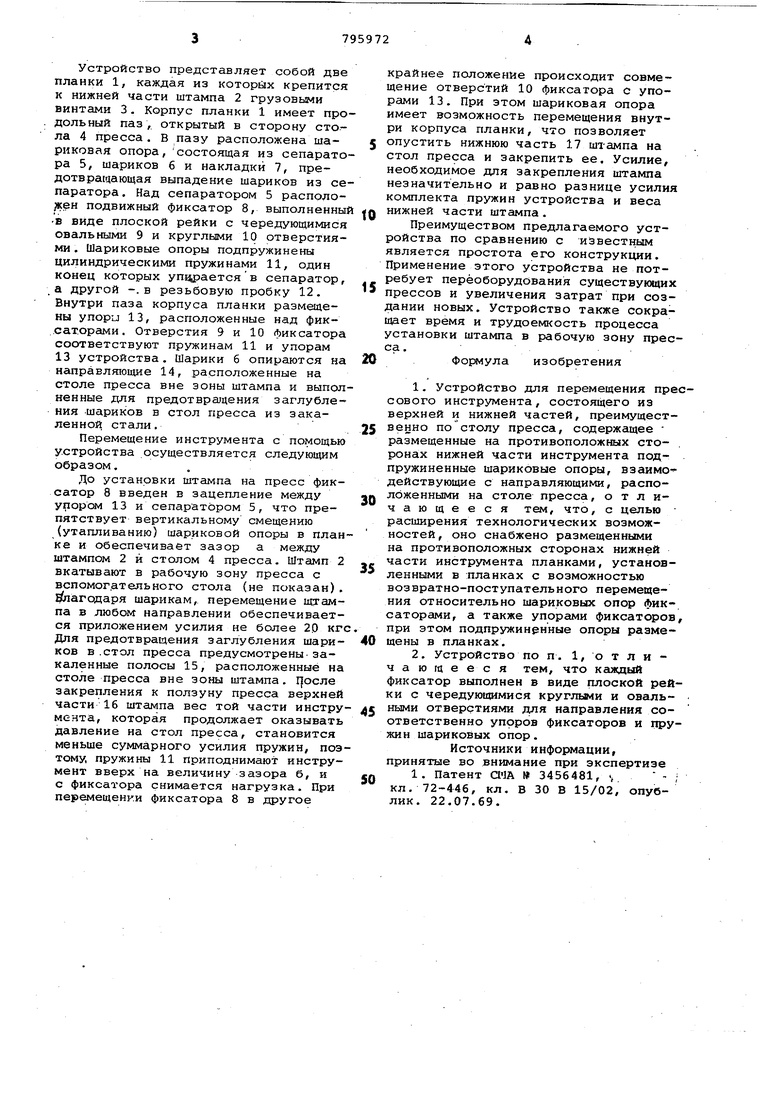

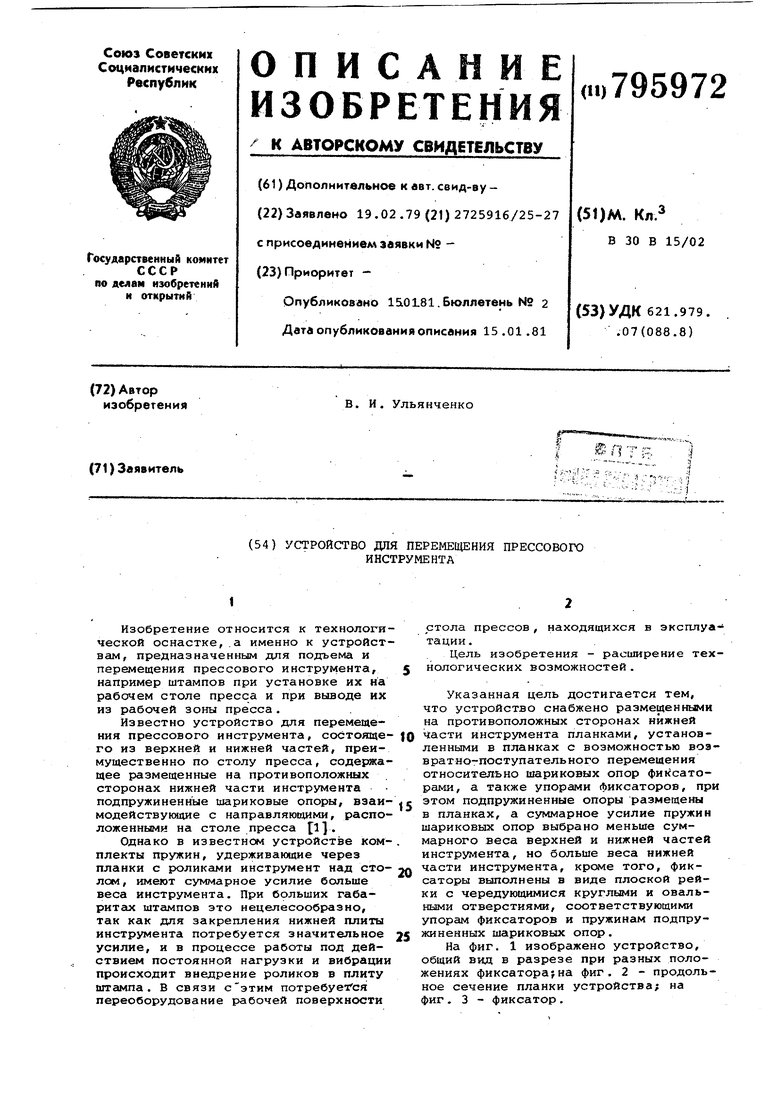

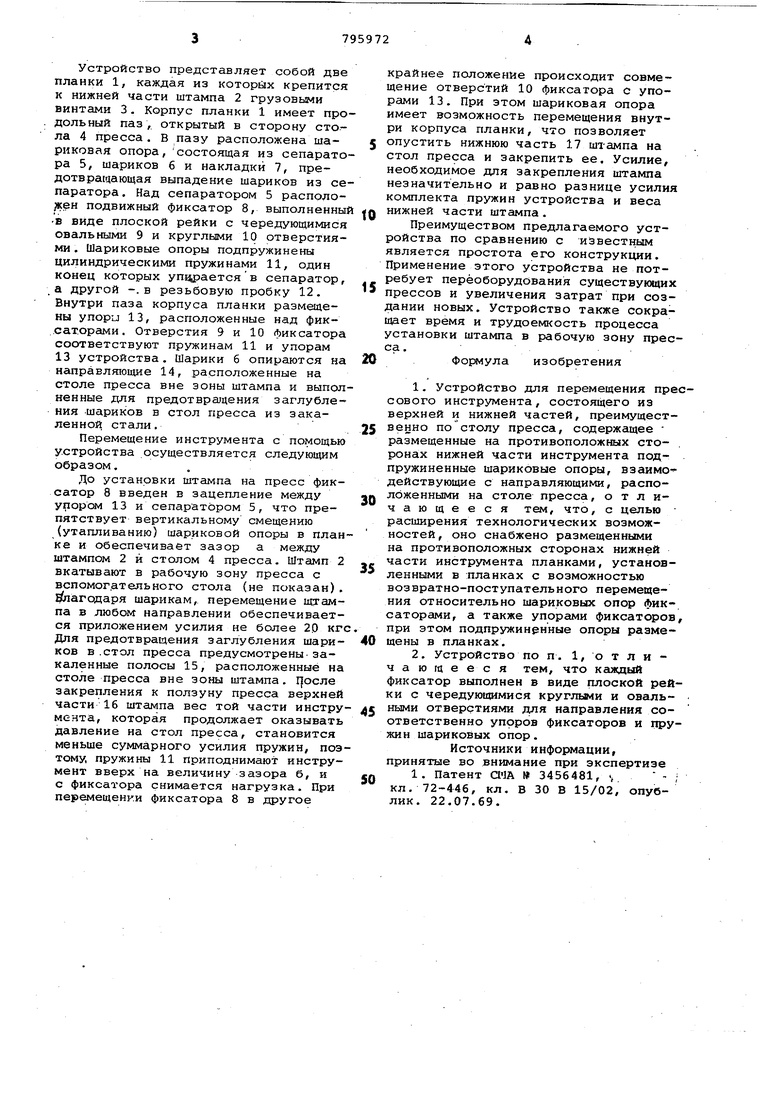

На фиг. 1 изображено устройство, общий вид в разрезе при разных положениях фиксатора на фиг. 2 - продольное сечение планки устройства; на фиг . 3 - фиксатор .

Устройство представляет собой две планки 1, каждая из которых крепится к нижней части штампа 2 грузовьоми винтами 3. Корпус планки 1 имеет продольный паз,, открытый в сторону сто.ла 4 пресса. В пазу расположена шариковая опора, состоящая из сепаратора 5, шариков 6 и накладки 7, предотвращающая выпадение шариков из сепаратора . Над сепаратором 5 располо;кен подвижный фиксатор 8, выполненный в виде плоской рейки с чередующимися овальными 9 и круглыми 10 отверстиями . Шариковые опоры подпружинены цилиндрическими пружинами 11, один конец которых упщэаетсяв сепаратор, .а другой -.в резьбовую пробку 12. Внутри паза корпуса планки размещены упори 13, расположенные над фиксаторами. Отверстия 9 и 10 фиксатора соответствуют пружинам 11 и упорам 13 устройства. Шарики б опираются на направляющие 14, расположенные на столе пресса вне зоны штампа и выполненные для предотвратцения заглубления -шариков в стол пресса из закаленной стали.

Перемещение инструмента с помощью устройства осуществляется следующим образом.

До установки штампа на пресс фиксатор 8 введен в зацепление между убором 13 и сепаратором 5, что препятствует вертикальному смещению (утапливанию) шариковой опоры в планке и обеспечивает зазор а между штампом 2 и столом 4 пресса. Штамп 2 вкатывают в рабочую зону пресса с вспомогательного стола (не показан). 9 пагодаря шарикам, перемещение щтампа в любом направлении обеспечивается приложением усилия не более 2D кгс Для предотвращения заглубления шариков в .стол пресса предусмотрены-закаленные полосы 15, расположенные на столе пресса вне зоны штампа. Цосле закрепления к ползуну пресса верхней части 16 штампа вес той части инструмента, которая продолжает оказывать давление на стол пресса, становится меньше суммарного усилия пружин, поэтому, пружины 11 Приподнимают инструмент вверх на величину зазора б, и с фиксатора снимается нагрузка. При перемещении фиксатора 8 в другое

крайнее положение происходит совмещение отверстий 10 фиксатора с упорами 13. При этом шариковая опора имеет возможность перемещения внутри корпуса планки, что позволяет 5 опустить нижнюю часть 17 штампа на стол пресса и закрепить ее. Усилие, необходимое для закрепления штампа незначительно и равно разнице усилия комплекта пружин устройства и веса

Q нижней части штампа.

Преимуществом предлагаемого устройства по сравнению с известным является простота его конструкции. Применение этого устройства не потребует переоборудования существующих

прессов и увеличения затрат при создании новых. Устройство также сокращает время и трудоемкость процесса установки штампа в рабочую зону пресса.

Фopvlyлa изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-15—Публикация

1979-02-19—Подача