(54) УСТРОЙСТВО ДЛЯ ПРАВКИ ПОЛОСЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Правильно-растяжная машина | 1975 |

|

SU566657A1 |

| Устройство для правки пластин | 1988 |

|

SU1687325A1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| Автоматическая линия для изготовления пружин | 1980 |

|

SU929403A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПОЛОСОВОГО ПРОКАТА | 1994 |

|

RU2069112C1 |

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| Проволочно-гвоздильный автомат | 1977 |

|

SU766716A1 |

| Автомат для изготовления гвоздей | 1980 |

|

SU961831A1 |

| Автомат универсально-гибочный с приводом от центральной шестерни | 1986 |

|

SU1423219A1 |

| Автомат для изготовления гвоздей | 1979 |

|

SU1039625A1 |

1

Изобретение относится к металлеобработке и различным техническим процессам, используемым при восстановлении провода электрических машин и аппаратов.

Известно устройство для правки полосы, содержащее установленные на станине подпружиненный перпендикулярно оси подачи полосы опорный башмак, размещенный на эксцентрике приводного вала, и .расположенный над баимаком ложемент, подпружиненный параллельно оси подачи полосы Г .

Недостатком этого устройства является невысокое качество полосы.

Цель изобретения - повышение качества при обработке различных по сечению материалов.

Поставленная цель достигается тем что устройство снабжено двумя смонтированными на приводном валу по обе стороны от баамака кулачками и двумя шарнирно закрепленны ш на башмаке с противоположньах сторон от оси подачи полосы правильными элементами, подпружиненными относительно дру друга и взаимодействующими с кулачКё1МИ,

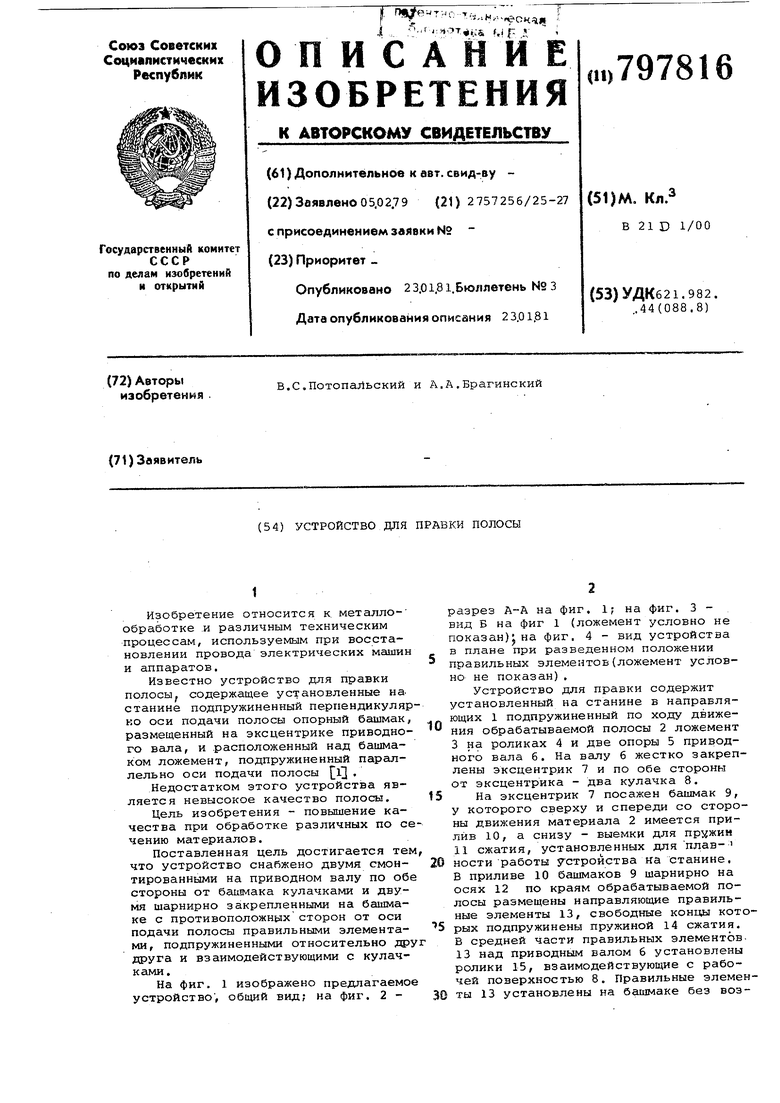

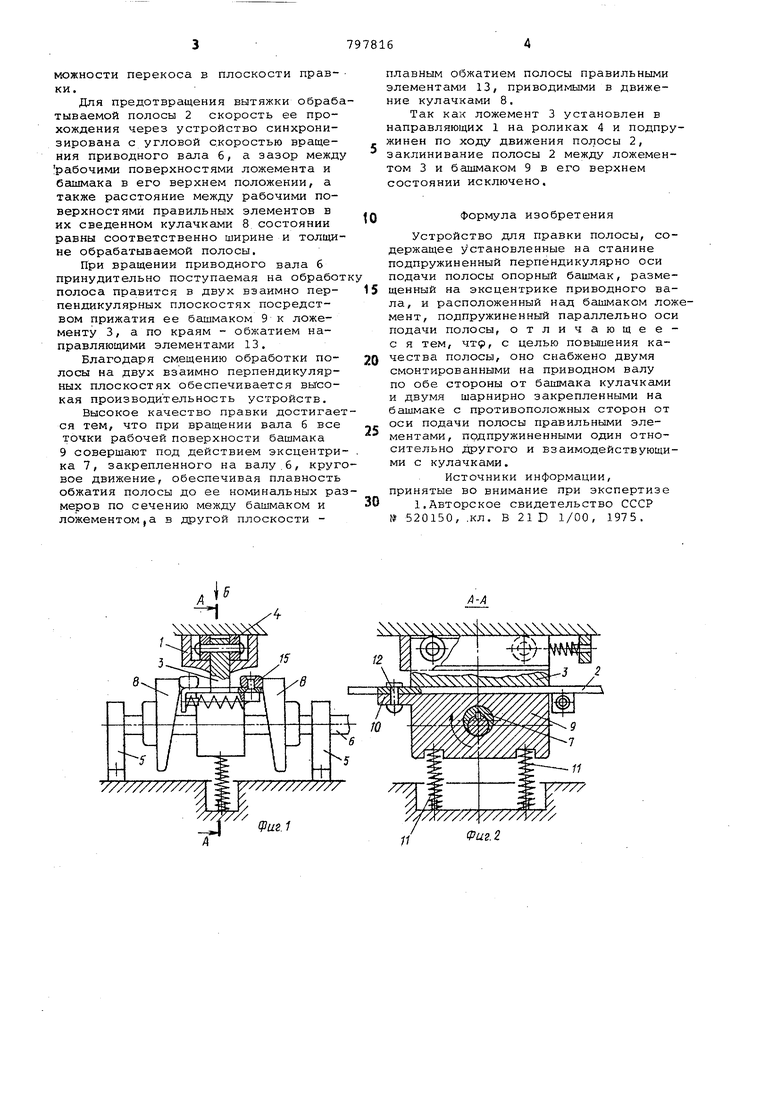

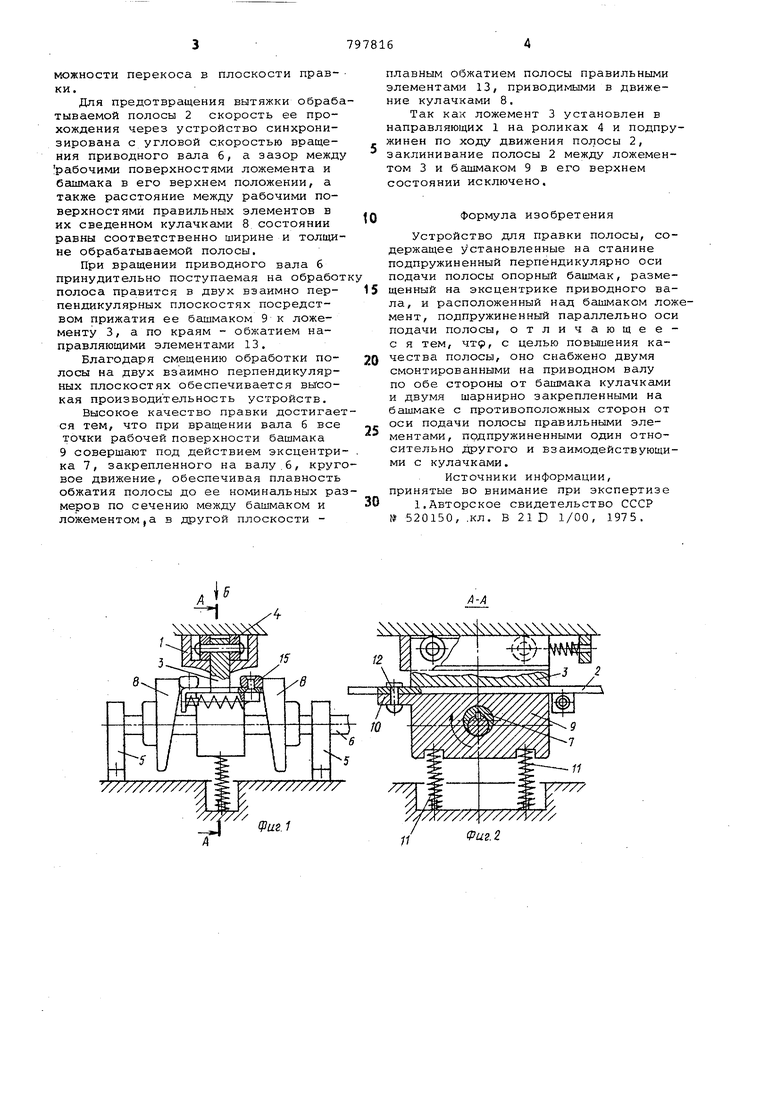

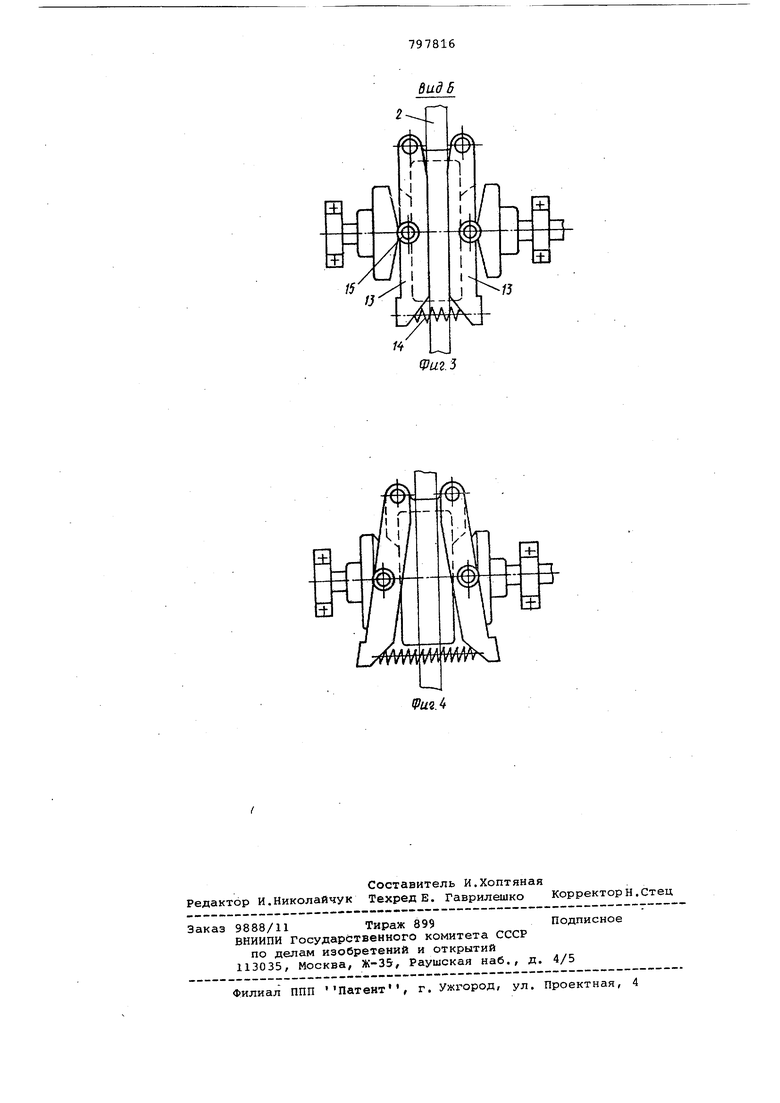

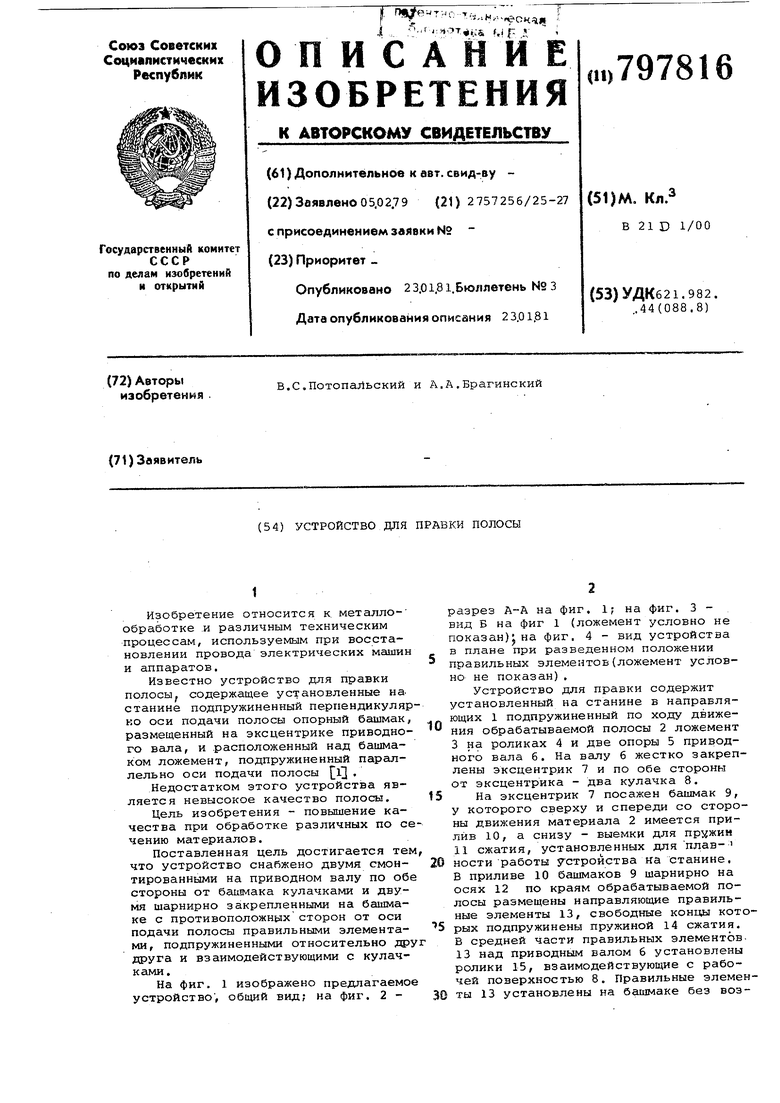

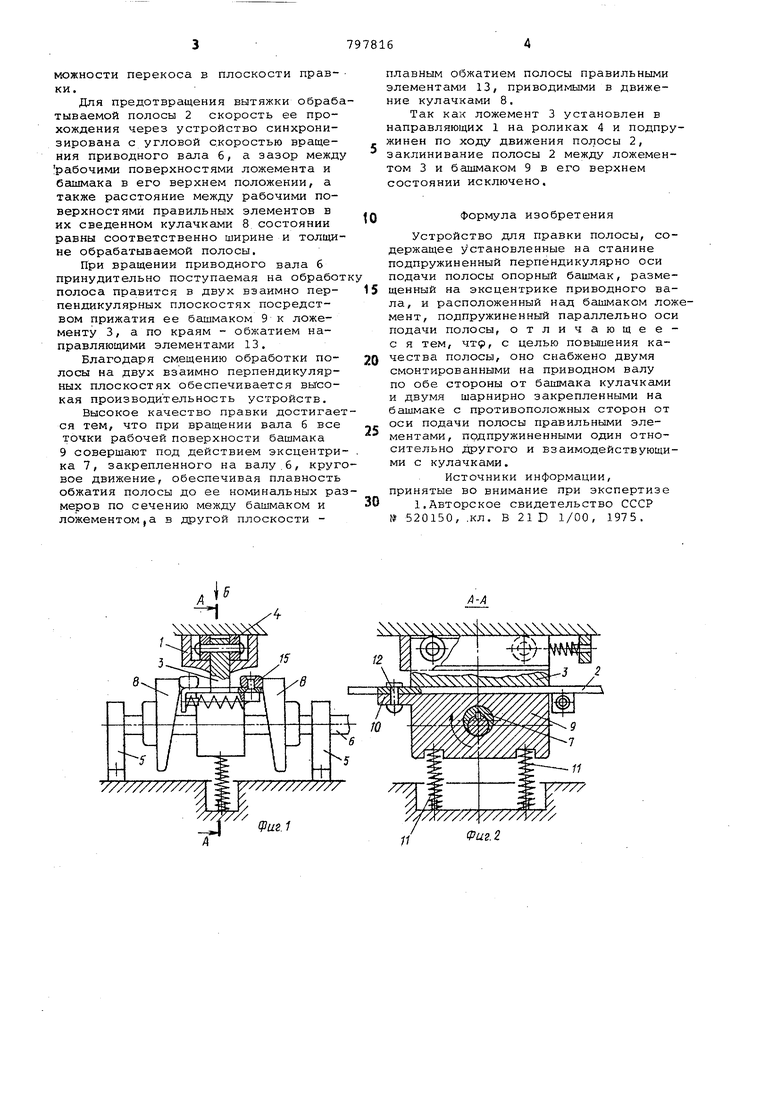

На фиг, 1 изображено предлагаемое устройство , общий вид; на фиг. 2 разрез А-А на фиг, 1; на фиг, 3 вид Б на фиг 1 (ложемент условно не показан)на фиг. 4 - вид устройства в плане при разведенном положении правильных элементов(ложемент условно не показан),

Устройство для правки содержит установленный на станине в направляющих 1 подпружиненный по ходу движе0ния обрабатываемой полосы 2 ложемент 3 на роликах 4 и две опоры 5 приводного вала 6, На валу б жестко закреплены эксцентрик 7 и по обе стороны от эксцентрика - два кулачка 8,

На эксцентрик 7 посажен башмак 9,

5 у которого сверху и спереди со стороны движения материала 2 имеется прилив 10, а снизу - выемки для пружин 11 сжатия, установленных для плавности работы устройства на станине.

0 В приливе 10 башмаков 9 шарнирно на осях 12 по краям обрабатываемой полосы размещены направляющие правильные элементы 13, свободные концы кото5рых подпружинены пружиной 14 сжатия. В средней части правильных элементов13 над приводным валом 6 установлены ролики 15, взаимодействующие с рабочей поверхностью В, Правильные элементы 13 установлены на башмаке без возможности перекоса в плоскости правки. Для предотвращения вытяжки обраб тываемой полосы 2 скорость ее прохождения через устройство синхронизирована с угловой скоростью вращения приводного вала 6, а зазор межд рабочими поверхностями ложемента и башмака в его верхнем положении, а также расстояние между рабочими поверхностями правильных элементов в их сведенном кулачками 8 состоянии равны соответственно ширине и толщи не обрабатываемой полосы. При вращении приводного вала 6 принудительно поступаемая на обрабо полоса правится в двух взаимно перпендикулярных плоскостях посредством прижатия ее башмаком 9 к ложементу 3, а по краям - обжатием направляющими элементами 13. Благодаря смещению обработки полосы на двух взаимно перпендикулярных плоскостях обеспечивается высокая производительность устройств. Высокое качество правки достигае ся тем, что при вращении вала 6 все точки рабочей поверхности башмака 9 совершают под действием эксцентри ка 7, закрепленного на валу,6, круг вое движение, обеспечивая плавность обжатия полосы до ее номинальных ра меров по сечению между башмаком и ложементом,а в другой плоскости У////////////Л/ /////////77 плавным обжатием полосы правильными элементами 13, приводимыми в движение кулачками 8. Так как ложемент 3 установлен в направляющих 1 на роликах 4 и подпружинен по ходу движения полосы 2, заклинивание полосы 2 между ложементом 3 и башмаком 9 в его верхнем состоянии исключено. Формула изобретения Устройство для правки полосы, содержащее установленные на станине подпружиненный перпендикулярно оси подачи полосы опорный башмак, размещенный на эксцентрике приводного вала, и расположенный над башмаком ложемент, подпружиненный параллельно оси подачи полосы, отличающеес я тем, ЧТ9, с целью повышения качества полосы, оно снабжено двумя смонтированными на приводном валу по обе стороны от башмака кулачками и двумя шарнирно закрепленными на башмаке с противоположных сторон от оси подачи полосы правильными элементами, подпружиненными один относительно другого и взаимодействующими с кулачками. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 520150, .кл. В 21D 1/00, 1975.

Авторы

Даты

1981-01-23—Публикация

1979-02-05—Подача