. Изобретение относится к литейному производству и может быть исполь- зовано при вакуумной формовке.

Цель изобретения - повьшение надежности герметизации.

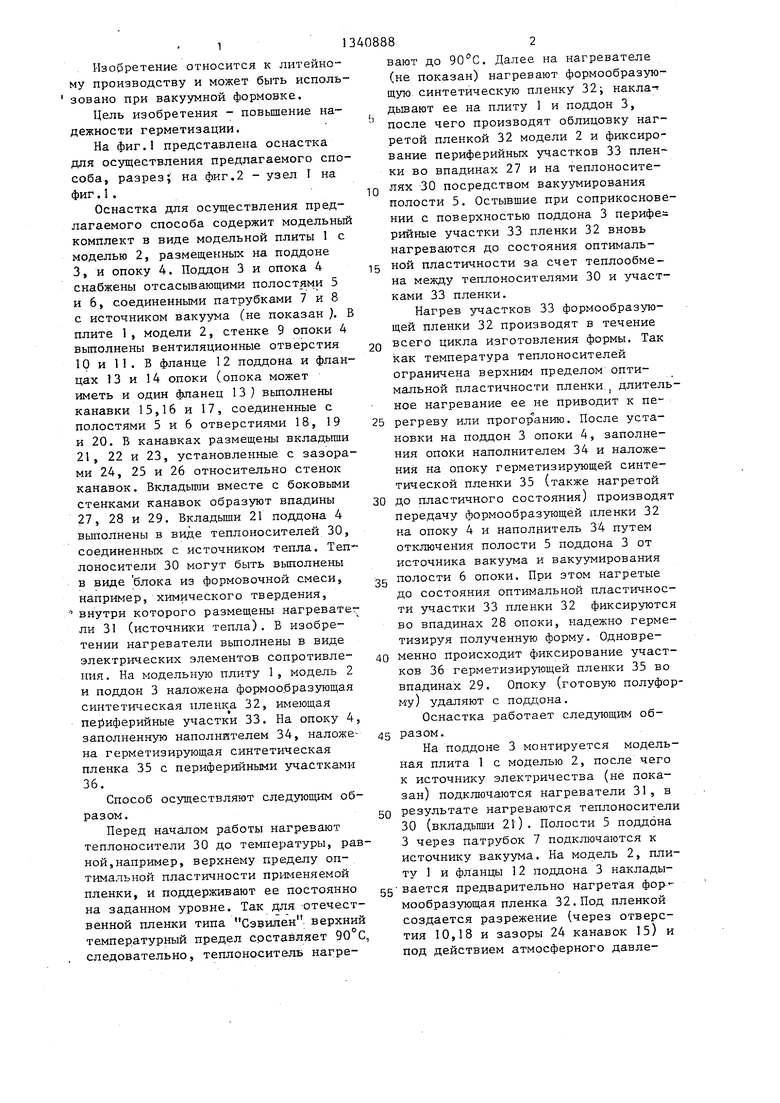

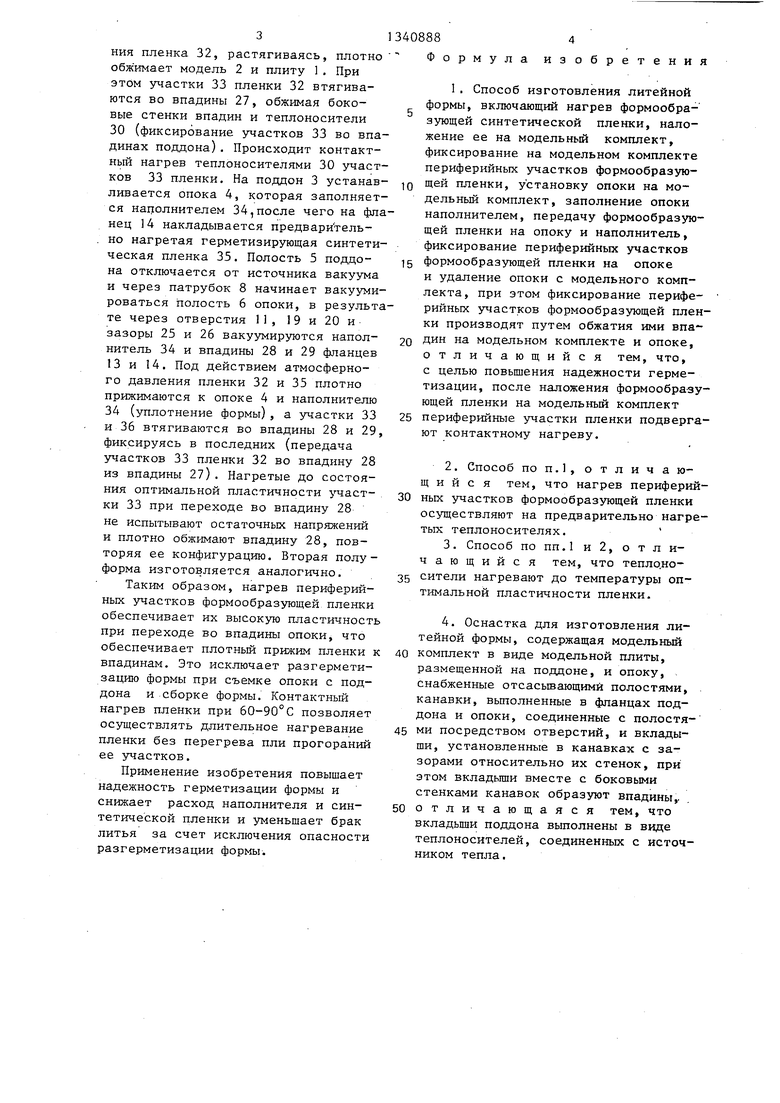

На фиг.1 представлена оснастка для осуществления предлагаемого способа, разрез; на фиг.2 - узел I на фиг.1.

Оснастка для осуществления предлагаемого способа содержит модельный комплект в виде модельной плиты 1 с моделью 2, размещенных на поддоне 3, и опоку 4. Поддон 3 и опока 4 снабжены отсасывающими полостями 5 и 6, соединенными патрубками 7 и 8 с источником вакуума (не показан ). В плите 1, модели 2, стенке 9 опоки 4 выполнены вентиляционные отверстия 10 и 11. В фланце 12 поддона и фланцах 13 и 14 опоки (опока может иметь и один фланец 13 } вьшолнены канавки 15,16 и 17, соединенные с полостями 5 и 6 отверстиями 18, 19 и 20, В канавках размещены вкладыши 21, 22 и 23, установленные с зазорами 24, 25 и 26 относительно стенок канавок. Вкладыпш вместе с боковыми стенками канавок образуют впадины 27, 28 и 29. Вкладьши 21 поддона 4 выполнены в виде теплоносителей 30, соединенных с источником тепла. Теп- лоносители 30 могут быть вьшолнены в виде блока из формовочной смеси, например, химического твердения, внутри которого размещень нагреватели 31 (источники тепла). В изобретении нагреватели вьшолнены в виде электрических элементов сопротивления. На модельную плиту 1, модель 2 и поддон 3 наложена формообразующая синтетическая пленка 32, имеющая периферийные участки 33. На опоку 4, заполненную наполнителем 34, наложе на герметизирующая синтетическая пленка 35 с периферийными участками 36.

Способ осуществляют следующим образом.

Перед началом работы нагревают теплоносители 30 до температуры, равной, например, верхнему пределу оптимальной пластичности применяемой пленки, и поддерживают ее постоянно на заданном уровне. Так для -отечественной пленки типа Сэвилен верхний температурный предел срставляет 90 С, следовательно, теплоноситель нагре0

5

0

вают до . Далее на нагревателе (не показан) нагревают формообразующую, синтетическую пленку 32; накла-т дьшают ее на плиту 1 и поддон 3, после чего производят облицовку нагретой пленкой 32 модели 2 и фиксирование периферийных участков 33 пленки во впадинах 27 и на теплоносителях -30 посредством вакуумирования полости 5. Остывшие при соприкосновении с поверхностью поддона 3 перифе ; рийные участки 33 пленки 32 вновь нагреваются до состояния оптимальной пластичности за счет теплообмена между теплоносителями 30 и участками 33 пленки.

Нагрев участков 33 формообразующей пленки 32 производят в течение всего цикла изготовления формы. Так как температура теплоносителей ограничена верхним пределом оптимальной пластичности пленки. длительное нагревание ее не приводит к пе- 5 регреву или прогоранию. После установки на поддон 3 опоки 4, заполнения опоки наполнителем 34 и наложения на опоку герметизирующей синтетической пленки 35 (также нагретой до пластичного состояния) производят передачу формообразующей пленки 32 на опоку 4 и наполнитель 34 путем отключения полости 5 поддона 3 от источника вакуума и вакуумирования полости 6 опоки. При этом нагретые до состояния оптимальной пластичности участки 33 пленки 32 фиксируются во впадинах 28 опоки, надежно герметизируя полученную форму. Одновременно Происходит фиксирование участков 36 герметизирующей пленки 35 во впадинах 29. Опоку (готовую полуфор- му) удаляют с поддона.

Оснастка работает следующим образом.

На поддоне 3 монтируется модельная плита 1 с моделью 2, после чего к источнику электричества (не показан) подключаются нагреватели 31, в результате нагреваются теплоносители 30 (вкладыши 21). Полости 5 поддона 3 через патрубок 7 подключаются к источнику вакуума. На модель 2, плиту 1 и фланцы 12 поддона 3 наклады- 5 вается предварительно нагрет ая фор-- мообразующая пленка 32. Под пленкой создается разрежение (через отверстия 10,18 и зазоры 24 канавок 15) и под действием атмосферного давле0

5

0

5

0

ния пленка 32, растягиваясь, плотно обжимает модель 2 и плиту 1, При этом участки 33 пленки 32 втягиваются во впадины 27, обжимая боковые стенки впадин и теплоносители 30 (фиксирование участков 33 во впадинах поддона). Происходит контактный нагрев теплоносителями 30 участков 33 пленки. На поддон 3 устанавливается опока 4, которая заполняется наполнителем 34,после чего на фланец 14 накладывается предварительно нагретая герметизирующая синтетическая пленка 35. Полость 5 поддона отключается от источника вакуума и через патрубок 8 начинает вакууми- роваться полость 6 опоки, в результа те через отверстия 11, 19 и 20 и зазоры 25 и 26 вакуумируются наполнитель 34 и впадины 28 и 29 фланцев 13 и 14. Под действием атмосферного давления пленки 32 и 35 плотно прижимаются к опоке 4 и наполнителю 34 (уплотнение формы), а участки 33 и 36 втягиваются во впадины 28 и 29 фиксируясь в последних (передача участков 33 пленки 32 во впадину 28 из впадины 27). Нагретые до состояния оптимальной пластичности участ- ки 33 при переходе во впадину 28 не испытывают остаточных напряжений и плотно обжимают впадину 28, повторяя ее конфигурацию. Вторая полу- форма изготовляется аналогично.

Таким образом, нагрев периферийных участков формообразующей пленки обеспечивает их высокую пластичность при переходе во впадины опоки, что обеспечивает плотньй прижим пленки к впадинам. Это исключает разгерметизацию формы при съемке опоки с поддона и сборке формы. Контактный нагрев пленки при 60-90°С позволяет осуществлять длительное нагревание пленки без перегрева пли прогораний ее участков.

Применение изобретения повышает надежность герметизации формы и снижает расход наполнителя и синтетической пленки и уменьшает брак литья за счет исключения опасности разгерметизации формы.

408884

Формула изобретения

1.Способ изготовления литейной формы, включающий нагрев формообра- зующей синтетической пленки, наложение ее на модельный комплект, фиксирование на модельном комплекте периферийных участков формообразую Q щей пленки, установку опоки на модельный комплект, заполнение опоки наполнителем, передачу формообразующей пленки на опоку и наполнитель, фиксирование периферийных участков

15 формообразующей пленки на опоке и удаление опоки с модельного комплекта, при этом фиксирование периферийных участков формообразующей пленки производят путем обжатия ими дин на модельном комплекте и опоке, отличающийся тем, что, с целью повышения надежности герметизации, после наложения формообразующей пленки на модельный комплект

25 периферийные участки пленки подвергают контактному нагреву.

2.Способ поп.1,отличающ и и с я тем, что нагрев периферий- 30 ных участков формообразующей пленки осуществляют на предварительно нагретых теплоносителях.

3.Способ по ПП.1 и 2, отличающийся тем, что тепло.но35 сители нагревают до температуры оптимальной пластичности пленки.

4.Оснастка для изготовления литейной формы, содержащая модельный

40 комплект в виде модельной плиты, размещенной на поддоне, и опоку, снабженные отсасьшающимй полостями, канавки, выполненные в фланцах поддона и опоки, соединенные с полостя45 ми посредством отверстий, и вкладыши, установленные в канавках с зазорами относительно их стенок, при этом вкладыши вместе с боковыми стенками канавок образуют впадины,.

50 отличающаяся тем, что вкладыши поддона выполнены в виде теплоносителей, соединенных с источником тепла.

32

Фиг2

| название | год | авторы | номер документа |

|---|---|---|---|

| Модельно-опочная оснастка | 1986 |

|

SU1338961A1 |

| Способ вакуумной формовки и стержневой ящик для его осуществления | 1981 |

|

SU996061A1 |

| Автомат для литья в вакуумно-пленочные формы | 1985 |

|

SU1247151A1 |

| Способ облицовки пленкой модели при вакуумной формовке | 1985 |

|

SU1276425A1 |

| Способ изготовления безопочных литейных форм вакуумной формовкой | 1990 |

|

SU1766587A1 |

| Устройство для прижима деформируемыхэКРАНОВ K МОдЕльНыМ плиТАМ и ОпОКАМ | 1979 |

|

SU797837A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1987 |

|

SU1519822A1 |

| Способ вакуумно-пленочной формовки | 1979 |

|

SU859011A1 |

| Способ литья в вакуумные формы | 1982 |

|

SU1100038A1 |

| Способ изготовления форм вакуумной формовки | 1987 |

|

SU1463378A1 |

Изобретение относится к литейному производству и может быть использовано при вакуумной формовке. Цель изобретения - повышение надежности герметизации. Оснастка содержит модельную плиту 1 с моделью 2, поддон 3 и опоку 4 с полостями 5,6 . В фланцах 12, 13,14 выполнены канавки 15,16,17, в которых размещены вкладьшги 21,22, 23, образующие дно впадин. Вкладьш1И 21 выполнены в виде теплоносителей с нагревателями. Ранее нагретая пленка 32 при вакуумировании полости 5 обжимает впадины и предварительно нагретые до температуры 90°С теплоносители. Происходит контактный нагрев участков пленки в течение всего цикла изготовления формы. При вакуумировании полости 6 участки, нагретые до оптимальной пластичности, переходят во впадины 28, не испытывая остаточных напряжений, плотно обжимая впадины 28 и надежно герметизируя форму. Применение изобретет ния повышает надежность герметизации формы. 3 з.п.ф-лы, 2 ил. е (Л 15 гз 3ff, ,77.26 00 N( О 00 00 00 Фиг.1

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прижима деформируемыхэКРАНОВ K МОдЕльНыМ плиТАМ и ОпОКАМ | 1979 |

|

SU797837A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-30—Публикация

1986-04-07—Подача