«

Изобретение относится к высокочастотной сварке и может быть кс- Прльзовано 71ПЯ контроля и автоматического регулирования процесса высокочастотной сварки труб.

Цель изобретения - повышение качества сварного шва путем повышения точности регулирования процесса сваки.

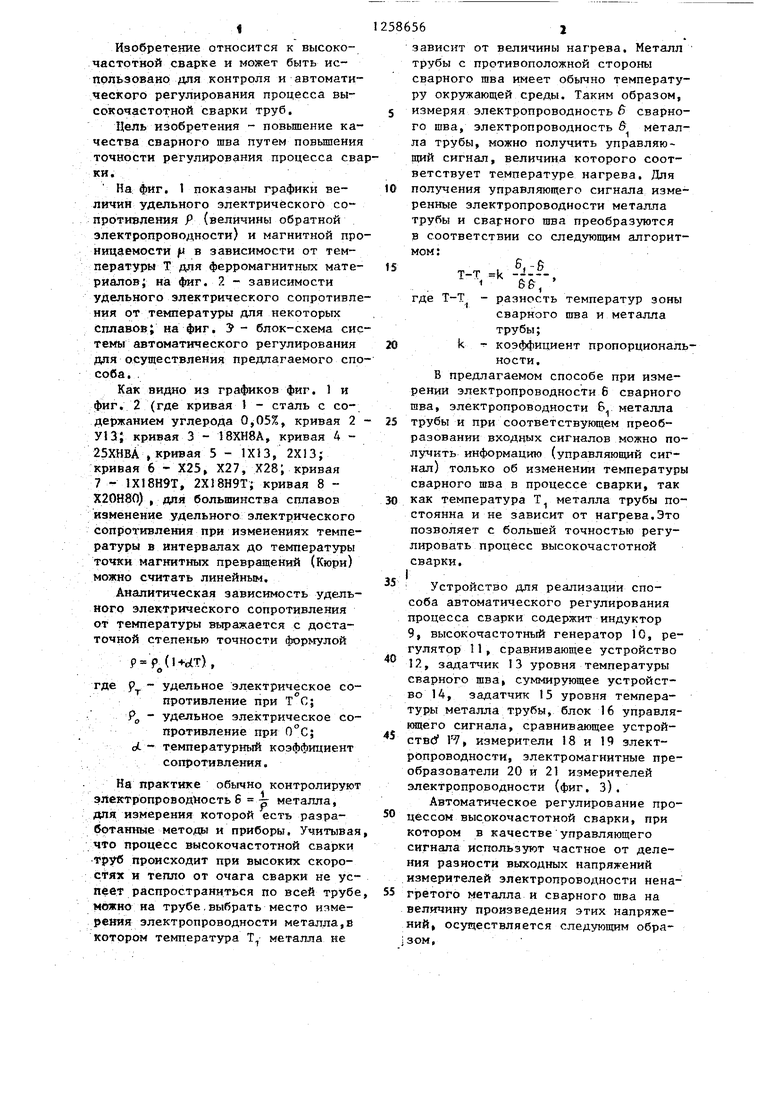

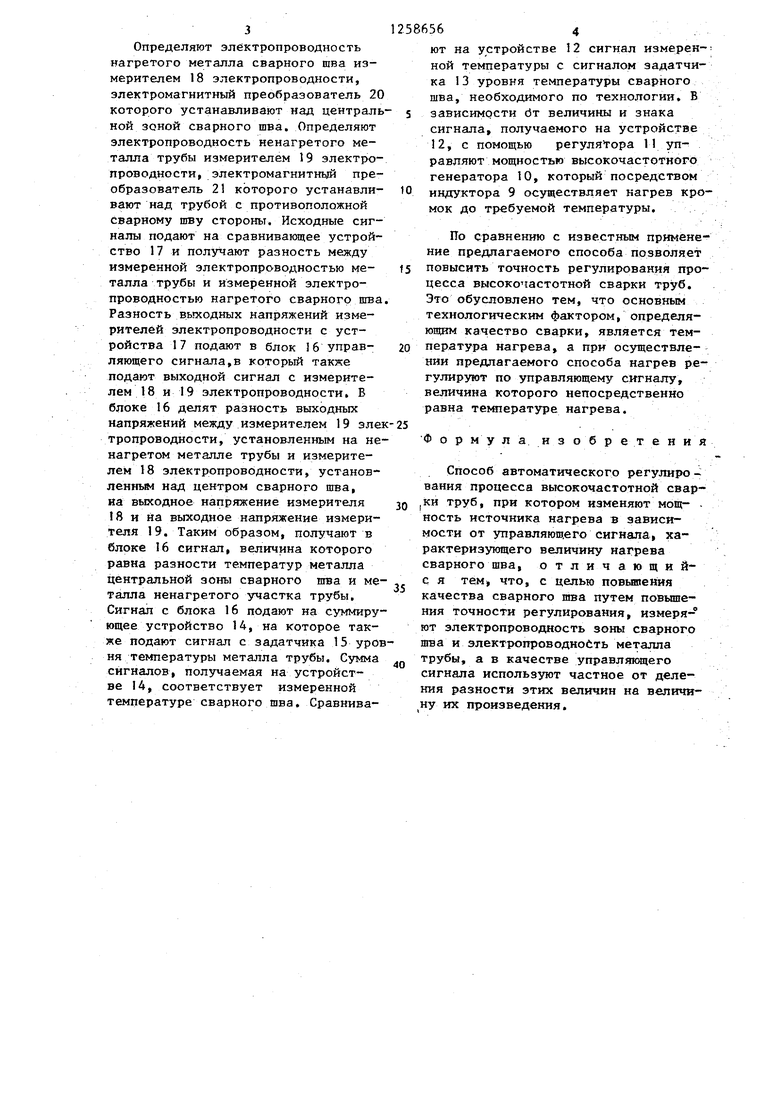

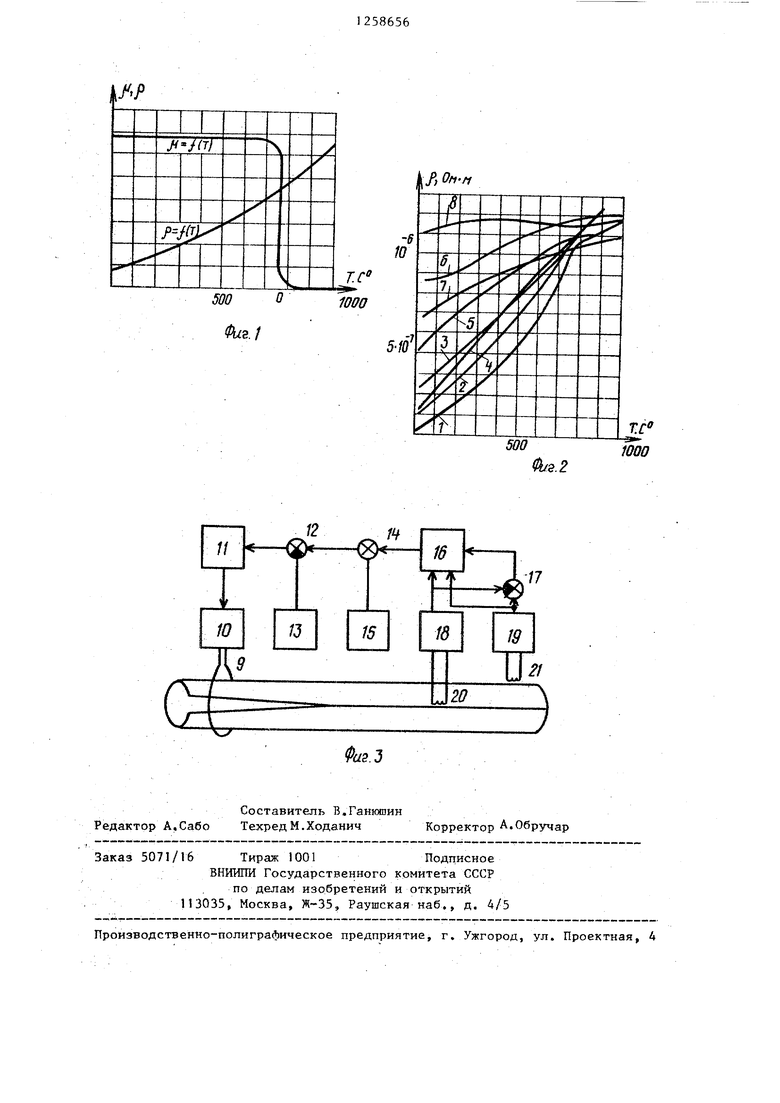

На фиг. 1 показаны графики величин удельного электрического сопротивления Я (величины обратной электропроводности) и магнитной проницаемости ft в зависимости от температуры Т для ферромагнитных материалов; Hia фиг. 2 - зависимости удельного электрического сопротивления от температуры для некоторых сплавов; на фиг. J блок-схема системы автоматического регулирования ДО1Я осуществления предлагаемого способа . .

Как видно из графиков фиг. 1 и фиг. 2 (где кривая 1 - сталь с содержанием углерода 0,05%, кривая 2 У13; кривая 3 - 18ХН8А, кривая 4 - 25ХНВА , кривая 5 - 1X13, 2X13; кривая 6 - Х25, Х27,Х28; кривая 7 - 1Х18Н9Т, 2XJ8H9T; кривая 8 - Х20Н80) , для большинства сплавов изменение удельного электрического сопротивления при изменениях температуры в интервалах до температуры точки магнитных превращений (Кюри) моято считать линейным.

Аналитическая зависимость удельного электрического сопротивления от температуры выражается с достаточной степенью точности формулой

р р(и-ыт),

где р - удельное электрическое сопротивление при ТС; Рд - удельное электрическое сопротивление при ot - температурный коэффициент сопротивления.

На практике обычно контролируют эЛектропроводЯость6 р- металла, для измерения которой есть разработанные методь и приборы. Учитывая что процесс высокочастотной сварки труб происходит при высоких скоростях и тепло от очага сварки не успеет распространиться по всей трубе можно иа трубе,выбрать место ияме- рения электропроводности металла,в котором температура Ту металла не

2586562

зависит от величины нагрева. Металл трубы с противоположной стороны сварного шва имеет обычно температуру окружающей среды. Таким образом, 5 измеряя электропроводность В сварного шва, электропроводность 6 металла трубы, можно получить управляющий сигнал, величина которого соответствует температуре нагрева. Для 10 получения управляющего сигнала измеренные электропроводности металла трубы и сварного шва преобразуются в соответствии со следующим алгоритмом:

15 Т-Т -k 1 е&,

где Т-Т - разность температур зоны сварного шва и металла трубы;

20 k : коэффициент пропорциональности.

В предлагаемом способе при измерении электропроводности 6 сварного шва, электропроводности В металла 25 трубы и при соответствующем преобразовании входных сигналов можно получить информацию (управляющий сигнал) только об изменении температуры сварного шва в процессе сварки, так 30 как температура Т металла трубы постоянна и не зависит от нагрева.Это позволяет с большей точностью регулировать процесс высокочастотной сварки.

, Устройство для реализации способа автоматического регулирования процесса сварки содержит индуктор 9, высокочастотный генератор 10, регулятор 11, сравнивающее устройство 12, задатчик 13 уровня температуры сварного шва, суммирующее устройство 14, задатчик 15 уровня температуры металла трубы, блок 16 управля- нмцего сигнала, сравнивающее устройCTBd I, измерители 18 и 19 электропроводности, электромагнитные преобразователи 20 и 21 измерителей электропроводности (фиг. З),

Автоматическое регулирование процёссом высокочастотной сварки, при котором в качестве управляющего сигнала используют частное от деления разности выходных напряжений измерителей электропроводности ненагретого металла и сварного шва на величину произведения этих напряжений, осуществляется следующим обра3OM,

3

Определяют электропроводность нагретого металла сварного шва измерителем 18 электропроводности, электромагнитный преобразователь 20 которого устанавливают над центральной зоной сварного шва. Определяют электропроводность ненагретого металла трубы измерителем 19 электропроводности, электромагнитный преобразователь 21 которого устанавливают над трубой с противоположной Сварному шву стороны. Исходные сигналы подают на сравнивающее устройство 17 и получают разность между измеренной электропроводностью металла трубы и измеренной электропроводностью нагретого сварного шва Разность выходных напряжений измерителей электропроводности с устройства 17 подают в блок 16 управляющего сигнала,в который также подают выходной сигнал с измерителем 18 и 19 электропроводности, Б блоке 16 делят разность выходных напряжений между измерителем 19 электропроводности, установленным на ненагретом металле трубы и измерителем 18 электропроводности, установ- ленньм над центром сварного шва, на выходное напряжение измерителя 18 и на выходное напряжение измерителя 19. Таким образом, получают в блоке 16 сигнал, величина которого равна разности температур металла центральной зоны сварного шва и металла ненагретого участка трубы. Сигнал с блока 16 подают на суммирующее устройство 14, на которое также подают сигнал с задатчика 15 уровня температуры металла трубы. Сумма сигналов, ползгчаемая на устройстве 14, соответствует измеренной температуре сварного шва. Сравнива586564

ют на устройстве 12 сигнал измерен- ной температуры с сигналом задатчика 13 уровня температуры сварного шва, необходимого по технологии. В 5 зависимости бт величины и знака сигнала, получаемого на устройстве 12, с помощью регулятора 11 управляют мощностью высокочастотного генератора 10, который посредством

0 индуктора 9 осуществляет нагрев кромок до требуемой температуры.

По сравнению с известным применение предлагаемого способа позволяет

5 повысить точность регулирования процесса высокочастотной сварки труб. Это обусловлено тем, что основным технологическим фактором, определяющим качество сварки, является тем0 пература нагрева, а при осуществлении предлагаемого способа нагрев регулируют по управляющему сигналу, величина которого непосредственно равна температуре нагрева.

5.

Ф О р мул а и 3 об р ет е н ия

Способ автоматического регулирования процесса высокочастотной свар- Q Iки труб, при котором изменяют мощ- - ность источника нагрева в зависимости от управляюш,его сигнала, характеризующего величину нагрева сварного шва, отличающнй- с я тем, что, с целью повьипения качества сварного пюа путем повышения точности регулирования, измеря-° ют электропроводность зоны сварного шва и электропроводность металла трубы, а в качестве управлякяцего сигнала используют частное от деления разности этих величин на величину их произведения.

5

500О

Фиг.1

то

/, Он /1

э.2

то

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулированияпРОцЕССА ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU797856A1 |

| Способ автоматического управления процессом высокочастотной сварки | 1977 |

|

SU680836A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1984 |

|

SU1186434A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1982 |

|

SU1042930A2 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1988 |

|

SU1648684A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1977 |

|

SU733918A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU774855A1 |

| Способ автоматического регулирова-Ния пРОцЕССА ВыСОКОчАСТОТНОй CBAP-Ки и уСТРОйСТВО для ЕгО ОСущЕСТВлЕ-Ния | 1979 |

|

SU812472A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1981 |

|

SU988496A1 |

| Способ автоматического управления процессом высокочастотной сварки прямошовных труб | 1975 |

|

SU560716A1 |

Изобретение относится к технологии изготовления труб и может быть использовано для контроля и автоматического регулирования процесса высокочастотной сварки труб. Оно позволяет повысить точность регулирования процесса высокочастотной сварки. Для этого изменяют мощность источника нагрева в зависимости от управляющего сигнала, характеризующего величину нагрева сварного шва, и измеряют электропроводность зоны сварного шва и электропроводность металла трубы. В качестве управляющего сигнала используют частное от деления разности зтих величин на величину их произведения. 3 ил. i (Л С 1C СП 00 0 ел О)

Редактор А,Сабо

Составитель В.Танюшин

Техред М.Ходанич Корректор А.Обручар

Заказ 5071/16 Тираж 1001Подписное

БНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35,, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Авторы

Даты

1986-09-23—Публикация

1985-05-14—Подача