1

Известны установки Для очистки изделий, например стеклянных сосудов, содержащие бесконечный цепной конвейер с вертикальными носителями, удерживающими изделие в нроцессе обработки, и устройства для промывания внутренних наружных поверхностей изделий с одаой или, месколькими неподвижными ваннами, заполняемыми моющи- ми растворами, в которые погружаются изделия вместе с цепным конвейером.

При этом каждый из носителей выпо/шен в виде емкости с гнездом для обрабатывав мого издетшя.

Однако в известных установках нельзя одновременно очищать изделия разли шой формы, и в частности корпуса, поршни и инъекционные иглы медицинских ,

Эти установки не обеспечивают тщательного промывания изделий, поскольку изделия различной степени и..различного характера загрязненности промываются в оьщих ваннах и носители погружаются в мсющий раствор вместе с цепным конвейером. Смешивание различных по химическому составу веществ в моющем растворе вызывает, :

помимо недостаточно {качественного промывания изделий, загрязнение сакшх BatJH, которые приходится часто чистить,

KpOKie того, обработка изделий ногружением в моющую сред;у требует 6oj i;iuoro количества активного вещества в моющем растворе, в то время как непосредственно используется лишь незначительная часть этого вещества.

Цель изобретения - одновременная очист

ка изделий разли шой формы 11овьщ1ение производительности установки.

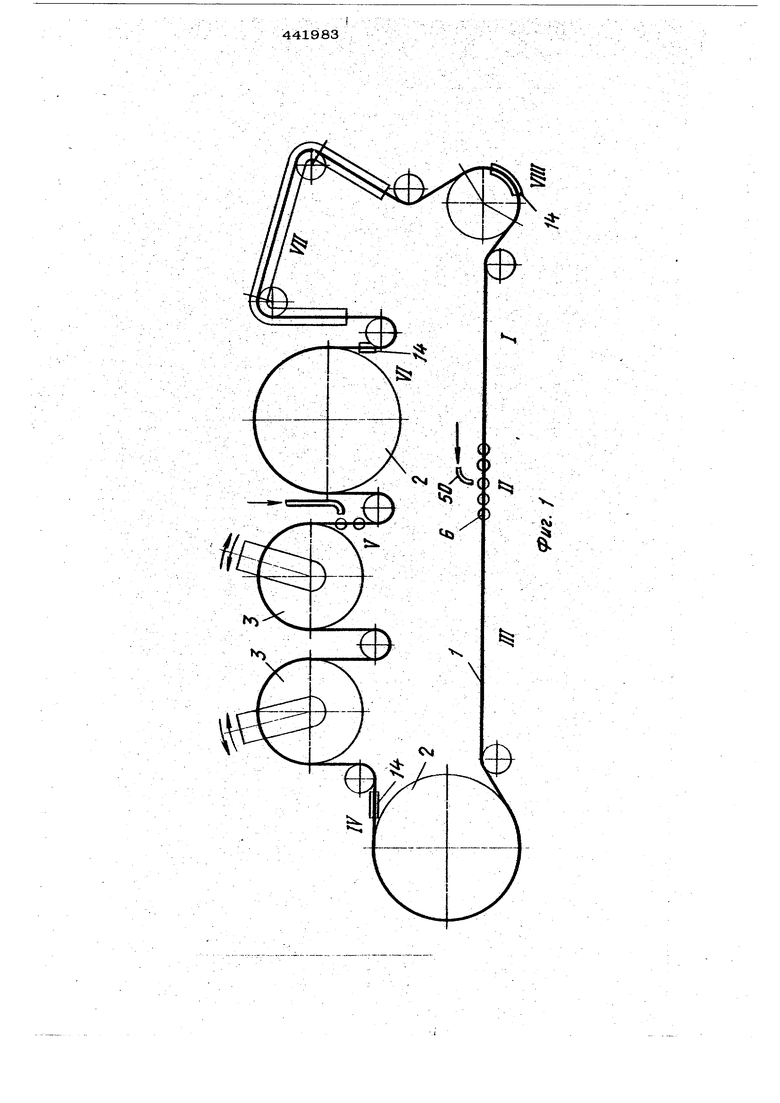

Это достигается тем, что )осители объединены в группы с числом и формой их гнезд, соответствующей набору обрабатываемых изделий, в дне каждого носителя установлен запорный стержневой клапан, а вдоль отдельных участков траектории конвейера под стержнями запорных клапанов смонтированы взаимодействующие с ними неподвижные копиры, служащие для подъема стержней.

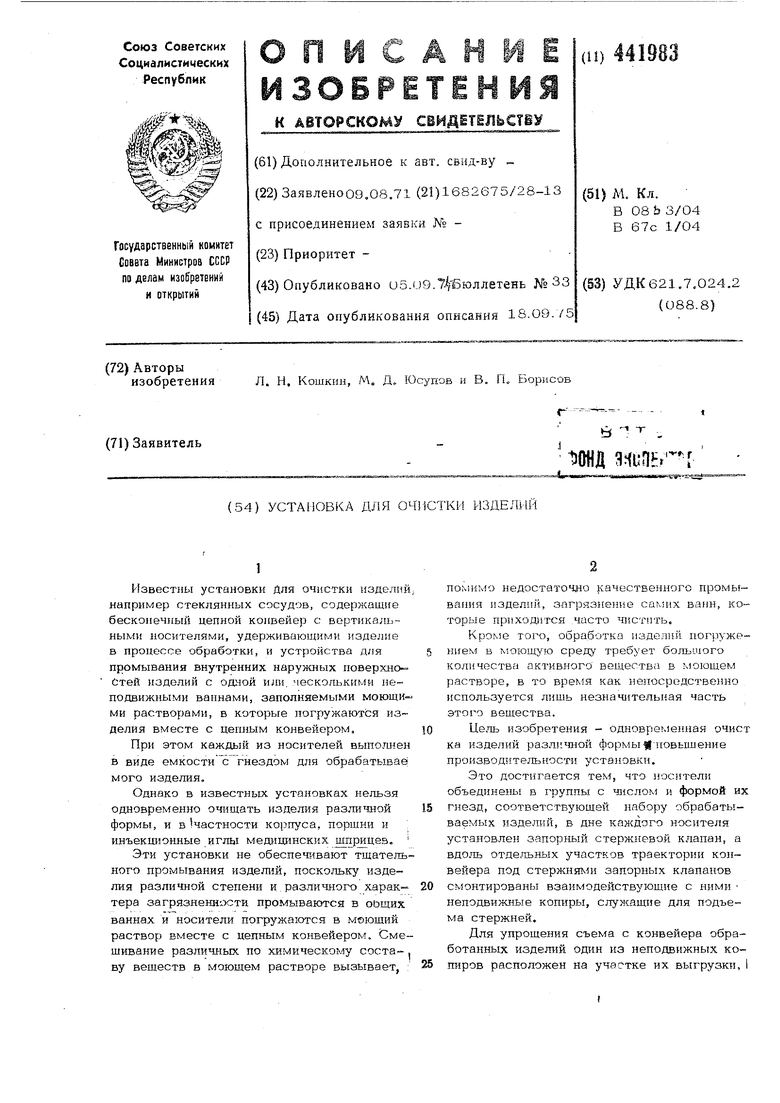

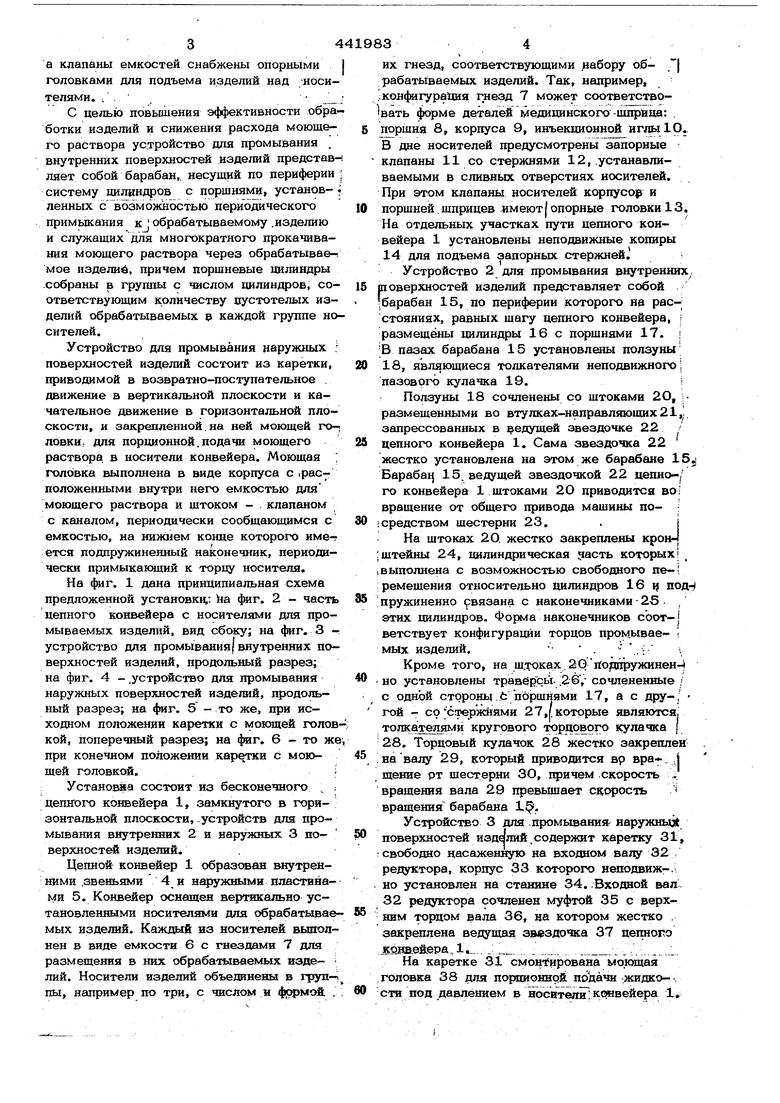

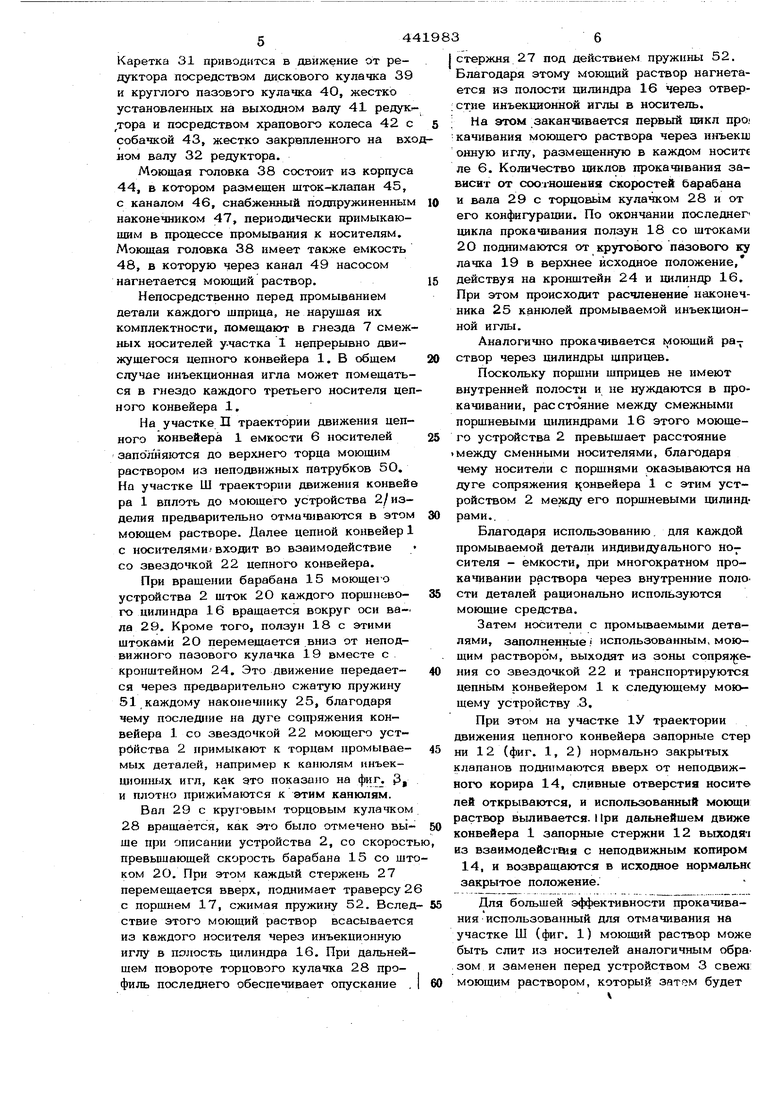

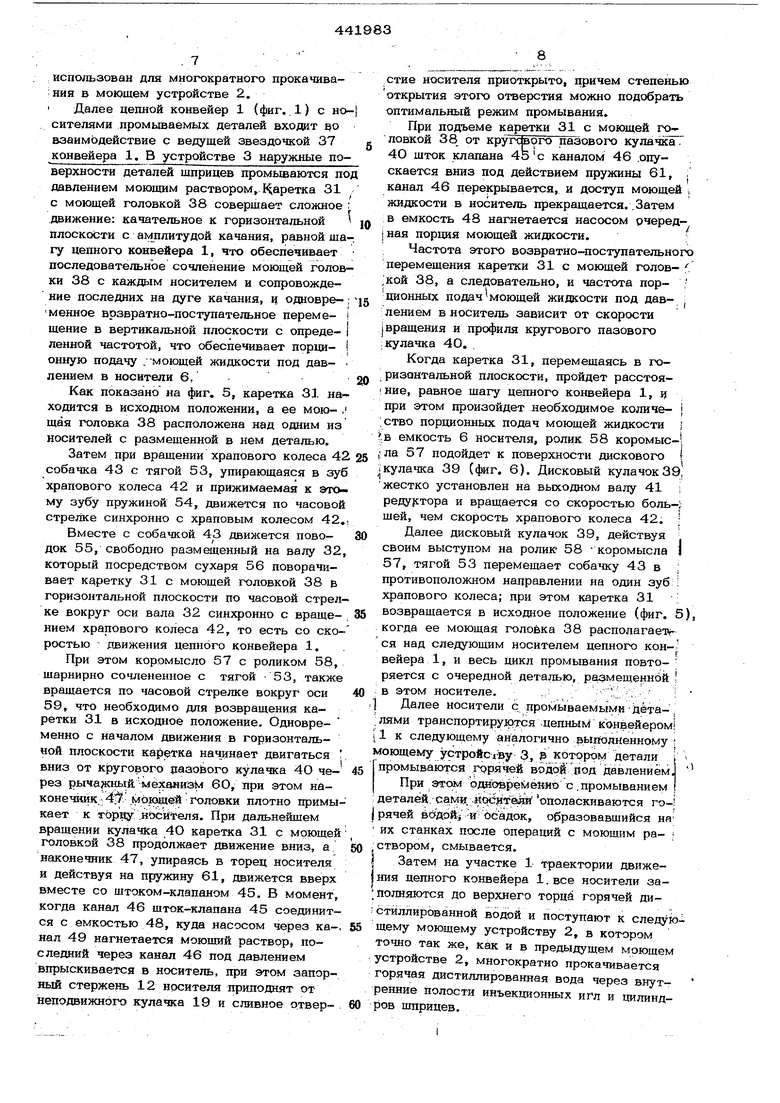

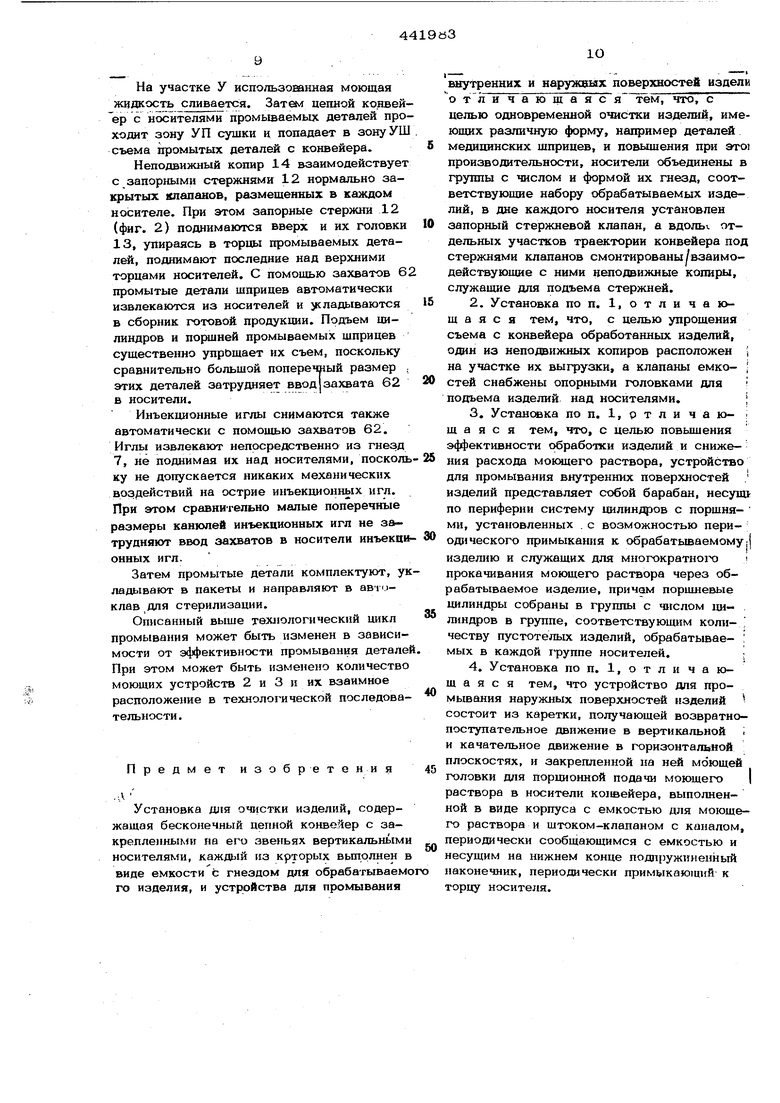

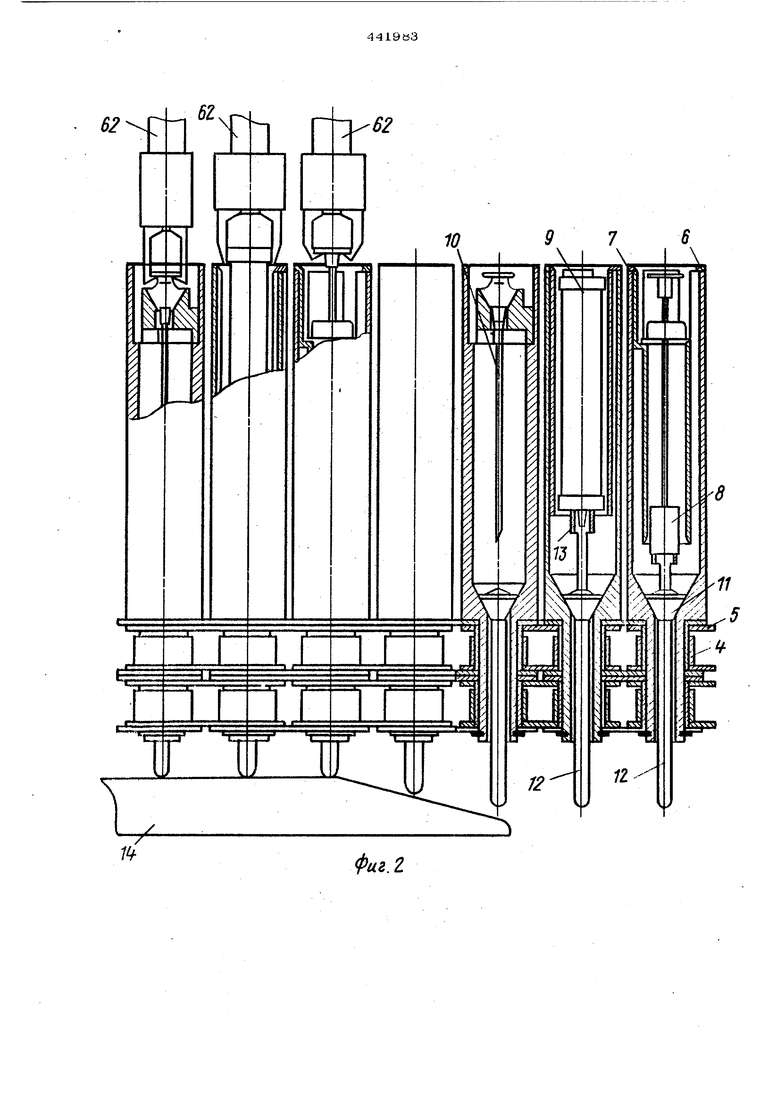

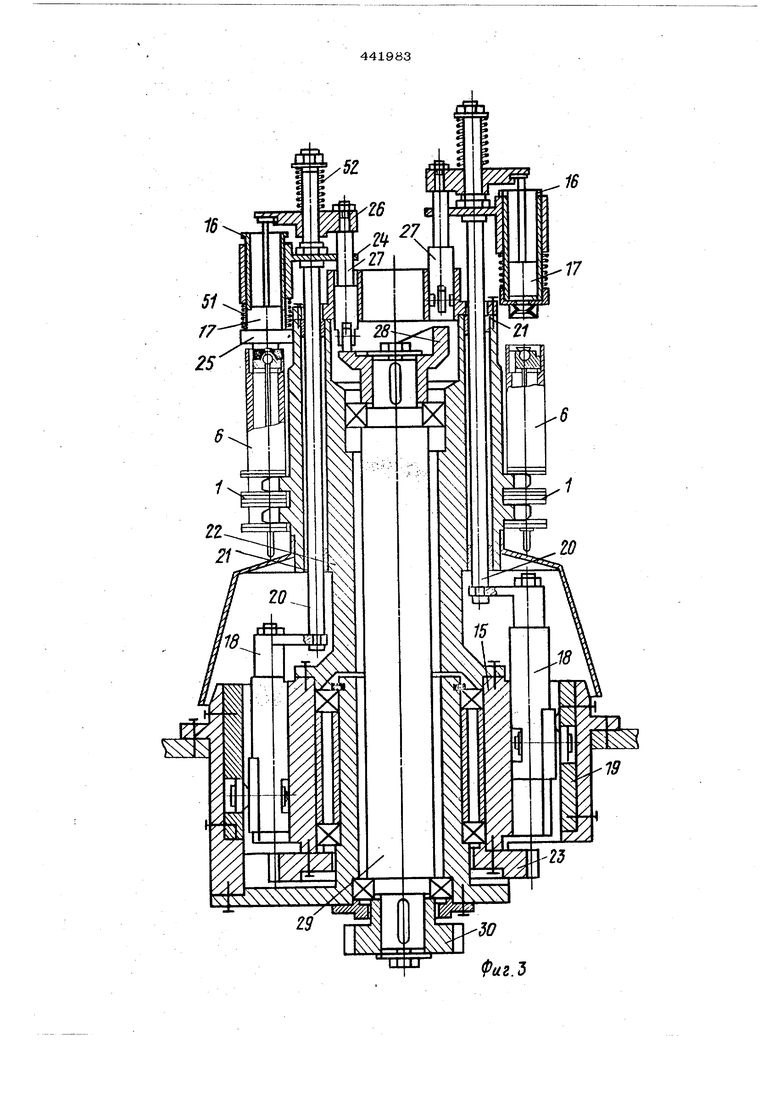

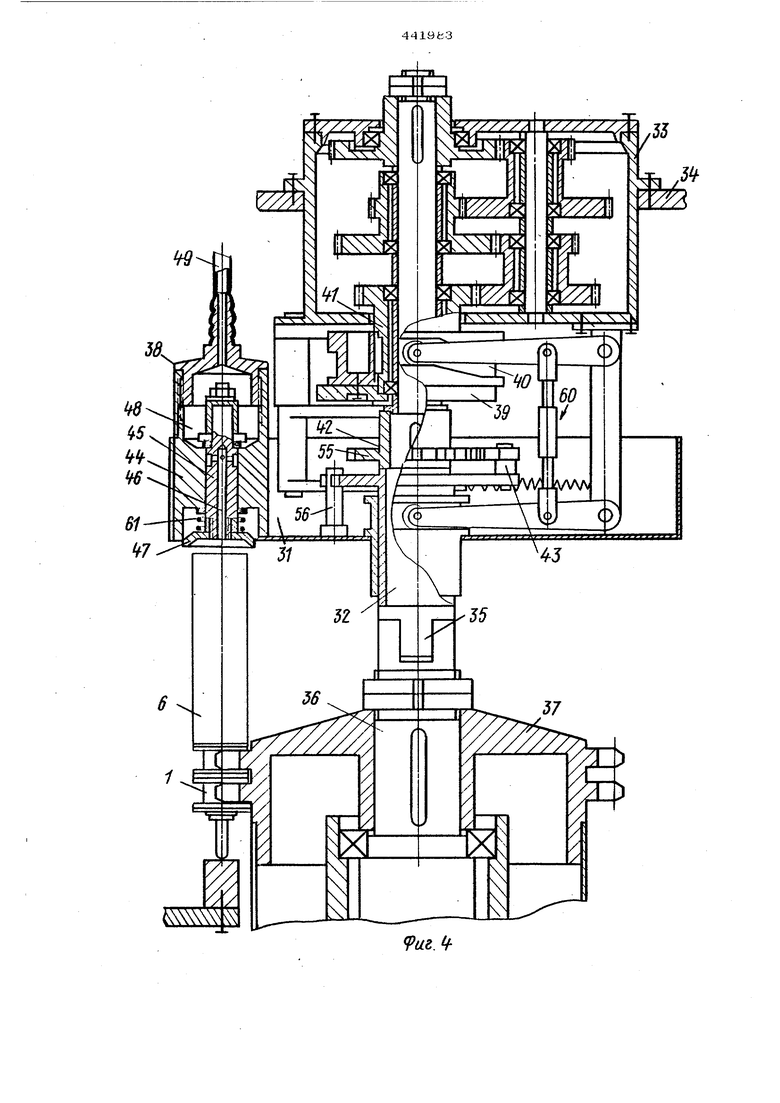

Для упрощения съема с конвейера обработанных изделий один из неподвижных копиров расположен на участке их выгрузки, I а клапаны емкостей снабжены опорными головками для подъема изделий над носителями. . С целью повышения эффективности обра ботки изделий и снижения расхода моющего раствора устройство для промывания , внутренних поверхностей изделий представ ляет собой барабан, несущий по периферии систему цилиндров с порщнями, установленных с возможностью периодического примыкания к обрабатываемому .изделию и служащих для многократного прокачивания моющего раствора через обрабатывавмое изделие, причем порщневые цилиндры собраны в группы с числом цилиндров, соответствующим количеству пустотелых изделий обрабатываемых е каждой группе но сителей. Устройство для промывания наружных поверхностей изделий состоит из каретки, приводимой в возвратно-поступательное движение в вертикальной плоскости и качательное движение в горизонтальной плоскости, и закрепленной. на ней моющей головкиг для порционной. моющего раствора в носители конвейера. Моющая головка выполнена в виде корпуса с расположенными внутри него емкостью для моющего раствора и щтоком - клапаном с каналом, периодически сообщающимся с емкостью, на нижнем конце которого имеется подпружиненный наконечник, периодически примыкающий к торцу носителя. На фиг. 1 дана принципиальная схема предложенной установку: 1на фиг. 2 - часть цепного конвейера с носителями для промываемых изделий, вид сбоку; на фиг. 3 устройство для промывания I внутренних поверхностей изделий, продольный разрез; на фиг. 4 - .устройство для промывания наружных поверхностей изделий, продольный разрез; на фиг. 5 - то же, при исходном положении каретки с моющей голов кой, поперечный разрез; на фиг. 6 - то ж при конечном положении каретки с моющей головкой. Установка состоит из бесконечного , ; цепного конвейера 1, замкнутого в горизонтальной плоскости, -устройств для промывания внутренних 2 и наружных 3 поверхностей изделий.. Цепной конвейер 1 образован ш утренними .звеньями 4 и наружными пластинами 5. Конвейер оснашен верэякально установленными носителя1ли для обрабатывае мых изделий. Каждый из носителей выполнен в виде емкости 6 с гнездами 7 для размещения в них обрабат лваемых издеЛИЙ. Носители изделий объединены в группы, например по три, с числом и формой . 34 их гнезд, соответствующими .набору об- j рабатываемых изделий. Так, например, :конфигура5ция гнезд 7 может соответствовать форме деталей медицинского-щпрйца: . порщня 8, корпуса 9, инъекционной игда lO., В дне носителей предусмотрены запорные клапаны 11 со стержнями 12, .устанавливаемыми в сливных отверстиях носителей. При этом клапаны носителей корпусор и поршней. щприцев имеют| опорные головки 13. На отдельных участках пути цепного конвейера 1 установлены неподвижные копиры 14 для подъема запорных стержней. Устройство 2 для промывания внутренних, поверхностей изделий представляет собой барабан 15, по периферии которого на рас-: стояниях, равных щагу цепного конвейера, размещены цилиндры 16 с порщнями 17. 1 В пазах барабана 15 установлены ползуны 18, являющиеся толкателями неподвижного | пазового кулачка 19.i Ползуны 18 сочленены со щтоками 2О, : размещенными во втулках-направл1аощих21,. запрессованных в едущей звездочке 22 / цепного конвейера 1. Сама звездочка 22 жестко установлена на этом же барабане 15 Бараба1|| 15, ведущей звездочкой 22 цепно-/ го конвейера 1 щтоками 2О приводится во вращение от общего привода мащины по- : Средством щестерни 23. На щтоках 20. жестко закреплены крон-} щтейны 24, цилиндрическая засть которых выполнена с возможностью свободного пе-, ремещения относительно цилиндров 16 ij под- пружиненно срвязана с наконечниками 25 , этих цилиндров. Форма наконечников сЬответствует конфигурации торцов пром.ывае-р i мых изделий. . ..; Кроме того, на щ.токах 2Оп;оргЕру)1а1нен-4 но установлены траверсы. |26, сочлененные . с одной cTOpoHbi t порщнями 17, а с Дру-, гой - со стержнями 27.которые являются, толкатетшми кругового торцового кулачка 28. Торцовый кулачок 28 жестко закреплен иа валу 29, который приводится вр вра щение рт шестерни ЗО, причем скорость . вращения вала 29 превышает ct opoctb . вращения барабана Устройство 3 для .промывания- наружны поверхностей изделий, со держит каретку 31, свободно дасаженную на входном валу 32 редуктора, корпус 33 которого неподвиж-. но установлен на станине 34. .Входной вал 32 редуктора сочленен муфтой 35 с верхним торцом вала 36, на котором жестко . закреплена ведущая звездочка 37 цепного койЕьейераД.... ;.;.. ,... и 1.. На каретке 31 смонтирована мо.ющая головка 38 для поркноннрй. подачи жидкости под давлением в носителЁП рнвейера 1 Каретка 31 приводится в движение от редуктора посредством дискового кулачка 39 и круглого пазового кулачка 40, жестко установленных на выходном валу 41 редук тора и посредством храпового колеса 42 с собачкой 43, жестко закрепленного на ном валу 32 редуктора. Моющая головка 38 состоит из корпуса 44, в котором размещен шток-клапан 45, с каналом 46, снабженный подпружиненным наконечником 47, периодически примыкающим в процессе промывания к носителям. Моющая головка 38 имеет также емкость 48, в которую через канал 49 насосом нагнетается моющий раствор. Непосредственно перед промыванием детали каждого щприца, не нарушая их комплектности, помещают в гнезда 7 смеж ных носителей у-частка 1 непрерывно движущегося цепного конвейера 1. В общем случае инъекционная игла может помещать ся в гнездо каждого третьего носителя цеп ного конвейера 1, На участке Л траектории движения цепного конвейера 1 емкости 6 носителей заполняются до верхнего торца моющим раствором из неподвижных патрубков 50, На участке Ш траектории движения конвей ра 1 вплоть до моющего устройства 2/изделия предварительно отмачиваются в этом моющем растворе. Далее цепной конвейер 1 с носителями входит во взаимодействие со звездочкой 22 цепного конвейера. При вращении барабана 15 моющего устройства 2 шток 2О каждого поршневого цилиндра 16 вращается вокруг оси вала 29. Кроме того, ползун 18 с этими щтокамй 2О перемещается вниз от неподвижного пазового кулачка 19 вместе с кронштейном 24. Это движение передается через предварительно сжатую пружину 51 каждому наконечнику 25, благодаря чему последние на дуге сопряжения конвейера 1 со звездочкой 22 моющего устрбйства 2 примыкают к торцам промываемых деталей, например к канюлям инъекШ10НШЛХ игл, как это показано на фиг Р, и плотно прижимаются к этим канюлям. Вал 29 с круговым торцовым кулачком 28 вращается, как это было отмечено выше при описании устройства 2, со скорост превышающей скорость барабана 15 со шт ком 2О. При этом каждый стержень 27 перемещается вверх, поднимает траверсу 2 с поршнем 17, сжимая пружину 52. Вслед ствие этого моющий раствор всасывается из каждого носителя через инъекционную иглу в полость цилиндра 16. При дальнейшем повороте торцового кулачка 28 профиль последнего обеспечивает опускание 4 6 стержня 27 под действием пружины 52. Благодаря этому моющий раствор нагнетается из полости цилиндра 16 через отверстие инъекционной иглы в носитель. На этом заканчивается первый цикл про; качивания моющего раствора через инъекц) онную иглу, размещенную в каждом носите ле 6. Количество циклов прокачивания зависит от соотношеиня скоростей барабана и вала 29 с торцовьгм кулачком 28 и от его конфигурации. По окончании последнег цикла прокачивания ползун 18 со штоками 20 поднимаются от кругового пазового ку лачка 19 в верхнее исходное положение, действуя на кронштейн 24 и цилиндр 16. При этом происходит расчленение наконечника 25 канюлей промываемой инъекционной иглы. Аналогично прокачивается моющий раствор через цилиндры шприцев. Поскольку поршни шприцев не имеют внутренней полости и не нуждаются в прокачивании, расстояние между смежными поршневыми цилиндрами 16 этого моющего устройства 2 превышает расстояние между сменными носителями, благодаря чему носители с поршнями оказываются на дуге сопряжения 1 онвейера 1 с этим устройством 2 между его поршневыми цилиндрами.. Благодаря использованию. для каждой промываемой детали индивидуального носителя - емкости, при многократном прокачивании раствора через внутренние поло, сти деталей рационально используются моющие средства. Затем носители с промываемыми деталями, заполненные использованным, моющим раствором, выходят из зоны сопря)| ения со звездочкой 22 и транспортируются цепным конвейером 1 к следующему моющему устройству .3, При этом на участке 1У траектории движения цепного конвейера запорные стер ни 12 (фиг. 1, 2) нормально закрытых клапанов поднимаются вверх от неподвижого корира 14, сливные отверстия носите ей открываются, и использованный моющи аствор выливается. 11ри дальнейшем движе онвейера 1 запорные стержни 12 выходяч из взаимодейстшя с неподвижным копиром 14, и возвращаются в исходное нормальш закрытое положение. Для большей эффективности прокачивания использованный для отмачивания на участке Ш (фиг. 1) моющий раствор може быть слит из носителей аналогичным образом и заменен перед устройством 3 свеж моющим раствором, который затем будет

использован для многократного прокачивания в моющем устройстве 2, Далее цепной конвейер 1 (фиг.. 1) с носителями промываемых деталей входит во взаимодействие с ведущей звездочкой 37 конвейера 1. В устройстве 3 наружные поверхности деталей щприцев промываются под давлением моющим раствором, 1 аретка 31 с моющей головкой 38 соверщает сложное движение: качательное к горизонтальной плоскости с амплитудой качания, равной щагу цепного конвейера 1, что обеспечивает последовательное сочленение моющей головки 38 с каждым носителем и сопровождение последних на дуге качания, ч одновре ; менное возвратно-поступательное переме- i щение в вертикальной плоскости с опреде- I ленной частотой, что обеспечивает порционную подачу . -моющей жидкости под дав- лением в носители 6,

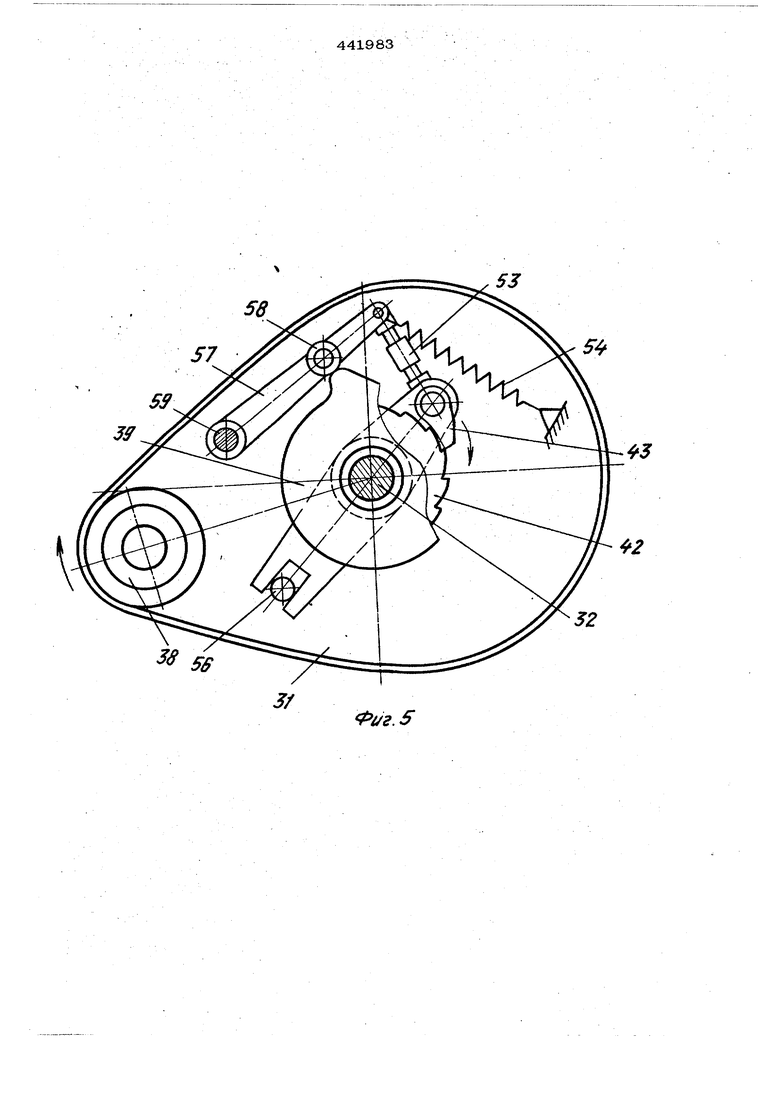

Как показано на фиг. 5, каретка 3J. находится в исходном положении, а ее мою- . щая головка 38 расположена над одним из носителей с размещенной в нем деталью.

Затем при вращении храпового колеса 42 собачка 43 с тягой 53, упирающаяся в зуб храпового колеса 42 и прижимаемая к этому зубу пружиной 54, движется по часовой стрелке синхронно с храповым колесом 42.:

Вместе с собачкой 43 движется поводок 55, свободно размнценный на валу 32, который посредством сухаря 56 поворачивает каретку 31 с моющей головкой 38 в горизонтальной плоскости по часовой стрелке вокруг оси вала 32 синхронно с вращением храпового колеса 42, то есть со скоростью движения цепного конвейера 1.

При этом коромысло 57 с роликом 58, щарнирно сочлененное с тягой -53, также вращается по часовой стрелке вокруг оси 59, что необходимо для возвращения каретки 31 в исходное положение. Одновременно с началом движения в горизонтальной плоскости каретка начинает двигаться , вниз от кругового разового кулачка 4О через мёхадизм 60, при этом наконечник. 4.моющей головки плотно примыкает к торвдг .носителя. При дальнейшем вращении кулачка 4О каретка 31 с моющей головкой 38 продолжает движение вниз, а наконечник 47, упираясь в торец носителя и действуя на пружину 61, движется вверх вместе со щтоком-клапаном 45. В момент, когда канал 46 шток-клапана 45 соединится с емкостью 48, куда насосом через ка-, нал 49 нагнетается моющий раствор, последний через канал 46 под давлением впрыскивается в носитель, при этом запорный стержень 12 носителя приподнят от неподвижного кулачка 19 и сливное отверстие носителя приоткрыто, причем степенью открытия этого отверстия можно подобрать оптимальный режим промывания.

При подъеме каретки 31 с моющей головкой 38 от кругс|вого пазового кулачка. 40 щток клапана 45с каналом 46 .опускается вниз под действием пружины 61, / канал 46 перекрывается, и доступ моющей , жидкости в носитель прекращается.. Затем в емкость 48 нагнетается насосом очередI ная порция моющей жидкости.|

Частота этого возвратно-поступательного перемещения каретки 31 с моющей голов- . IKOA 38, а следовательно, и частота порционных подачмоющей жидкости под дав- j лением в носитель зависит от скорости j вращения и профиля кругового пазового .кулачка 40.

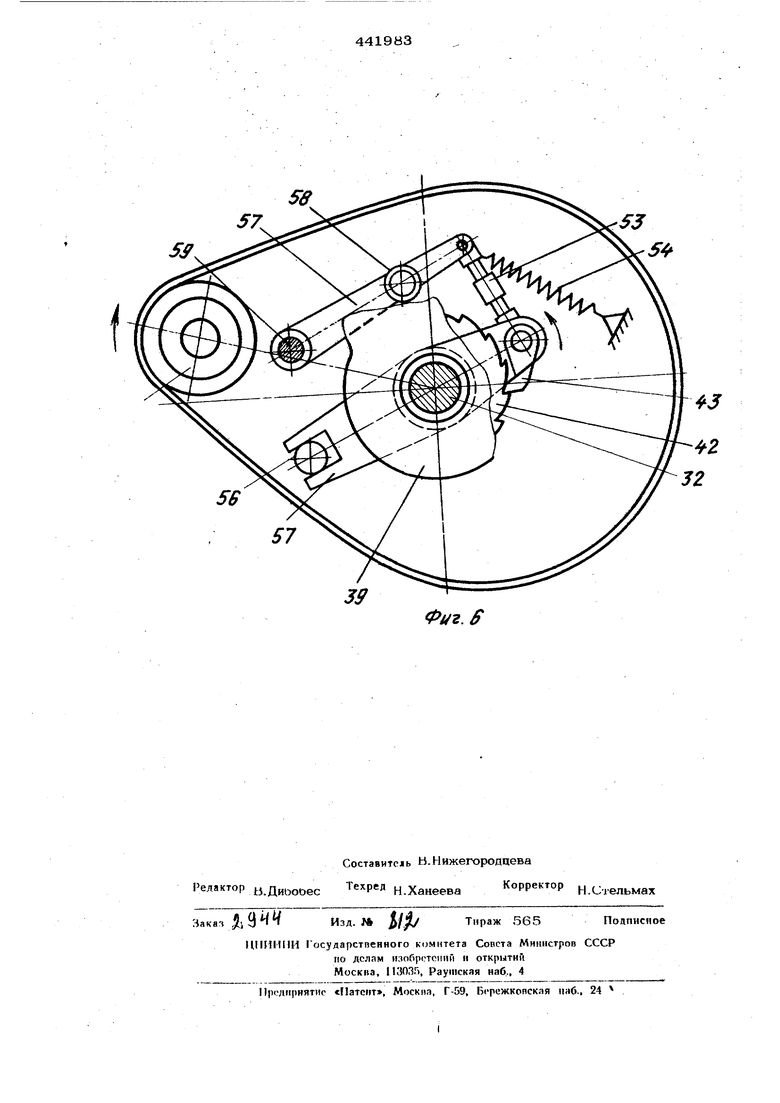

Когда каретка 31, перемещаясь в го ризонтальной плоскости, пройдет расстоя: ние, равное щагу цепного конвейера 1,1} при этом произойдет необходимое количе.ство порционных подач моющей жидкости .в емкость 6 носителя, ролик 58 коромыс,: ла 57 подойдет к поверхности дискового i кулачка 39 (фиг. 6). Дисковый кулачок 39

жестко установлен на выходиом валу 41 реду}стора и вращается со скоростью большей, чем скорость храпового колеса 42.

Далее дисковый кулачок 39, действуя своим выступом на ролию 58 коромысла i 57, тягой 53 перемещает собачку 43 в ; противоположном направлении на один зуб : храпового колеса; при этом каретка 31 . возвращается в исходное положение (фиг. 5) когда ее моющая головка 38 располагаетг ся над следующим носителем цепного конвейера 1, и весь цикл промывания повторяется с очередной деталью, размещенной I в этом носителе.,: . / /. / i

I Далее носители с. промываемыми йёта лями транспортируются -цепньш конвейером i 1 к следующему аналогично выполненному | моющему устройс1-ву 3, Р котором Детали i промываются .горячей водой под давлением

При этом Ьдаэ ремёИно с .промыванием

деталей.-сами,йойртвлй ополаскиваются гоj рячей вбйрй-j -й-осадок, образовавшийся ня

их станках после операций с моюшим ра- ;

створом, смывается.

Затем на участке 1 траектории движения цепного конвейера 1.все носители заПолняются до верхнего торцй горячей дистиллированной водой и поступают к следующему моющему устройству 2, в котором точно так же, как и в предыдущем моющем устройстве 2, многократно прокачивается горячая дистиллированная вода через внутренние полости инъекционных иГл и цилиндров шприцев.

9 На участке У использова1шая моющая жидкость сливается. Затем цепной конвей ер с нос 1телямйГ промьшаемых деталей про ходит зону УП сушки и попадает в зонуУШ съема iipoMbiTbix деталей с конвейера. Неподвижный копир 14 взаимодействует с запорными стержнями 12 нормально закрытых 1спапанов, размешенных в каждом носителе. При этом запорные стержни 12 (фиг. 2) поднимаются вверх и их головки 13, упираясь в торцы промываемых детал, поднимают последние над верхними торцами носителей, С помощью захватов 6 промытые детали шприцев автоматически извлекаются из носителей и 5кладываются в сборник готовой продукции. Подъем цилиндров и поршней промываемых шприцев существенно упрощает их съем, поскольку сравнительно большой поперечный размер этих деталей затрудняет ввод захвата 62 в носители. Инъекционные иглы снимаются также автоматически с помощью захватов 62. Иглы извлекают непосредственно из гнезд 7, не поднимая их над носителями, поскол ку не допускается никаких механических воздействий на острие инъекционнь1х игл. При этом сравнительно малые поперечные размеры канюлей инъекционных игл не затрудняют ввод захватов в носители инъекц онных игл. Затем промытые детали комплектуют, у ладывают в пакеты и направляют в автиклав,для стерилизации. Описанный выше технологический цикл промывания может быть изменен в зависимости от эффективности промывания детале При этом может быть изменено количество моюших устройств 2 и 3 и их взаимное расположение в технологической последова тельности . Предмет изобрете ни я Установка для OHIICTKH изделий, содержащая бесконечный цепной конвейер с закрепленными на его звеньях вертикальнЬ1м носителями, каждый из крторых вьшол1иен виде емкости с гнездом для обрабатываем го изделия, и устройства для промывания

lO внутренних и наружщях поверхностей изделн о т л ичающаяс , что, с целью одновременной очистки изделий, имеющих различную форму, например деталей медицинских шприцев, и повышения при это1 производительности, носители объединены в группы с числом и формой их гнезд, соответствующие набору обрабатываемых изделий, в дне каждого носителя установлен запорный стержневой клапан, а вдольх отдельных участков траектории конвейера под стержнями клапанов смонтированы/взаимодействуюише с ними неподвижные копиры, служащие для подъема стержней. 2.Установка поп. 1, отлича ющ а я с я тем, что, с целью упрощения съема с конвейера обработанных изделий, один из неподвижных копиров расположен на участке их выгрузки, а клапаны емкостей снабжены опорными головками для подъема изделий над носителями, 3.Установка по п, 1, отлича ющ а я с я тем, что, с целью повышения эффективности обработки изделий и снижения расхода моющего раствора, устройство для промывания внутренних поверхностей изделий представляет собой барабан, несупц по периферии систему цилиндров с поршня- ми, установленных . с возможностью периодического примыкания к обрабатываемому-j изделию и служащих для многократно1Х) i прокачивания моющего раствора через обрабатываемое изделие, причем поршневые цилиндры собраны в группы с Ч1сслом 1шлиндров в группе, соответствуюшим количеству пустотелых изделий, обрабатываемых в каждой группе носителей. 4.Установка по п. 1, о т л и ч а ющ а я с я тем, что устройство для промывания наружных поверхностей изделий состоит из каретки, получающей возвратнопоступательное движение в вертикальной I и качательное движение в горизонтальной плоскостях, и закрепленной на ней моющей головки для порционной подачи моющего | раствора в носители конвейера, выполненной в виде корпуса с емкостью для моющего раствора и штоком-клапаном с каналом, периодически сообщающимся с емкостью и несущим на нижнем конце )ужиненный наконечник, периодически примыкающий к торцу носителя.

фиг. 2

9az.i 5S Ф{/г.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Машина для мойки и сушки бутылок и подобной тары | 1973 |

|

SU494342A1 |

| Устройство для автоматической смены инструментальных блоков роторно-конвейерных линий | 1983 |

|

SU1161322A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Автомат для горячего нанесения покрытий на трубы | 1981 |

|

SU998576A1 |

| Роторно-конвейерная машина | 1988 |

|

SU1574479A1 |

| ВСЕСОЮЗНАЯ Iшшно-кх>&;;г:г ?(4БИБЛИО^Т(<Д J | 1972 |

|

SU349509A1 |

| Роторно-конвейерная машина | 1978 |

|

SU831627A1 |

| Роторно-конвейерная машина для переработки реактопластов | 1980 |

|

SU870173A1 |

Авторы

Даты

1974-09-05—Публикация

1971-08-09—Подача