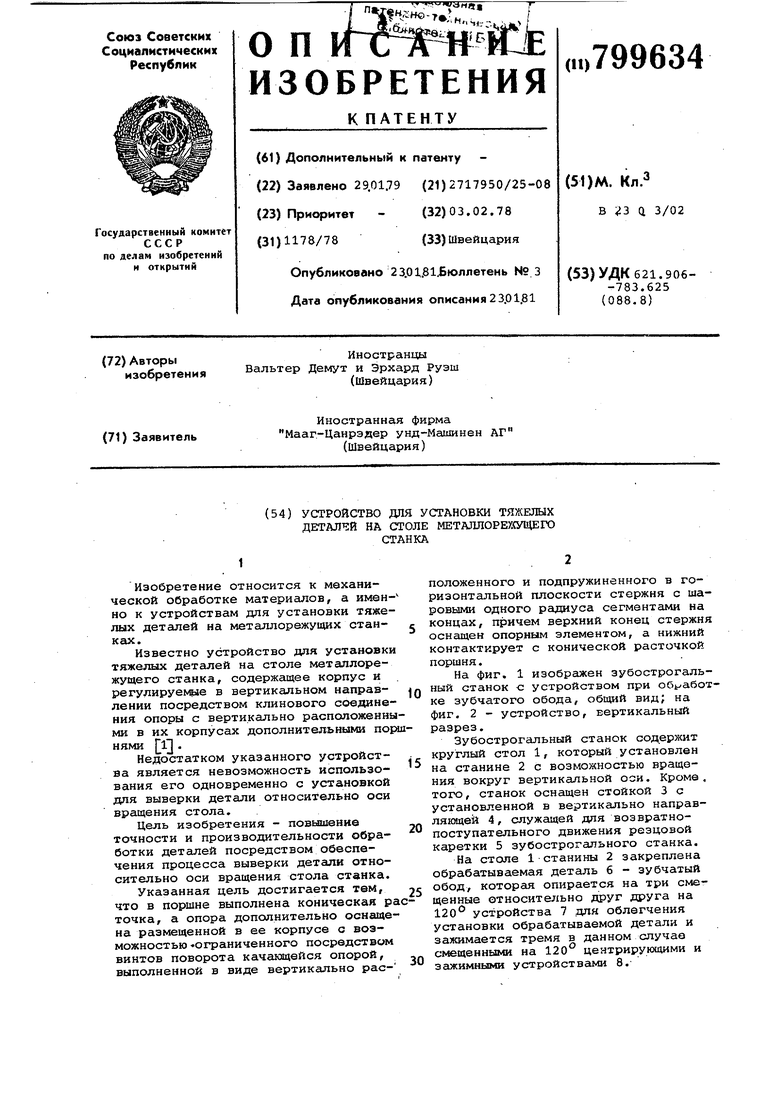

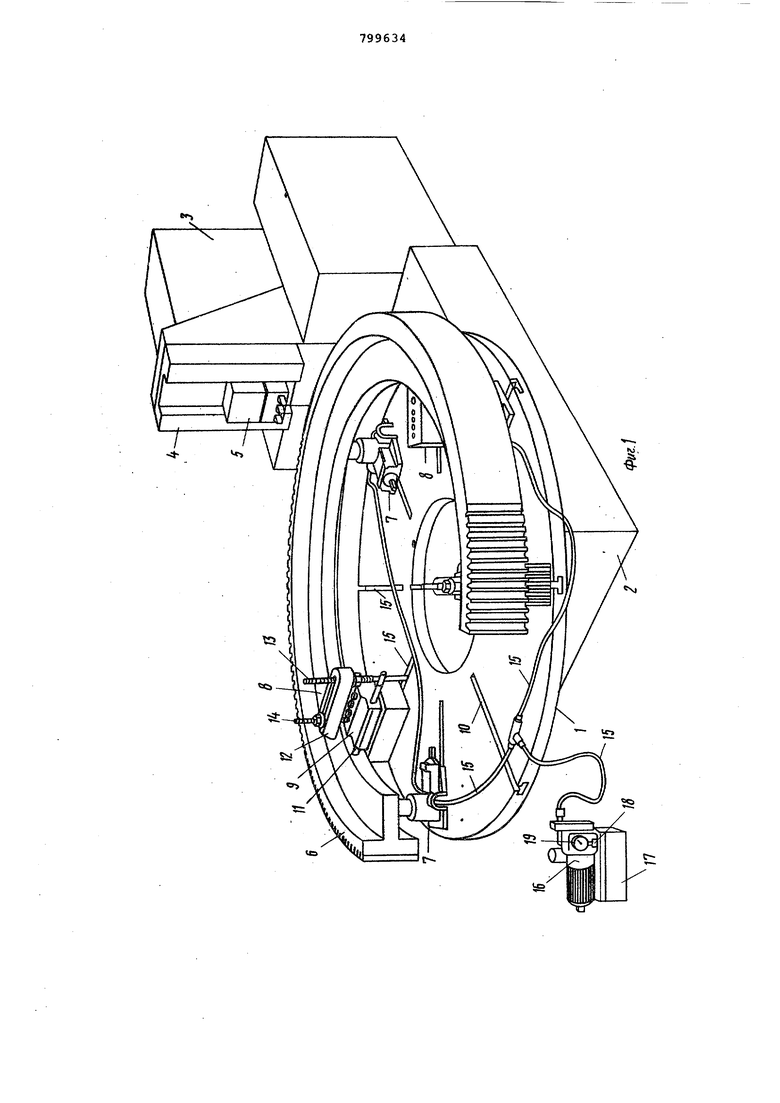

Центрирующие и зажимные устройства 8 имеют соответствующий узел 9, который зажимается в Ттобразном пазе 10 стола 1 станка и содержит горизонтальный, относительно стола 1 станка, радиально расположенный ходовой винт 11, ходовой винт 11 вращается гаечным ключом и развивает радиально направленную силу необходимую для центрирование и крепления обрабатываемой детали 6. Кроме того, Кс1ждое центрирующее и зажимное устройство 8 оснащено расположенным зъаае ходового винта 11 прихватом 12, который опирается одним концом на зажимной болт 13, закрепленный в Т-образном пазе 10, а другим концом давит на деталь 6 посредством зажимного болта 14, закрепленного в Т-образном пазе 10. Вместо ручных центрирукицих и зажимных устройств 8 могут быть использованы гидравлические зажимные устройства.

Устройства 7 для облегчения установки обрабатываемой детали б приводятся в действие с помощью гидравлического привода посредством подклю ченного через напорный шланг 15 к насосу 16, к которому подается рабочая жидкость из бака 17 под давление регулируемым вентилем 18 и контролируемым манометром 19.

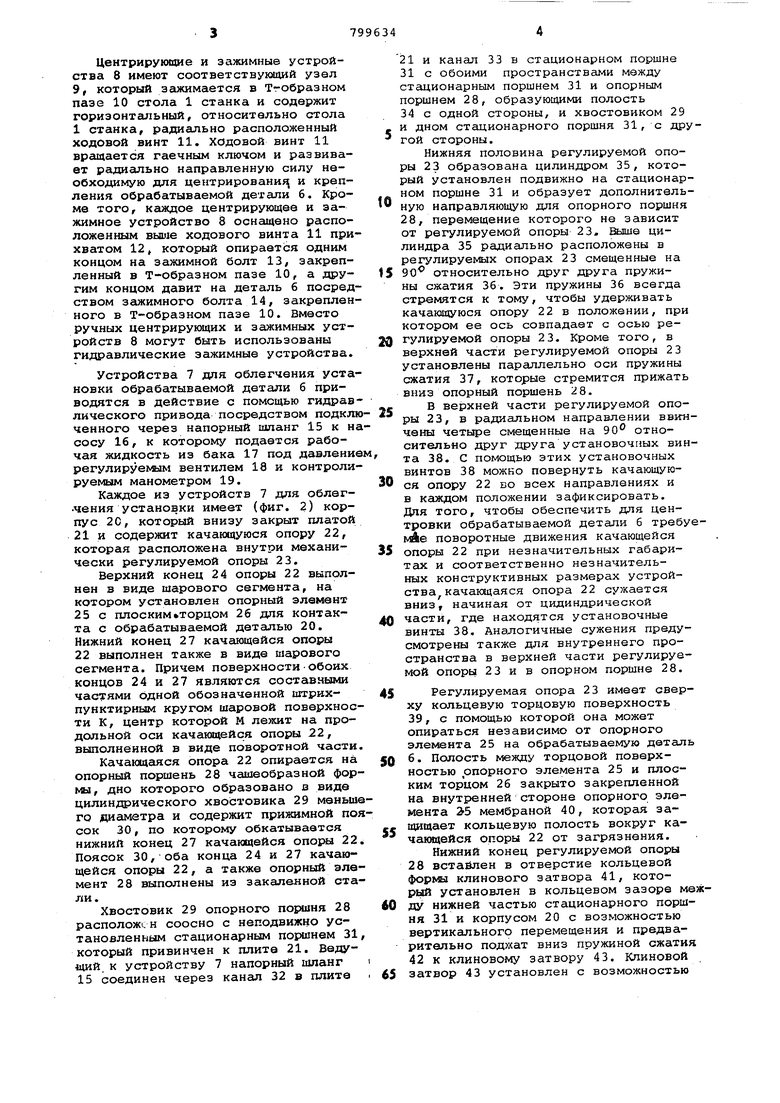

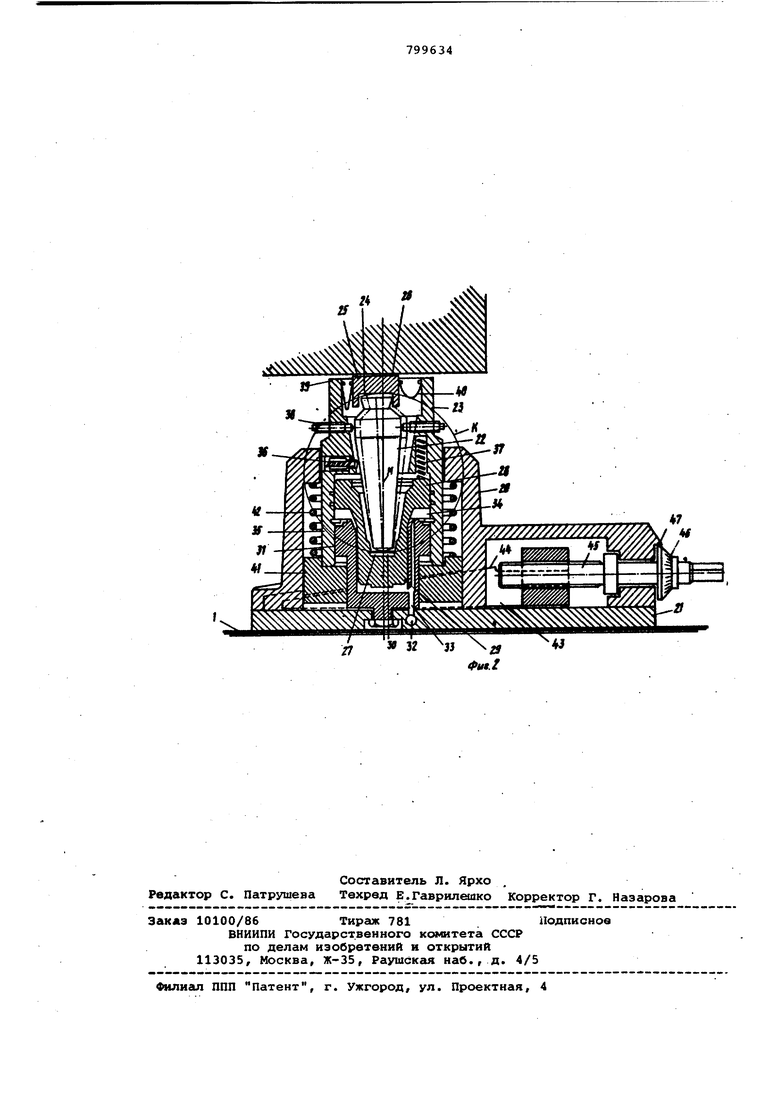

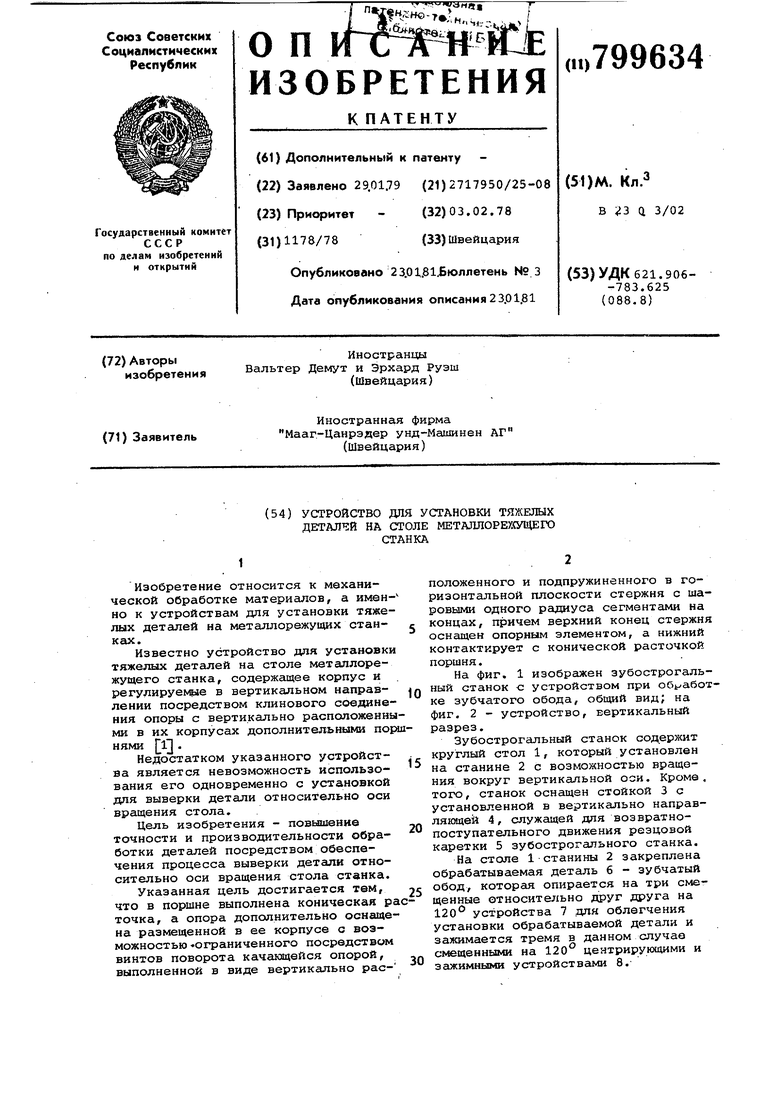

Каждое из устройств 7 для облегчения установки имеет (фиг. 2) корпус 20, который внизу закрыт платой

21и содержит качающуюся опору 22, которая расположена внутри механически регулируемой опоры 23.

Верхний конец 24 опоры 22 выполнен в виде шарового сегмента, на котором установлен опорный элемент 25 с плоскимторцом 26 для контакта с обрабатываемой деталью 20. Нижний конец 27 качающейся опоры

22выполнен также в виде шарового сегмента. Причем поверхности обоих концов 24 и 27 являются составными частями одной обозначенной штрихпунктирным кругом шаровой поверхности К, центр которой М лежит на продольной оси качающейся опоры 22, выполненной в виде поворотной части.

Качающаяся опора 22 опирается на опорный поршень 28 чашеобразной формы, дно которого образовано в виде цилиндрического хвостовика 29 меньшего диаметра и содержит прижимной поясок 30, по которому обкатывается нижний конец 27 качающейся опоры 22. Поясок 30, оба конца 24 и 27 качающейся опоры 22, а также опорный элемент 28 выполнены из закаленной стали.

Хвостовик 29 опорного поршня 28 расположен соосно с неподвижно установленным стационарным поршнем 31, который привинчен к плите 21. Веду«ций. к устройству 7 напорный шланг 15 соединен через канал 32 в плите

21 и канал 33 в стационарном поршне 31 с обоими пространствс1ми между стационарным поршнем 31 и опорньом поршнем 28, образующими полость 34 с одной стороны, и хвостовиком 29 и дном стационарного поршня 31, с дргой стороны.

Нижняя половина регулируемой опоры 23 образована цилиндром 35, который установлен подвижно на стационарном поршне 31 и образует дополнительную направляющую для опорного поршня 28, перемещение которого не зависит от регулируемой опоры 23. Выше цилиндра 35 радиально расположены в регулируемых опорах 23 смещенные на 90 относительно друг друга пружины сжатия 36. Эти пружины 36 всегда стремятся к тому, чтобы удерживать качающуюся опору 22 в положении, при котором ее ось совпадает с осью регулируемой опоры 23. Кроме того, в верхней части регулируемой опоры 23 установлены параллельно оси пружины сжатия 37, которые стремится прижать вниз опорный поршень 28.

В ве эхней части регулируемой опоры 23, в радиальном направлении ввинчены четыре смещенные на 90 относительно друг друга установочных винта 38. С помощью этих установочных винтов 38 можно повернуть качающуюся опору 22 во всех направлениях и в каждом положении зафиксировать. Для того, чтобы обеспечить для центровки обрабатываемой детали 6 требумАе поворотные движения качающейся опоры 22 при незначительных габаритах и соответственно незначительных конструктивных размерах устройства качающаяся опора 22 сужается вниз, начиная от цидиндрической части, где находятся установочные винты 38. Аналогичные сужения предусмотрены также для внутреннего пространства в верхней части регулируемой опоры 23 и в опорном поршне 28.

Регулируемая опора 23 имеет сверху кольцевую торцовую поверхность 39, с помощью которой она может опираться независимо от опорного элемента 25 на обрабатываемую деталь 6. Полость между торцовой поверхностью опорного элемента 25 и плоским торцом 26 закрыто закрепленной на внутренней стороне опорного элемента 35 мембраной 40, которая защищает кольцевую полость вокруг качающейся опоры 22 от загрязнения.

Нижний конец регулируемой опоры 28 встайлен в отверстие кольцевой формы клинового затвора 41, который установлен в кольцевом зазоре меду нижней частью стационарного поршня 31 и корпусом 20 с возможностью вертикального перемещения и предварительно поджат вниз пружиной сжатия 42 к клиновому затвору 43. Клиновой затвор 43 установлен с возможностью

перемещения в корпусе 20 в радиальном направлении относительно общей оси регулируемой опоры 23, опорного поршня 28 и стационарного поршня 31 и имеет сверху клиновую поверхность 44, которая контактирует с клиновой повеЕ)хностью клинового затвора 41. Для перемещения клинового затвора 41 предусмотрен ходовой винт 45, установленный с возможностью вргицения, но без осевого перемещения. Ходовой винт 45 снабжен 1шкалой 46, а в корпусе 20 выполнена риска 47.

Устройство работает следующим образом.

Перед началом установки обрабатываемой детали б опорный поршень 28 занимает крайнее нижнее положение, при котором его хвостовик 29 находится непосре:дственно на дне стационарного поршня 31. В соответствии с этим качающаяся опора 22 занимает крайнее нижнее положение и ее торец 26 располагается ниже торцовой поверхности 39. Следовательно, обрабатваемая деталь 6 после того, когда она была опущена - в общем случае краном, располагается на торцовой поверхности 39. Затем рабочая жидкость от насоса 16 через напорный шланг 15 и каналы 32 и 33 подается в пространство между стационарным поршнем 31 и опорным поршнем 28 с хвостовиком 29, так что опорный поршень 28 вместе с качающейся опорой 22 поднимается вверх, причем качающаяся опра 22 достигает положения, указанного штрих-пунктирной линией на фиг. 2 в котором она поднимает через опорны элемент 25 обрабатываемую деталь 6 от торцовой поверхности 39 регулируемой опоры 23 пока она не будет прилегать к прихватам 12 центрирующих и Зс1жимных устройств 8. Таким же образом происходит работа других устройс 7, расположенных под обрабатываемой деталью 6. Величина подъема ограничена предварительно установленными прихватами 12 и достигает нескольких мм. При этом, как правило, ходовые винты устанавливаются относительно детали таким образом, чтобы сделать невозможным нежелательные движения обрабатываемой детали в горизонтальных направлениях.

Затем обрабатываемая деталь 6 центрируется относительно оси вращения стола 1 станка путем ее горизонтальных перемещений. Это происходит или благодаря повороту ходовых винтов 11 центрирующих и зажимных устройств 8 или в случае, если

применяются центрирующие уотроПства без таких ходовых винтов, с помощью установочных винтов устройств 7. В обоих случаях качающиеся опоры

22выполняют поворотные движения в требуемом направлении. При необходимости обрабатываемая деталь 6 еще выверяется на высоте. Поворотом ходового винта 45 у одного или нескольких устройств регулируемая опора

23с деталью 6 устанавливается выше или ниже. Как только обрабатываемая деталь 6 полностью выверена, регулируемые опоры 23 всех устройств 7 путем соответствующих проворотов ходовых винтов 45 движутся вверх до тех пор, пока они не будут держа ть детали 6. При этом качающиеся опоры 22 всех устройств 7 опускаются вниз и полностью разгружаются, в то время, как зажимные болты 14 всех центррующих и зажимных устройств 8 затягиваются.

По шкале 46 и соответствующей . риске 47 на корпусе 20 можно отсчитать, высоту регулировки регулируемой опоры 23.

Такое выполнение устройства значительно повышает производительность и точность обработки за счет более легкой и точной выверки детали.

Формула изобретения

Устройство для установки тяжелых деталей на столе металлорежущего станка, содержащее корпус и регулируемые в вертикальном направлении посредством клинового соединения опоры с вертикально расположенными в их корпусах дополнительными поршнями, отличающееся тем, что, с целью повышения точности и производительности обработки, в поршне выполнена коническая расточка, а опора дополнительно оснащена размещенной в ее корпусе с возмож ностью ограниченного посредством винтов поворота качакнцейся опорой, выполненной в виде вертикально расположенного и подпружиненного в горизонтальной плоскости стерисня с шаровыми одного радиуса сегментами на концах, причем верхний конец стержн оснёицен опорным элементом, а нижний контактирует с конической расточкой поршня.

Источники информации, принятые во энимание при экспертизе

1. Авторское свидетельство СССР 457580, кл. В 23 Q 3/08, 1973. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для крепления деталей | 1986 |

|

SU1388196A1 |

| Устройство для обработки деталей на доводочном станке | 1990 |

|

SU1816667A1 |

| Четырехкулачковый патрон | 1989 |

|

SU1673291A1 |

| Загрузочно-разгрузочное устройство | 1984 |

|

SU1199578A1 |

| Устройство для обработки деталей на доводочном станке | 1984 |

|

SU1171297A1 |

| Устройство для сварки | 1981 |

|

SU1026995A1 |

| Автоматическая линия для механической обработки крупногабаритных деталей | 1989 |

|

SU1770114A1 |

| Устройство для закрепления деталей | 1981 |

|

SU990467A1 |

| Зажимной патрон | 1983 |

|

SU1094675A1 |

| Устройство для зажима деталей | 1982 |

|

SU1068254A1 |

Авторы

Даты

1981-01-23—Публикация

1979-01-29—Подача