Ч

1чЭ

о

Изобретение относится к абразивной обработке и может быть использовано при доводке плоскостей стыка малоустойчивых деталей, преимущественно плоскостей разъема шатунов и их крышек тракторных двигателей с воздушным охлаждением.

Цель изобретения - повышение точности при обработке плоскости разъема малоустойчивых деталей.

В предлагаемом устройстве держатель установлен в окнах кольцеобразной направляющей корпуса, жестко с .ним соединен и снабжен полукруглыми и плоскими опорами для установки обрабатьшаемых деталей и закрепления их с помощью прихвата с четырьмя губками и с хомутиком и боковых прихватов с винтовым зажимом, связанных между собой через плоскую пружину. Погожение оси полукруглых поверхностей зажатой малоустойчивой пары шатун-крышка в держателе устройства более определенно, а доводочный инструмент, стремясь ориентировать пару шатун-крышка плоскостью разъема по себе, снимает металл со всей плоскости.

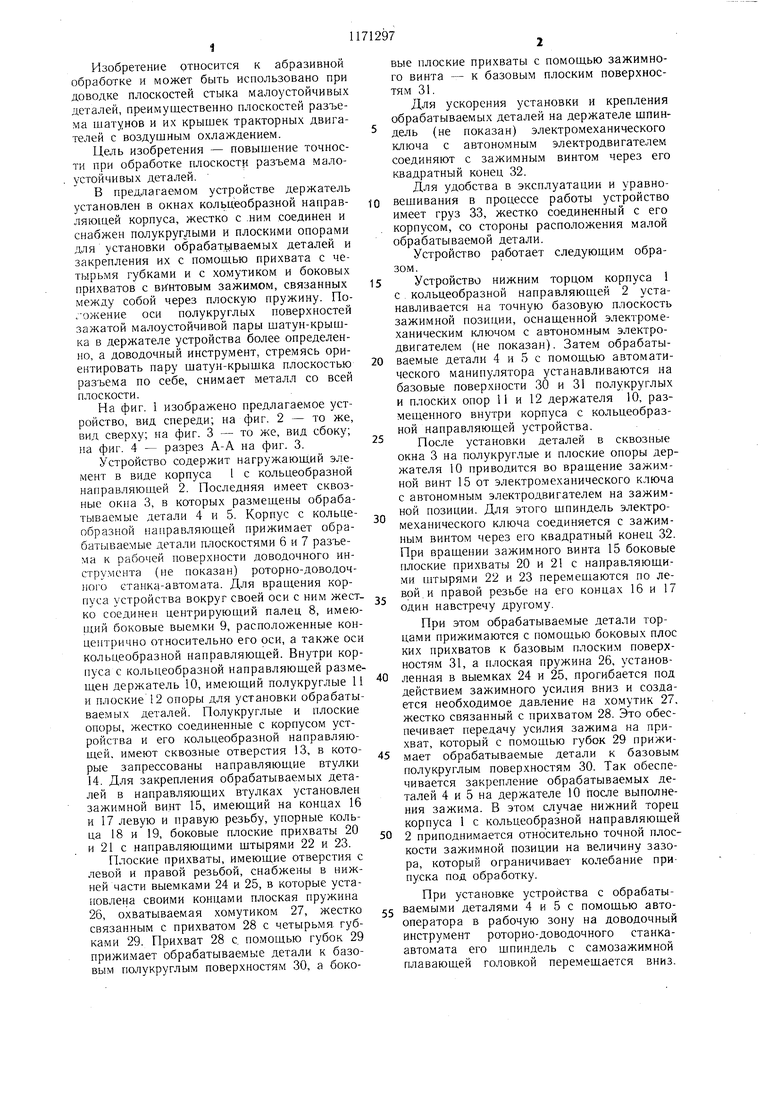

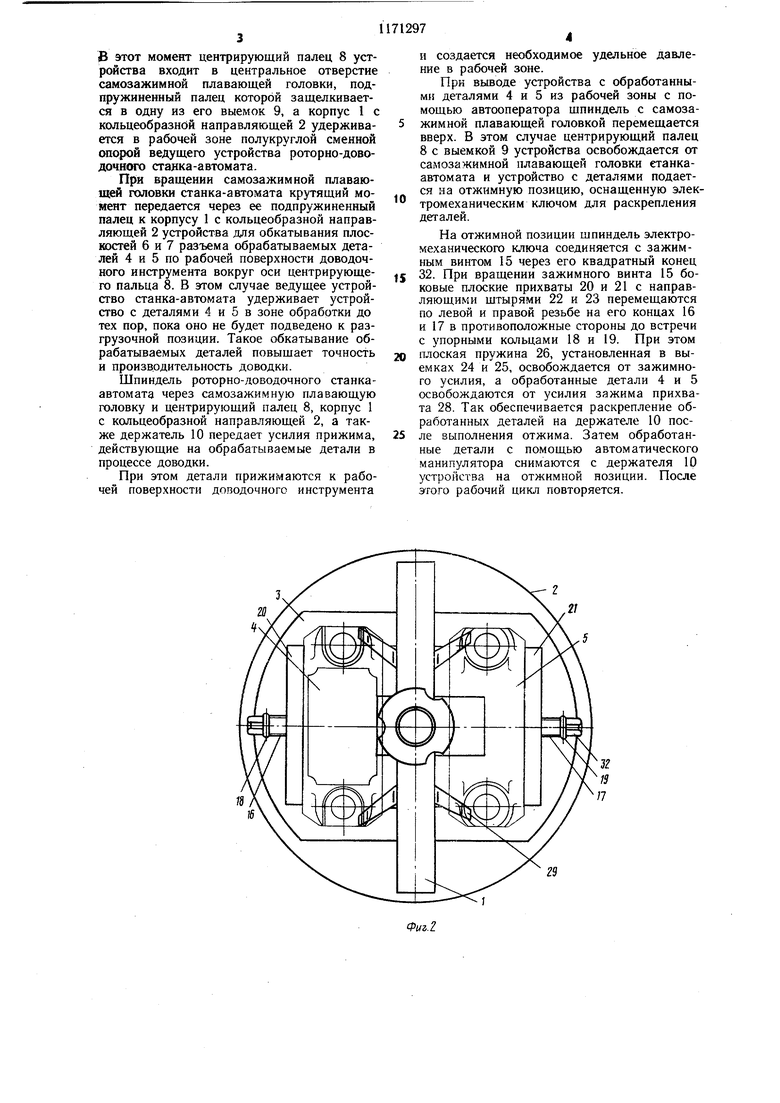

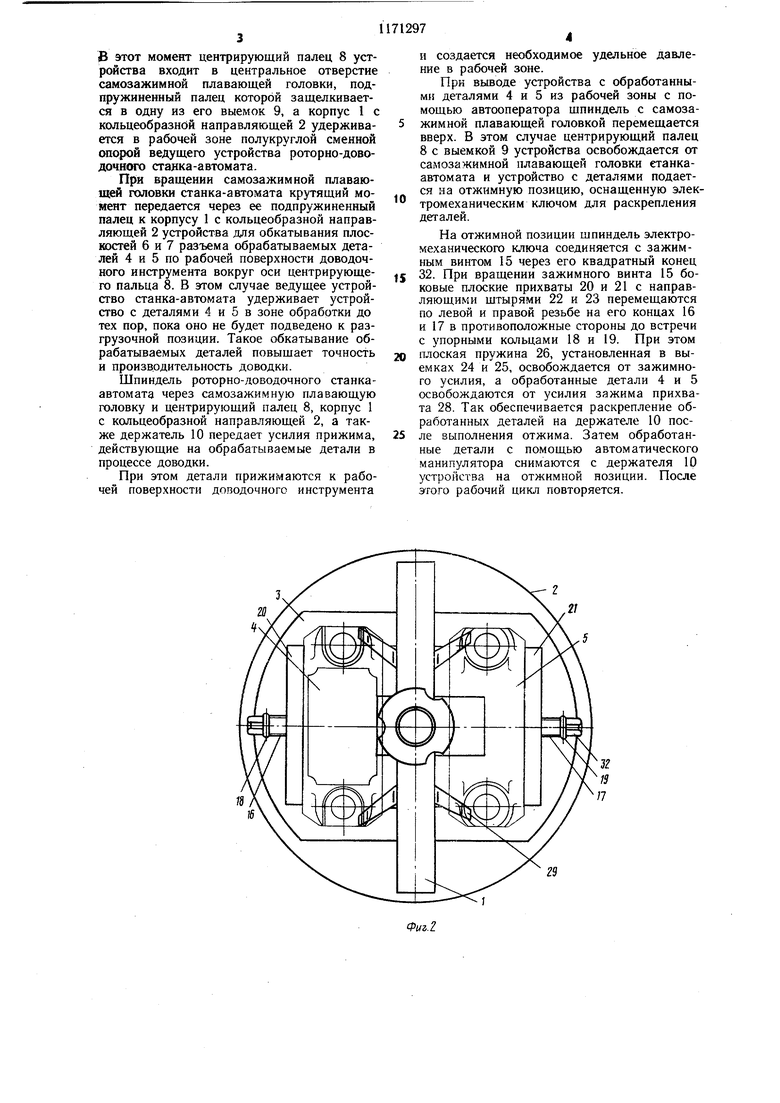

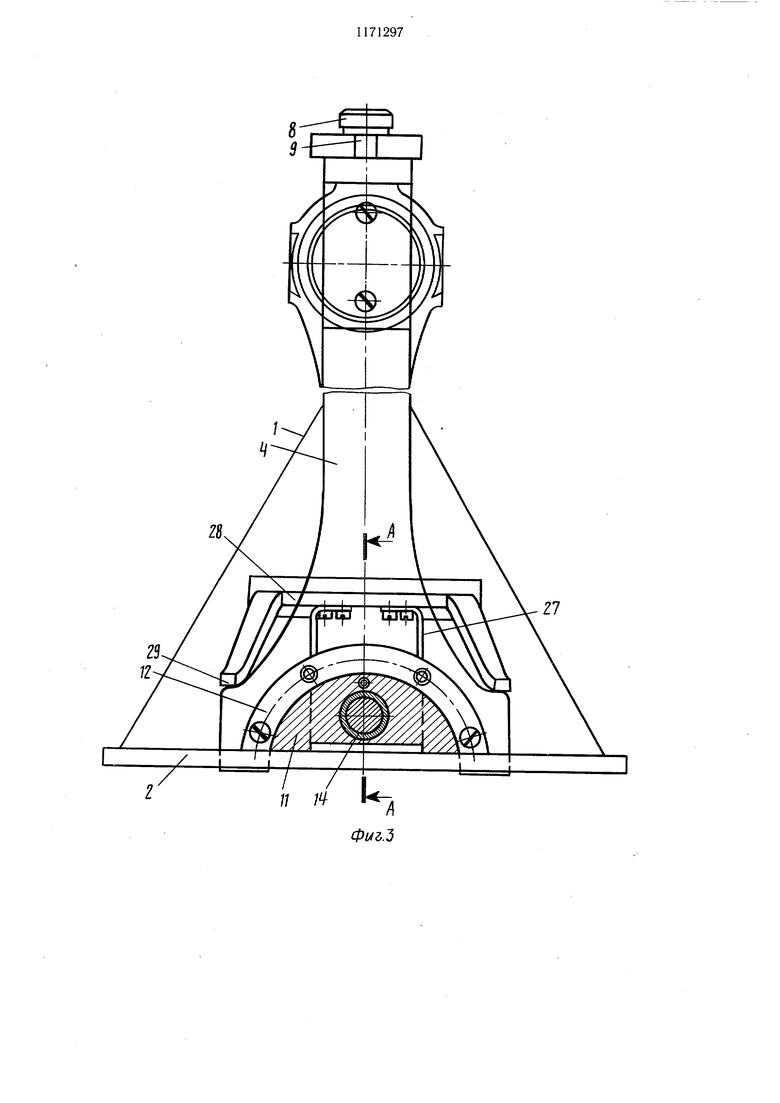

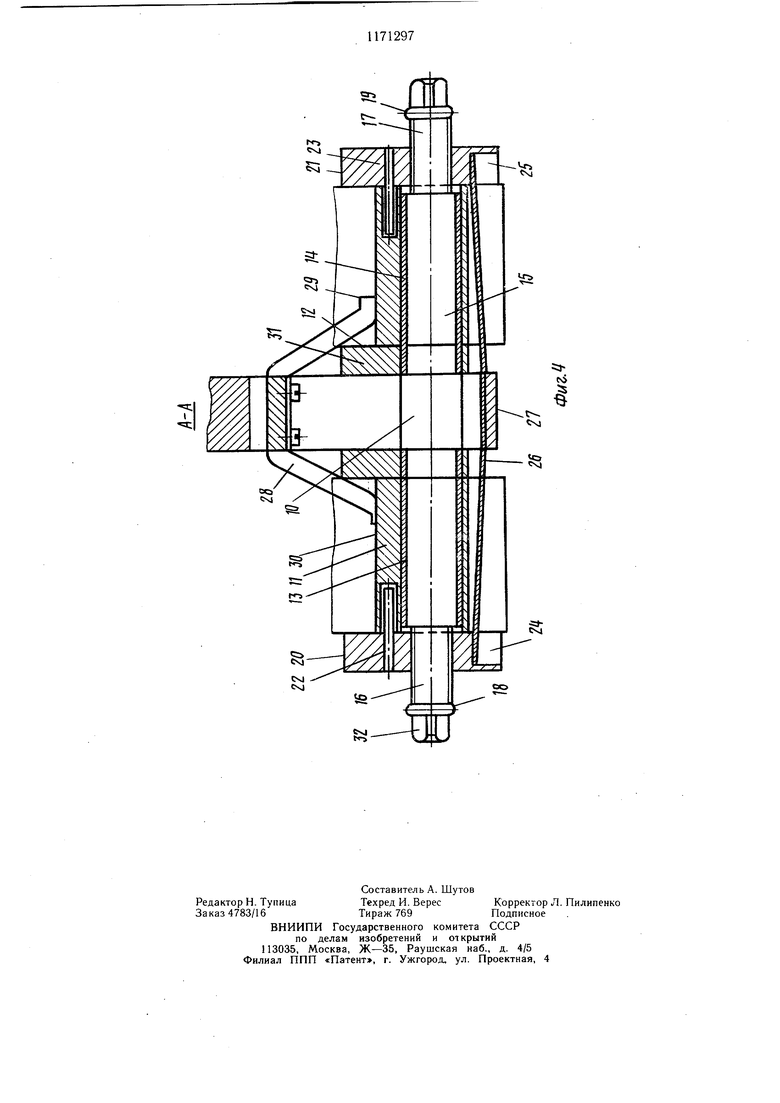

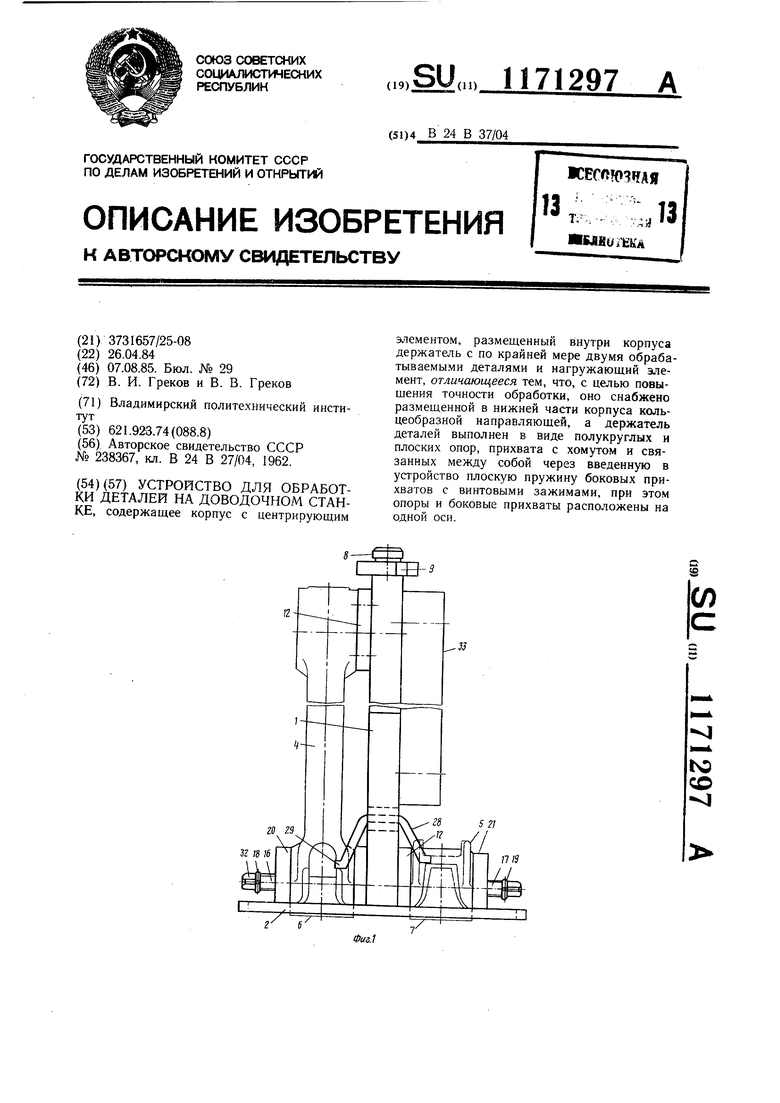

На фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, вид сбоку; на фиг. 4 - разрез А-А на фиг. 3.

Устройство содержит нагружаюш.ий элемент в виде корпуса I с кольцеобразной направляющей 2. Последняя имеет сквозные окна 3, в которых размещены обрабатываемые детали 4 и 5. Корпус с кольцеобразной направляющей прижимает обрабатываемые детали плоскостями 6 и 7 разъема к рабочей поверхности доводочного инструмента (не показан) роторно-доводочного станка-автомата. Для вращения корпуса устройства вокруг своей оси с ним жестко соединен центрирующий палец 8, имеюш,ий боковые выемки 9, расположенные концентрично относительно его оси, а также оси кольцеобразной направляющей. Внутри корпуса с кольцеобразной направляюп.1ей размещен держатель 10, имеющий полукруглые 11 и плоские 12 опоры для установки обрабатывае лых деталей. Полукруглые и плоские опоры, жестко соединенные с корпусом устройства и его кольцеобразной направляющей, имеют сквозные отверстия 13, в которые запрессованы направляющие втулки 14. Для закрепления обрабатываемых деталей в направляющих втулках установлен зажимной винт 15, имеющий на концах 16 и 17 левую и правую резьбу, упорные кольца 18 и 19, боковые плоские прихваты 20 и 21 с направляющими щтырями 22 и 23.

Плоские прихваты, имеющие отверстия с левой и правой резьбой, снабжены в нижней части выемками 24 и 25, в которые установлена своими концами плоская пружина 26, охватываемая хомутиком 27, жестко связанным с прихватом 28 с четырьмя губками 29. Прихват 28 с. помощью губок 29 прижимает обрабатываемые детали к базовым полукруглым поверхностям 30, а боковые плоские прихваты с помощью зажимного винта - к базовым плоским поверхностям 31.

Для ускорения установки и крепления обрабатываемых деталей на держателе шпиндель (не показан) электромеханического ключа с автономным электродвигателем соединяют с зажимным винтом через его квадратный конец 32.

Для удобства в эксплуатации и уравновешивания в процессе работы устройство имеет груз 33, жестко соединенный с его корпусом, со стороны расположения малой обрабатываемой детали.

Устройство работает следующим образом.

Устройство нижним торцом корпуса 1 с. кольцеобразной направляющей 2 устанавливается на точную базовую плоскость зажимной позиции, оснащенной электромеханическим ключом с автономным электродвигателем (не показан). Затем обрабатываемые детали 4 и 5 с помощью автоматического манипулятора устанавливаются на базовые поверхности 30 и 31 полукруглых и плоских опор И и 12 держателя 10, размещенного внутри корпуса с кольцеобразной направляющей устройства.

После установки деталей в сквозные окна 3 на полукруглые и плоские опоры держателя 10 приводится во вращение зажимной винт 15 от электромеханического ключа с автономны.м электродвигателем на зажимной позиции. Для этого щпиндель электромеханического ключа соединяется с зажимным винтом через его квадратный конец 32. При вращении зажимного винта 15 боковые плоские прихваты 20 и 21 с направляющими штырями 22 и 23 перемещаются по левой, и правой резьбе на его концах 16 и 17 один навстречу другому.

При этом обрабатываемые дета.ти торцами прижимаются с помощью боковых плос ких прихватов к базовым плоским поверхностям 31, а плоская пружина 26, установленная в выемках 24 и 25, прогибается под действием зажимного усилия вниз и создается необходимое давление на хомутик 27, жестко связанный с прихватом 28. Это обеспечивает передачу усилия зажима на прихват, который с помощью губок 29 прижимает обрабатываемые детали к базовым полукруглым поверхностям 30. Так обеспечивается закрепление обрабатываемых деталей 4 и 5 на держателе 10 после выполнения зажима. В этом случае нижний торец корпуса 1 с кольцеобразной направляющей 2 приподнимается относительно точной плоскости зажимной позиции на величину зазора, который ограничивает колебание припуска под обработку.

При установке устройства с обрабатываемыми деталями 4 и 5 с помощью автооператора в рабочую зону на доводочный инструмент роторно-доводочного станкаавтомата его щпиндель с самозажимной плавающей головкой перемещается вниз.

В этот момент центрирующий палец 8 устройства входит в центральное отверстие самозажимной плавающей головки, подпружиненный палец которой защелкивается в одну из его выемок 9, а корпус 1 с кольцеобразной направляющей 2 удерживается в рабочей зоне полукруглой сменной опорой ведущего устройства роторно-доводочного станка-автомата.

вращении самозажимной плавающей головки станка-автомата крутящий момент передается через ее подпружиненный палец к корпусу 1 с кольцеобразной направляющей 2 устройства для обкатывания плоскостей 6 и 7 разъема обрабатываемых деталей 4 и 5 по рабочей поверхности доводочного инструмента вокруг оси центрирующего пальца 8. В этом случае ведущее устройство станка-автомата удерживает устройство с деталями 4 и 5 в зоне обработки до тех пор, пока оно не будет подведено к разгрузочной позиции. Такое обкатывание обрабатываемых деталей повыщает точность и производительность доводки.

Шпиндель роторно-доводочного станкаавтомата через самозажимную плавающую головку и центрирующий палец 8, корпус 1 с кольцеобразной направляющей 2, а также держатель 10 передает усилия прижима, действующие на обрабатываемые детали в процессе доводки.

При этом детали прижимаются к рабочей поверхности доводочного инструмента

и создается необходимое удельное давление в рабочей зоне.

При выводе устройства с обработанными деталями 4 и 5 из рабочей зоны с помощью автооператора щпиндель с самозажимной плавающей головкой перемещается вверх. В этом случае центрирующий палец 8 с выемкой 9 устройства освобождается от самозажимной плавающей головки етанкаавтомата и устройство с деталями подается на отжимную позицию, оснащенную электромеханическим ключом для раскрепления дегалей.

На отжимной позиции шпиндель электромеханического ключа соединяется с зажимным винтом 15 через его квадратный конец 32. При вращении зажимного винта 15 боковые плоские прихваты 20 и 21 с направляющими щтырями 22 и 23 перемещаются по левой и правой резьбе на его концах 16 и 17 в противоположные стороны до встречи с упорными кольцами 18 и 19. При этом плоская пружина 26, установленная в выемках 24 и 25, освобождается от зажимного усилия, а обработанные детали 4 и 5 освобождаются от усилия зажима прихвата 28. Так обеспечивается раскрепление обработанных деталей на держателе 10 после выполнения отжима. Затем обработанные детали с помощью автоматического манипулятора снимаются с держателя Ш устройства на отжимной позиции. После этого рабочий цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки деталей на доводочном станке | 1990 |

|

SU1816667A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| Устройство для обработки плоскостей | 1976 |

|

SU677898A1 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Головка для притирки плоских поверхностей деталей | 1975 |

|

SU703314A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ДОВОДОЧНОМ СТАНКЕ, содержащее корпус с центрирующим элементом, размещенный внутри корпуса держатель с по крайней мере двумя обрабатываемыми деталями и нагружающий элемент, отличающееся тем, что, с целью повыщения точности обработки, оно снабжено размещенной в нижней части корпуса кольцеобразной направляющей, а держатель деталей выполнен в виде полукруглых и плоских опор, прихвата с хомутом и связанных между собой через введенную в устройство плоскую пружину боковых прихватов с винтовыми зажимами, при этом опоры и боковые прихваты расположены на одной оси. -- I , || (Л

2Й

27

29

I

«5С

3- fO

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ПЛОСКИХ ИЗДЕЛИЙ, ОБРАБАТЫВАЕМЫХ НА ПРИТИРОЧНЫХ СТАНКАХ | 0 |

|

SU238367A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-08-07—Публикация

1984-04-26—Подача