(54) СПОСОБ ПОЛУЧЕНИЯ ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метилтретичнобутилового эфира | 1975 |

|

SU657740A3 |

| Способ получения метил-трет-бутилового эфира | 1983 |

|

SU1836318A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА, СОДЕРЖАЩЕГО МЕТИЛТРЕТБУТИЛОВЫЙ И МЕТИЛТРЕТАМИЛОВЫЙ ЭФИРЫ | 2003 |

|

RU2236396C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2103255C1 |

| Способ получения низший алкил трет. бутиловых эфиров | 1975 |

|

SU747415A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 1995 |

|

RU2091442C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА КОМПАУНДИРОВАНИЯ БЕНЗИНА | 1994 |

|

RU2070217C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕРОДНОГО СКЕЛЕТА ОЛЕФИНОВ (ВАРИАНТЫ) | 1998 |

|

RU2186756C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-АЛКИЛОВОГО ЭФИРА И КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1994 |

|

RU2078752C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И/ИЛИ ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1996 |

|

RU2102374C1 |

1

Изобретение относится к способам получения трет-алкиловых эфиров, которые находят широкое применение в органическом синтезе.

Известен способ получения треталкиловых эфиров взаимодействием в жидкой фазе непредельных углеводородов (иэобутилена, изоамиленов) в смеси с другими углеводородами с метанолом при соотношении 1-6 моль спирта на моль непредельного углеводорода, температуре 50-90 с, пропусканием реакционной смеси через Амберлист-15 в качеств.е катализатора со скоростью потока 5,0-40 л/л катализатора- ч. Конверсия в случае изобутилена не превышает 92%, в случае изоамиленов она не превышает 70% 1.

Недостатком известного способа является невысокое содержание треталкиловых эфиров в. конечном отводимом riqiTOKe. Так, в случае метилтретбутилового эфира (МТБЭ) отводимый поток практически представляет собой азеотроп (МТБЭ-85%, метанол - 15%), и для выделения и очистки целевого эфира необходимо использование дорогостоящих операций. Кроме того, использование избытка одного из реагентов приводит к .непроизводительно му расходу исходных реагентов.

Цель изобретения - упрощение процесса.

Поставленная цель достигается тем, что согласно способу получения трет-алкиловых эфиров взаимодействием метанола и олефина в жидкой фазе

10 в эквимолекулярном соотношении при 50-90С и объемной скорости 5-40 л/л катализатораЧ процесс ведут в две стадии, на первой из которых используют избыток метанола при мольном

15 соотношении изоолефин - метанол 0,62 - 0,77, на второй -.избыток изоолефина при мольном отношении изоолефин - метанол 2,15 - 2,80.

20

Предпочтительно на первой стадии

процесс вести со всем количеством одного из реагентов и потоком, выходящим со второй стадии,а на второй ста25 дни - со всем количеством реагента и потоком, выходящим на первой стадии. .

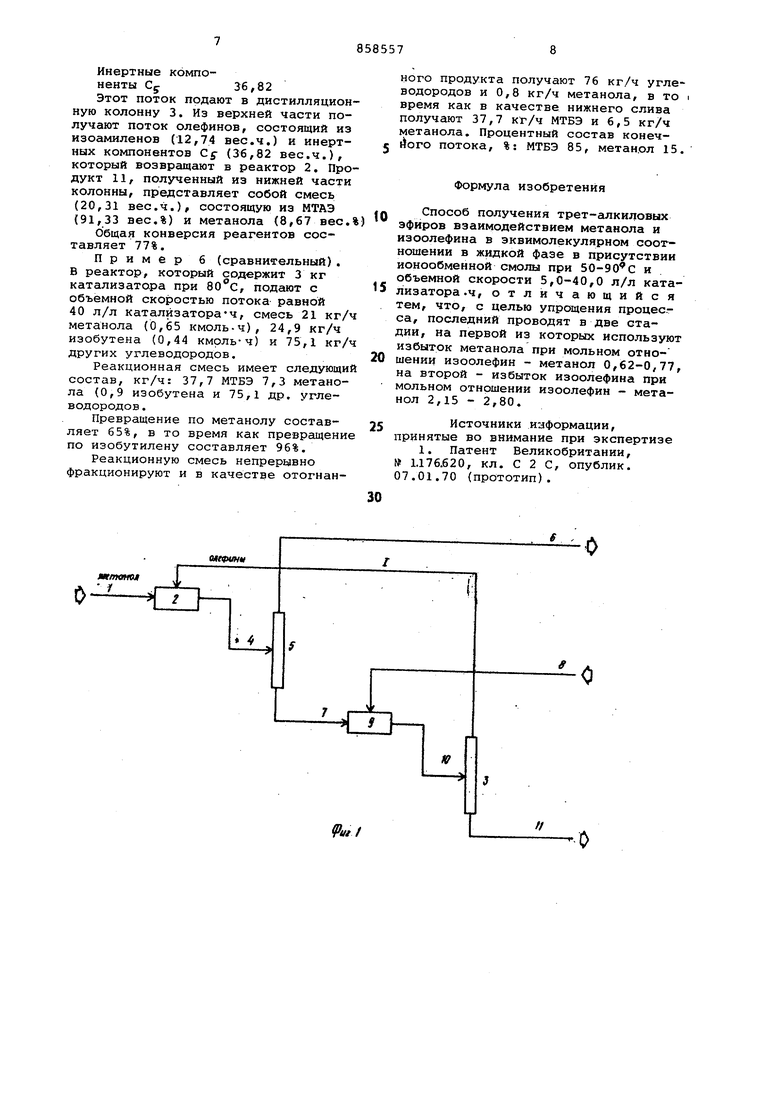

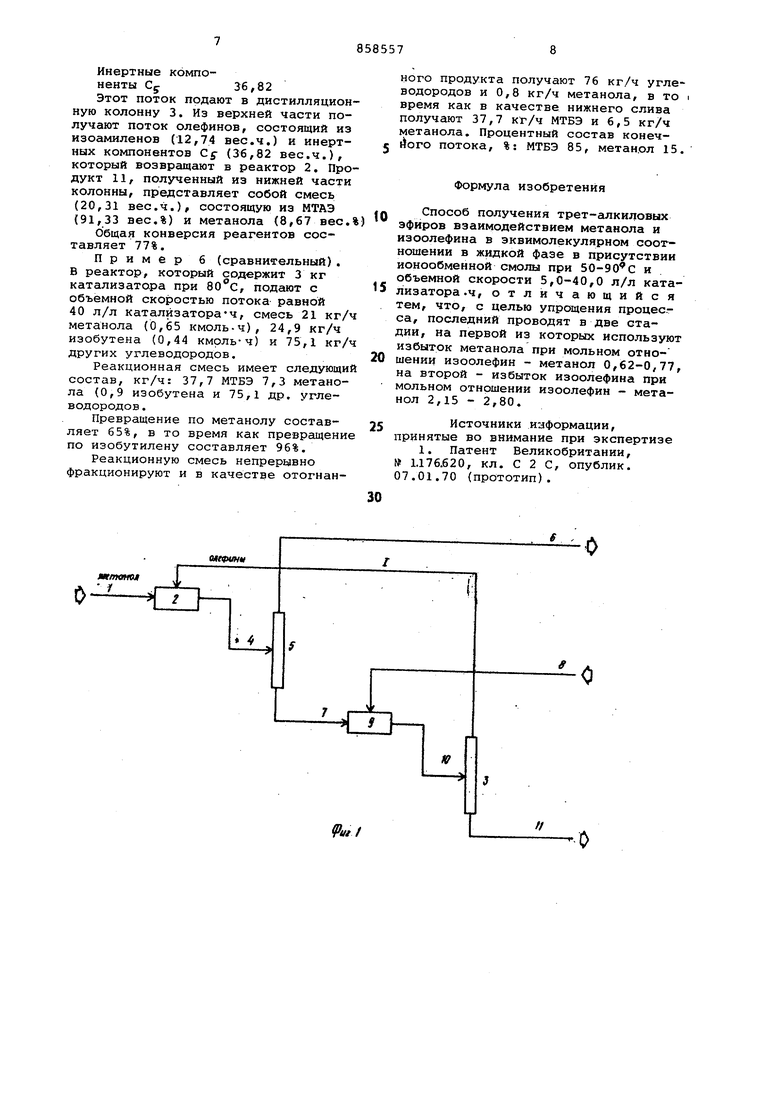

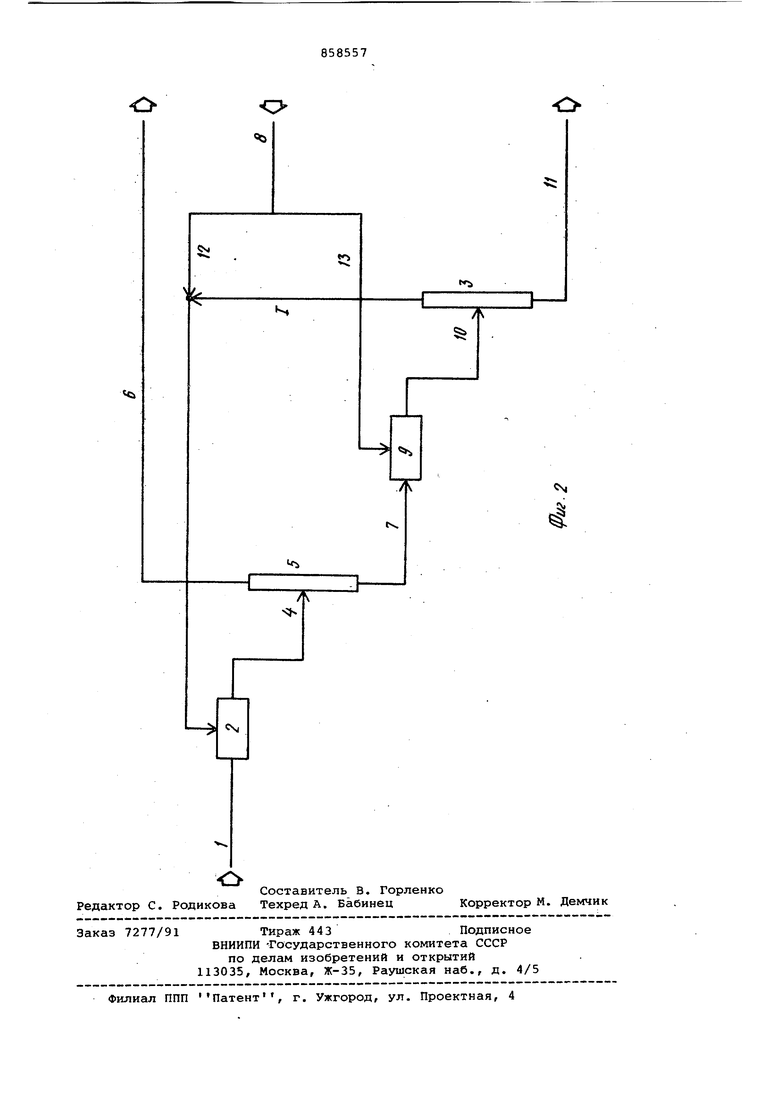

На фиг. 1 и 2 представлены варианты схемы получения трет.-алкиловых

30 Зфиров.

Процесс ведут в присутствии катгшизатора - ионообменной смолы - Аберлист-15.следующим образом (фиг,1

Метанол по линии 1 подают в реактор 2 вместе с выходящим из колонны 3 потоком олефинов. При этом реакционная смесь содержит избыток метанола, что обеспечивает высокую конверсию изоолефина в реакторе 2, из которого поток 4 подают в дистилляционную колонку 5, из верха которой отбирают олефиновую фракцию 6 с содержанием олефина менее 20%, а из нижней части отбирают смесь метанола и треталкилового 7, и эту смесь вместе с олефиновым питанием 8 подают в следующий реактор 9 Реакционная смесь в этом растворе содержит избыток олефина, вследстви чего конверсия метанола высока. Выходящий из реактора 9 поток 10 пода в дистилляционную колонну 3, из нижней части которой отбирают МТБЭ 11 высокой частоты, а из верхней - поток олефинов, который рецилизуют в реактор 2.

Возможен также вариант осуществления способа (фиг. 2) согласно которому олефин подают не только в реактор 9, но и распределяют между реакторами 2 и 9.

Скорость потока в реакторах 540 л/л катализатора-ч. Температура процесса 60-70°С, Суммарная конверсия мб танола при получении МТБЭ до 96,7% при селективности 100%, конверсия изобутилена 98% при селективности 97-98%. В случае использования изоамиленов,в качестве исходных компонентов общая конверсия реагентов достигает 77%, а содержание эфира в отводимом потоке

92,33%.

f

Предлагаемый способ более прост, пос1сольку; позволяет значительно повысить содержание целевого эфира в отводимом конечном потоке и в слу.чае МТБЭ достигнуть без применения дополнительной очистки высокой степни чистоты целевого эфира (98-99%),

При этом способ позволяет избежать непроизводительного расхода исходных реахентов, поскольку суммано (с учетом действия обоих реакторов) используются эквимолекулярные количества.

Кроме того, достоинством предлагаемого способа является и высокая степд нь превращения исходных реагентов при сохранении высокой селективности процесса как по спирту, та и по олефину. В предлагаемых условиях реакция идет практически без побочных процессов олигомеризации олефинов.

Пример 1. 21,11 вес.ч. метанола по линии 1 вводят в поток олефинов, вычс: пя1ций из колонны 3, состоящий и 2..(,.8 ч . изобутилена.

43,43 вес.ч. линейных олефинов и 0,35 ч. метанола. Смесь, в которой молекулярное соотношение изобутиленметанол равно 0,62, подают в реактор 2, где они реагируют в присутствии Амберлист-15 при 60°С со скоростью 5 л/л катализатора-ч и при давлении, достаточном для поддержания системы в жидкой фазе.

Выходящий из реактора 2 поток 4, который состоит из 8,46 ч. метанола, 36,76 ч. МТБЭ, 0,62 ч. изобутилена и 43,43 ч, линейных бутенов, подают в дистилляционную колонну 5. Далее из нее по линии 6 отводят 44,95 ч. фракции, имеющей следующий состав, вес.%:

Изобутилен 1,4

Метанол2,0

Линейные олефины 96,6

Нз нижней части колонны 5 по линии 7 отводят 35,76 ч. МТБЭ и 7,56 метанола, которые смешивают с 37,00 изобутилена и 43,43 ч. линейных бутенов 8 и подают в реактор 9, в котором они реагируют над Амберлистом-15 при 60°С и скорости 40 л/л катализатора.ч.

В реакторе 9 молярное соотношени изобутилен - метанол составляет 2,8. Выходящий из реактора 9 поток 10 состоит из 55,60 ч. МТБЭ, 0,35 ч метанола, 23,38 ч. изобутилена,

Продукт 10 реакции подают в дистилляционную колонну 3, из которой через линию 1 отводят 23,38 ч. изобутилена, 43,38 ч., линейных бутено и 0,35 ч. метанола, и эти соединени возвращают в реактор 2. Из нижнейчасти колонны 3 через линию 11 отбирают 56,59 ч. МТБЭ 98,25%-ной чистоты.

Общая конверсия метанола составляет 96% при селективности 100%, в то же время конверсия изобутилена составляет 98% при селективности

QTa -7 / ъ.

Пример 2. (процесс ведут по схеме, изображенной на фиг. 2). 32,12 вес.ч. метанола 1 смешивают с выходящим из колонны 3 потоком олефинов, состоящим из 0,98 ч. метанола, 40,73 ч. линейных бутенов и 23,94 ч. изобутилена и с 12 ч. олфинового сырья, которое состоит из

Реакционную смесь, в которой молярное соотношение изобутилен - метанол составляет 0,72, подают в реактор 2 с скоростью 5 л/л катализатора- ч., в котором она реагирует над Амберлистом-15 при 60°с и давлении, достаточном для поддержания системы в жидком состоянии.

Продукт 4 реакции, который состоит иа 10,67 ч. метанопа, 1,11 ч.

изобутилена, 57,50 ч. линейных бутенов и 61,70 ч. МТБЭ, подают в дистилляционную колонну 5, из которо по 6 отбирают 59,67 ч. фракции имеющей состав, вес.%:

Изобутилена1,9

Метанола1,8

Линейных бутенов 96,3 Из нижней части колонны 5 по линии 7 получают 9,61 ч. метанола и 61,70 ч. МТБЭ.

Продукт 7 из куба 5 соединяют с 39,66 ч. изобутилена и 40,73 ч. линейных бутенов (линия 13), представляющий собой оставшуюся часть олефинового сырья 8 и проводят в реакцию в реакторе 9 при бОС и скорости л/л катализатора-ч. 40. В этом случае соотношение изобутилен - метанол составляет 2,35. Продукт 10 реакции, состоящий из 0,98 ч. метанола, 85,45 ч. МТБЭ, 23,94 ч. изобутиОбъемная скорость, л/л катализатора час

Общая конверсия изобутилена

Конверсия изобутилена в МТБЭ

Селективность

Пример 4 . Олефиновую фракцию Cj., имеющую следующий состав, вес,, %:

Инертные олефины С 69,5 Изоамилены30,5

подвергают взаимодействию с эквимолекулярным количеством метанола (при ,в присутствии Амберлист-15 и при объемной скорости 1 л/л катализатора -ч, при этом получают смесь следующего состава, вес.%: Олефины Сс нормального, строения61,05

Изоамилены9,75

Метилтрет-амиловый эфир 24,74 Метанол4,46

Конверсия реагентов 63%. Пример 5. Олефиновую фракци Cg (пример 4) перерабатывают в соответствии со схемой, представленной на фиг. 1. 7,58 вес.ч. метанола 1 смешивают с продуктом из верхней части колонны 5, состоящим из 12,74 вес.ч. (изоамилены) и из 36,82 вес.ч. (инертные олефины Су). Эту смесь, в которой молярное отношение изоамилены - метанол составляет 0,77, подают в реактор 2. Реакцию осуществляют при 70с над Амберлистом-15 II при величине объе 5пена, 40,73 ч. линейных бутенов и 0,88 ч. диизобутилена, направляют п дистилляционную колонну 3, отделяю щую в качестве головного погона (линия 1«) 0,98 ч. метанола, 23,94 ч. изобутилена и 40,73 ч. линейных бутенов, которые возвращают в реактор 2.

Из нижней части колонны 3 (линия 11) получают 86,33 ч. МТБЭ 99% чистоты.

0

Общая конверсия метанола составляет 96,7% при селективности в 100%, конверсия изобутилена составляет 98% при селективности в 98%,

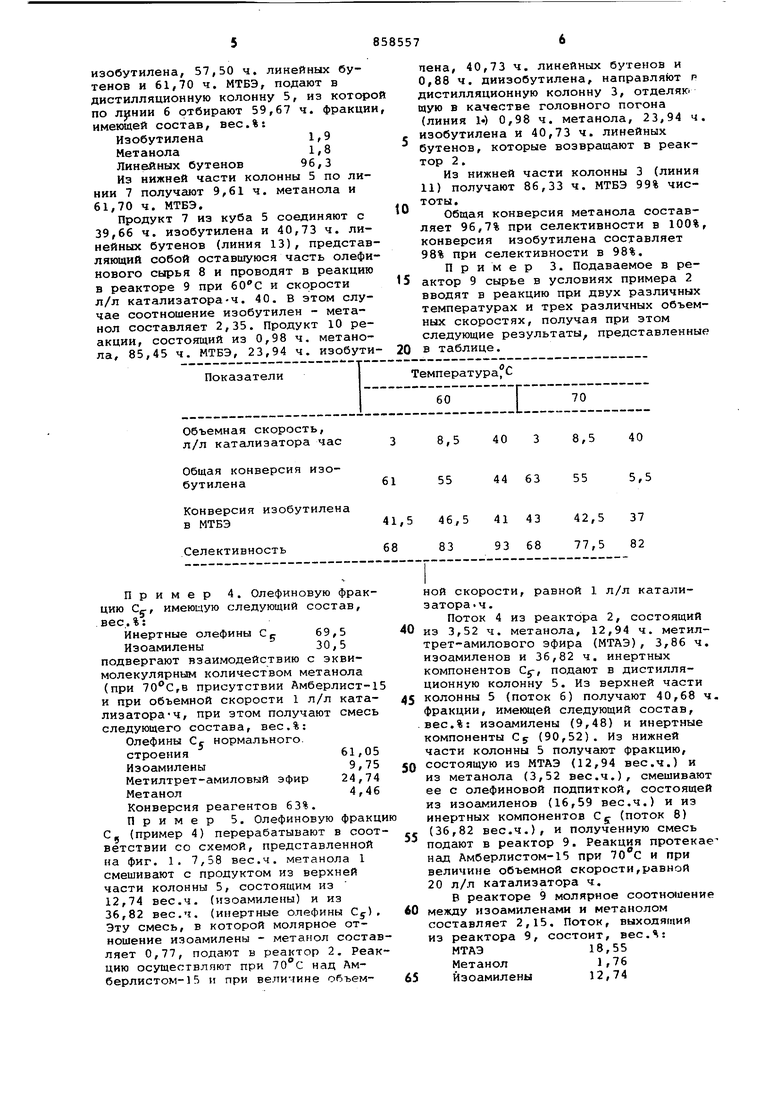

Пример 3. Подаваемое в ре5актор 9 сырье в условиях примера 2 вводят в реакцию при двух различных температурах и трех различных объемных скоростях, получая при этом следующие результаты, представленные

0 в таблице.

40

8,5

40

8,5

44 63

55

5,5

55

42,5 37

41,5 46,5 41 43 77,5 82 68 83 93 68

ной скорости, равной 1 л/л катализатора- ч.

Поток 4 из реактора 2, состоящий

0 из 3,52 ч. метанола, 12,94 ч. метилтрет-амилового эфира (МТАЭ), 3,86 ч, нзоамиленов и 36,82 ч, инертных компонентов Cg-, подают в дистилляционную колонну 5. Из верхней части колонны 5 (поток 6) получают 40,68 ч,

5 фракции, имеющей следующий состав, вес.%: изоамилены (9,48) и инертные компоненты С (90,52). Из нижней части колонны 5 получают фракцию, состоящую из МТАЭ (12,94 вес.ч.) и

0 из метанола (3,52 вес.ч.), смешивают ее с олефиновой подпиткой, состоящей из изоамиленов (16,59 вес.ч.) и из инертных компонентов Cg- (поток 8) (36,82 вес.ч.), и полученную смесь

5 подают в реактор 9, Реакция протекав над Амберлистом-15 при и при величине объемной скорости,равной 20 л/л катализатора ч.

В реакторе 9 молярное соотношение

0 между изоамиленами и метанолом составляет 2,15, Поток, выходящий из реактора 9, состоит, вес.Ч:

МТАЭ18,55

Метанол1,76

Изоамилены 12,74

5

Инертные компоненты Cj 36,82

Этот поток подают в дистилляционную колонну 3. Из верхней части получают поток олефинов, состоящий из изоамиленов (12,74 вес.ч.) и инертных компонентов Cj- (36,82 вес.ч.), который возвращают в реактор 2. Продукт 11, полученный из нижней части колонны, представляет собой смесь (20,31 вес.ч.), состоящую из МТАЭ (91,33 вес.%) и метанола (8,67 вес.%

Общая конверсия реагентов составляет 77%.

Пример 6 (сравнительный). В реактор, который содержит 3 кг катализатора при 80 С, подают с объемной скоростью потока равной 40 л/л катализаторач, смесь 21 кг/ч метанола (0,65 кмоль-ч), 24,9 кг/ч изобутена (0,44 кмрль-ч) и 75,1 кг/ч других углеводородов.

Реакционная смесь имеет следующий состав, кг/ч: 37,7 МТБЭ 7,3 метанола (0,9 изобутена и 75,1 др. углеводородов .

Превращение по метанолу составляет 65%, в то время как превращение по изобутилену составляет 96%.

Реакционную смесь непрерывно фракционируют и в качестве отогнанягтамм

ного продукта получают 76 кг/ч углеводородов и 0,8 кг/ч метанола, в то i время как в качестве нижнего слива получают 37,7 кг/ч МТБЭ и 6,5 кг/ч метанола. Процентный состав конечйого потока, %: МТБЭ 85, метанол 15.

Формула изобретения

Способ получения трет-ашкиловых эфйров взаимодействием метанола и изоолефина в эквимолекулярном соотношении в жидкой фазе в присутствии ионообменной смолы при 50-9О С и объемной скорости 5,0-40,0 л/л катализатора .4, отличающийся тем, что, с целью упрощения процесса, последний проводят в две стадии, на первой из которых использую избыток метанола при мольном отношении изоолефин - метанол 0,62-0,77 на второй - избыток изоолефина при мольном отношении изоолефин - метанол 2,15 - 2,80.

Источники информации, принятые во внимание при экспертизе

g

СО-I

П

Рш/

О

о

4s

Ni

ч

о

f«b

/V

N

Авторы

Даты

1981-08-23—Публикация

1975-05-21—Подача