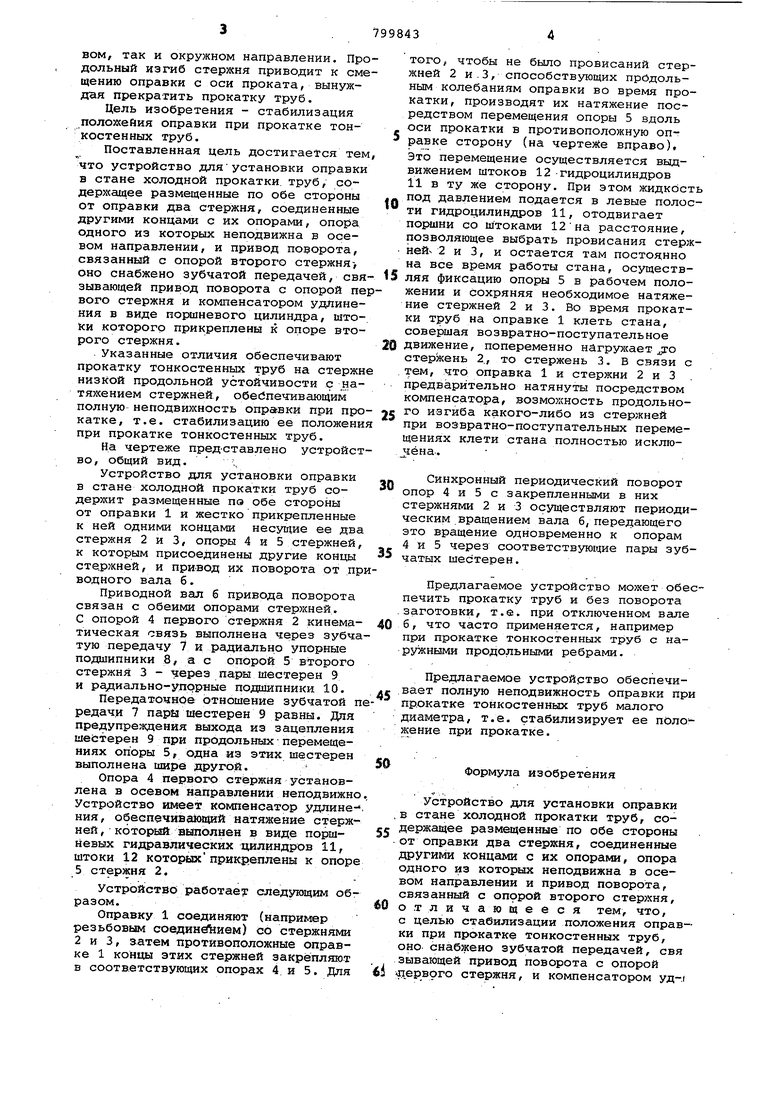

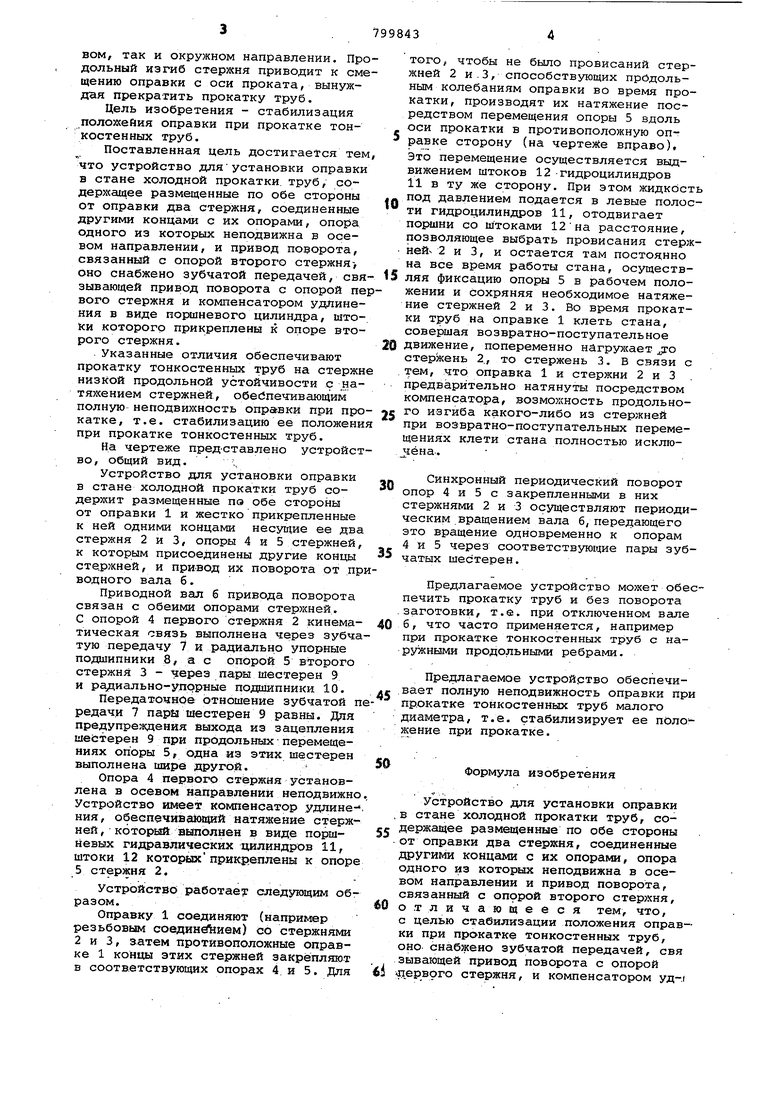

Изобретение относится к металлургии, а именно к трубному производству и может быть применено на валковы и роликовых станах холодной прокатки труб, в частности, в устройствах для .установки оправки в стане. Известно устройство для установки оправки в стане холодной прокатке труб, содержащее оправку, закрепленную на конце стационарного стержня 1 Недостатком известного устройства является низкая продольная устойчивость неподвижного стержня в случае прокатки тонкостенных труб малого диаметра, когда необходимо применить стержень также малого диаметра. В этом случае при обратном ходе клети стана периодической прокатки (в сторону подали заготовок) такой стержен претерпевает продольный изгиб, часто приводящий к недопустимому изгибу продвигающейся по нему тонкостенной заготовки, в результате чего стенка заготовки теряет устойчивость либо разрушается. Кроме того, если заготовка и выдерхшт изгиб, то при прямом, ходе клети начальное обжатие заготовки калибрами произойдет не в предназначенном для этого месте, как за счет продольного изгиба стерж ня и сидящей на нем заготовки оправка вместе с рабочим конусом трубы уберется в сторону заготовки. По мере продвижения клети оправка вместе с рабочим конусом трубы сжатым калибром также будет продвигаться с клетью пока не выберется весь изгиб (т .е пока не выпрямится стержень и заготов; ка), после чего произойдет резкое осевое нагружение стержня, зачастую приводящее к его разрушению. Наиболее близким к предлагаемому является устройство для установки оправки в стане холодной прокатки труб, содержащее размещенные по обе стороны от оправки и подсоединенные к ней одними концами несущие ее два стержня, «Соединенные другими концами с их опорами, опора одного из KOTO-I рых неподвижна в осевом направлении и привод поворота связанный с опорой второго стержня j. Недостаток этого устройства -.низкая продольнеш устойчивость неподвижного в осевом направлении стержня Б случае прокатки тонкостенных труб мгшого диаметра-ввиду отвода при прокатке в заднее положение поворотного стержня н изгиба стержня установленного в опоре неподвижной как в осеBOM, так и окружном направлении. Про дольный изгиб стержня приводит к сме щению оправки с оси проката, вынуждая прекратить прокатку труб. Цель изобретения - стабилизация положейия оправки при прокатке тонкостенных труб. Поставленная цель достигается тем что устройство дляустановки оправки в стане холодной прокатки, труб, содержащее размещенные по обе стороны от оправки два стержня, соединенные другими концами с их опорами, опора одного из которых неподвижна в осевом направлении, и привод поворота, связанный с опорой второго стержня-, оно снабжено зубчатой передачей, свя зывающей привод поворота с опорой пе вого стержня и компенсатором удлинения в виде поршневого цилиндра, штоMl которого прикреплены к опоре второго стержня. Указанные отличия обеспечивают прокатку тонкостенньЕс труб на стержн низкой продольной устойчивости с натяжением стержней, обебпечивающим полную неподвижность оправки при про катке, т.е. стабилизацию ее положени при прокатке тонкостенных труб. На чертеже представлено устройст во, общий вид. Устройство для установки оправки в стане холодной прокатки труб содержит размещенные пэ обе стороны от оправки 1 и жестко прикрепленные к ней одними концами несущие ее два стержня 2 и 3, опоры 4 и 5 стержней, к которым присоединены другие концы стержней, и привод их поворота от пр водного вала 6. Приводной вал 6 привода поворота связан с обеими опорами стержней. С опорой 4 первого стержня 2 кинематическая связь выполнена через зубча тую передачу 7 и радиально упорные подшипники 8, а с опорой 5 второго стержня 3 - через пары шестерен 9 и радиально-упрр«ые подшипники 10. Передатонное отнощение зубчатой п редачи 7 пара шестерен 9 равны. Для предупреждения выхода из зацепления шестерен 9 при продольныхперемещениях опоры 5, одна из этих шестерен выполнена шире другой. Опора 4 первого стержня установлена в осевом направлении неподвижно Устройство имеет компенсатор удлинения, обеспечивающий натяжение стержней, которвй выполнен в виде поршневых гидравлических цилиндров 11, штоки 12 которыхприкреплены к опоре 5 стержня 2. Устройство работае следующим образом. Оправку 1 соединяют (например резьбовым соединй1ивм) со стержнями 2 и 3, затем противоположные оправке 1 концы этих стержней закрепляют в соответствующих опорах 4. и 5. Для того, чтобы не было провисаний стержней 2 и . 3, способствующих продольным колебаниям оправки во время прокатки, производят их натяжение посредством перемещения опоры 5 вдоль оси прокатки в противоположную оправке сторону (на чертеже вправо). Это перемещение осуществляется выдвижением штоков 12 гидроцилиндров 11 в ту же сторону. При этом жидкость под давлением подается в левые полости гидроцилиндров 11, отодвигает поршни со штоками 12на расстояние, позволяющее выбрать провисания стержней 2 и 3, и остается там постоянно на все время работы стана, осуществляя фиксацию опоры 5 в рабочем положении и сохряняя необходимое натяжение стержней 2 и 3. Во время прокатки труб на оправке 1 клеть стана, совершая возвратно-поступательное движение, попеременно нагрулсает .то стержень 2., то стержень 3. В связи с тем, что оправка 1 и стержни 2 и 3 . предва.рительно натянуты посредством компенсатора, возможность продольного изгиба какого-либо из стержней при возвратно-поступательных перемещениях клети стана полностью исключёна.. Синхронный периодический поворот опор 4 и 5 с закрепленными в них стержнями 2 и 3 осуществляют периодическим вращением вала 6, передающего это вращение одновременно к опорам 4 и 5 через соответствующие пары зубчатых шестерен. Предлагаемое устройство может обеспечить прокатку труб и без поворота .заготовки, т.е. при отключенном вале б, что часто применяется, например при прокатке тонкостенных труб с наружными продольными ребрами. Предлагаемое устройство обеспечивает полную неподвижность оправки при пр.окатке тонкостенных труб малого диаметра, т.е. стабилизирует ее пОло:жение при прокатке. Формула изобретения Устройство для установки оправки .в стане холодной прокатки труб, содержащее размещенные по обе стороны от оправки два стержня, соединенные другими концами с их опорами, опора одного из которых неподвижна в осевом направлении и привод поворота, связанный с опррой второго , отличающееся тем, что, с целью стабилизации положения оправки при прокатке тонкостенных труб, оно снабжено зубчатой передачей, свя зывающей привод поворота с опорой первого стержня, и компенсатором уд-.f

линения в виде поршневого цилиндра, штоки которого прикреплены к опоре второго стержня.

Источники информации, принятые во внимание при экспертизе

1.Розов Н. В. Холодная прокатк/ стальных труб, М., Металлургия, 1977, с. 90.

2.Авторское свидетельство СССР № 342697, кл. В 21 В 25/02, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНЫЙ СТАН ДЛЯ ХОЛОДНОЙ И ТЕПЛОЙ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ТРУБ НА ОПРАВКЕ | 1961 |

|

SU145521A1 |

| Стан пилигримовой прокатки труб | 1987 |

|

SU1405923A1 |

| Стан пилигримовой прокатки труб | 1977 |

|

SU740319A1 |

| СПОСОБ ХОЛОДНОГО ПИЛЬГЕРОВАНИЯ ТРУБ | 1997 |

|

RU2210444C2 |

| Устройство для перемещения оправочного стержня | 1974 |

|

SU597139A1 |

| Стан винтовой прокатки труб | 1978 |

|

SU741970A1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| Поточная линия производства труб | 1977 |

|

SU631223A1 |

| Способ обнаружения налипания металла на прокатный инструмент | 1981 |

|

SU995943A1 |

| СПОСОБ И ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ СТАЛЬНЫХ ТРУБ | 2008 |

|

RU2401708C2 |

Авторы

Даты

1981-01-30—Публикация

1978-10-11—Подача