(54) СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО ОТЖИГА ТЕКСТУРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ

СТАЛИ

греве для удаления гидратной впаги из покрытия. Остаточное давление в процессе отжига составляет 1О-40 мм рт,ст.2,

Однако по указанным режимам не удается получить в сталкг толщиной 1,0 мм высокую магнитную индукцию и низкие yaeiibfBife потери.

Цепь из«)брвтения - повышение магнитной индукции и пластичности стали.

Поставпенная цель достигается тем, что нагрев проводят в вакууме 6О 8О мм рт.ст. с выдержкой при 55О всю С 6- ч, а охлаждение от температуры отжига осуществляют с выдержкой при 75О-800 С 4-6 ч, а отжиг проводят при температуре равной (lOOOfTlO X

%Аг)с.

Высокотемпературный отжиг по предлагаемому способу может быть осуществлен в существующих электрических колпаковых печах с водокопьцевыми насосами.

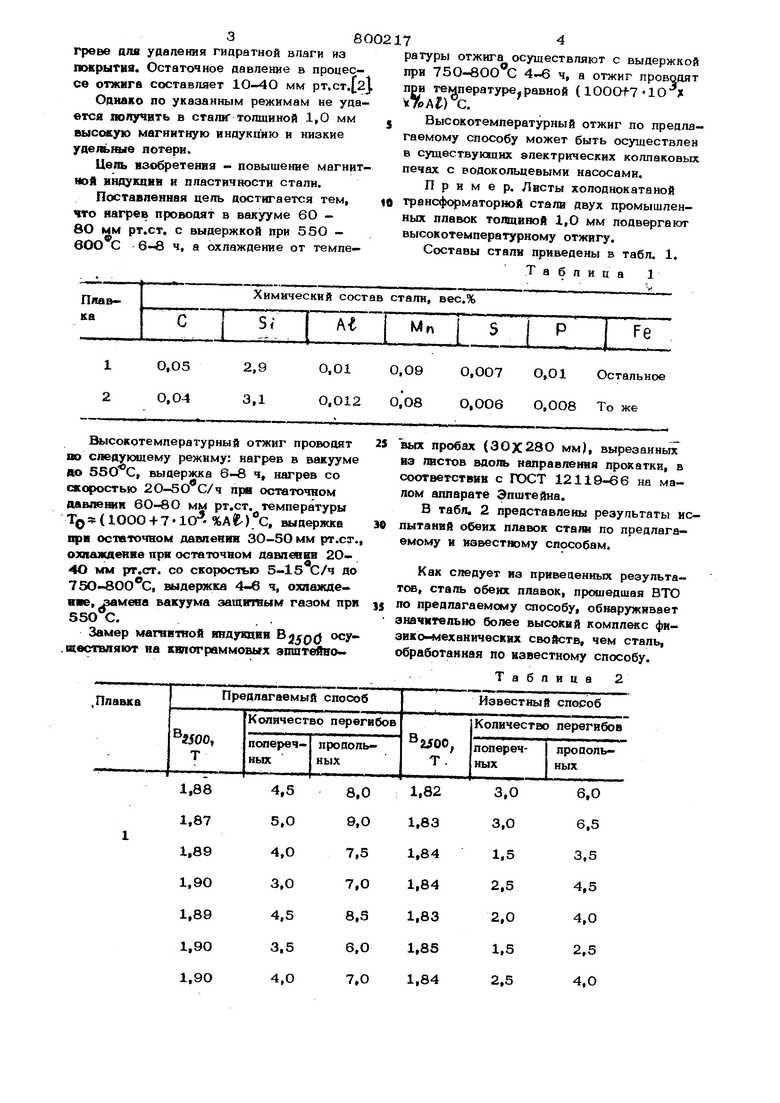

Пример. Листы холоднокатаной трансфс маторной стали двух промышленных плавок тошциюй 1,0 мм подвергают высокотемпературному отжигу.

Составы стали приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ленты электротехнической стали | 1977 |

|

SU742471A1 |

| Способ термической обработки изделий | 1979 |

|

SU840153A1 |

| Магнитомягкий сплав | 1977 |

|

SU735654A1 |

| Способ изготовления текстурованнойэлЕКТРОТЕХНичЕСКОй СТАли | 1979 |

|

SU836151A1 |

| Способ термической обработки холоднокатаной изотропной электротехнической стали | 1978 |

|

SU742472A1 |

| Способ термической обработки паяных магнитопроводов | 1983 |

|

SU1135774A1 |

| Способ обработки для получения механической памяти в сталях и сплавах | 1977 |

|

SU638622A1 |

| Способ термической обработки холодно-КАТАНОй изОТРОпНОй элЕКТРОТЕХНичЕСКОйСТАли | 1979 |

|

SU846583A1 |

| Способ отжига высоколегированных сталей | 1977 |

|

SU730838A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МИКРОЭЛЕКТРОКЛАПАНОВ ИЗ СТАЛИ 16Х-ВИ | 1994 |

|

RU2090628C1 |

Высокотемпературный отжиг проводят оо сяедукяаему режиму: нагрев в вакууме до , выдержка 6-8 ч, нагрев со скоростью 2О-5О С/ч лрв остаточном давлеюси 6О-8О мм рт.ст. температуры TQ : (1ООО 4 7 1О %А t) С, выдержка при остаточном давлении ЗО-5О мм рт.ст., охлаждение при остаточном давпспии 204О мм рт.ст. со скоростью 5-15 С/ч до ТЗО-вОО С, выдержка 4-6 ч, охлаждеяве, замена вакуума защитным газом при

55О с:.

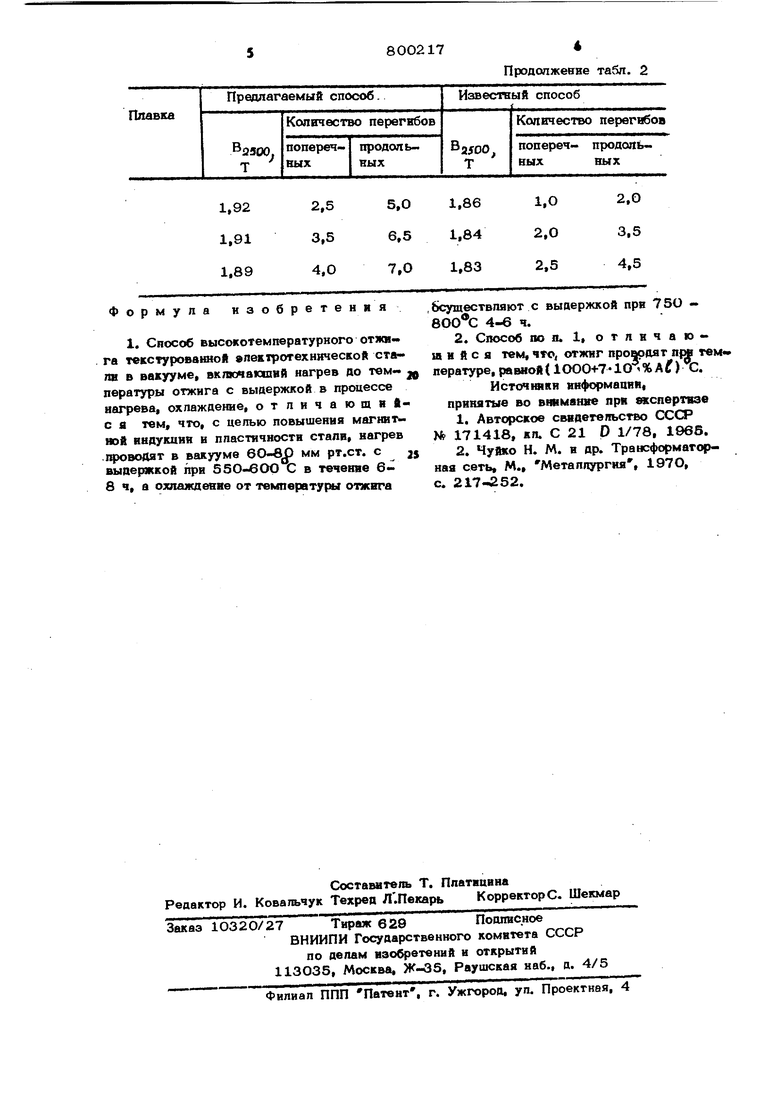

Замер магнитной индукпии Q() осу.ивствлякхг на килограммовых эшптейвоЪых пробах (ЗОХ28О мм), вырезанных из люстов вдот направления прокатки, в соответствии с ГОСТ 12119-66 ня малом аппарате Эпштейна.

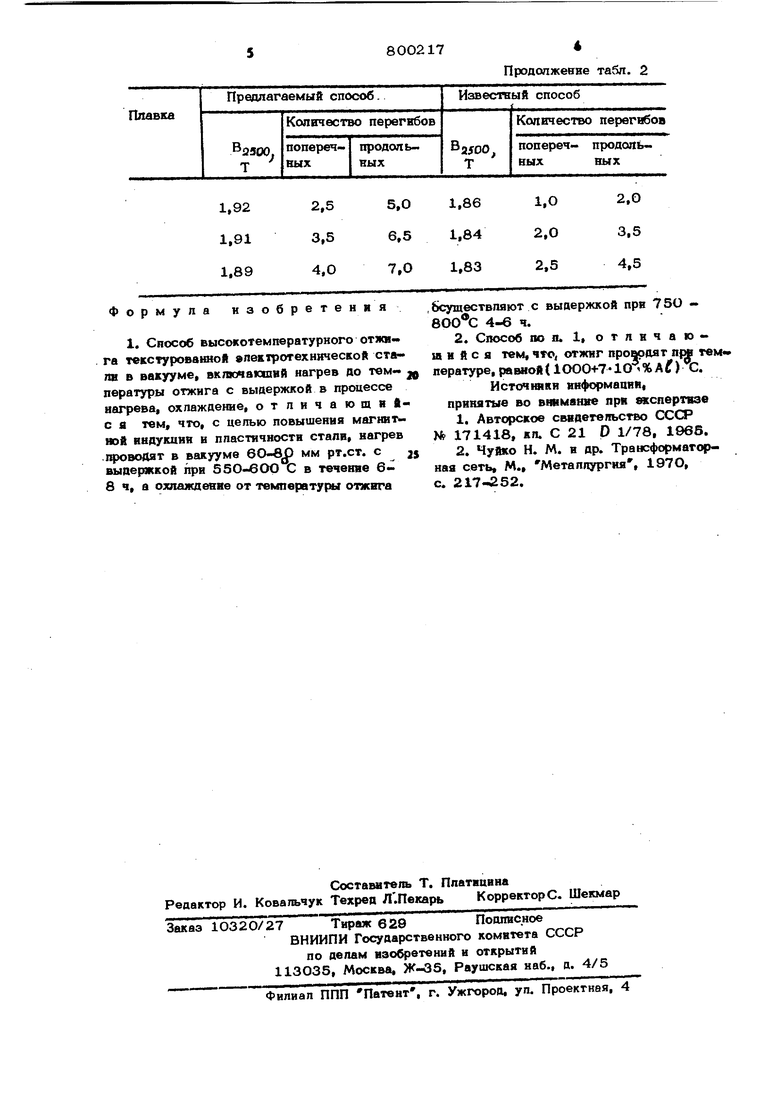

В табл. 2 представлены результаты испытаний обеих плавок стали по предлагаемому и известному способам.

Как следует из привеаенных результатов, сталь обеих плавок, прошедшая ВТО по предлагаемому способу, обнаруживает 0шчитепыю более высокий комплекс физико -механических свойств, чем сталь, обработанная по известному способу.

Таблица 2

Ф о

Продолжевие табл. 2

800®С 4-6 ч.

Источтки информация, принятые во втматге при вкспертвзе

с. 217-252.

Авторы

Даты

1981-01-30—Публикация

1978-05-18—Подача