(54) РАСПЛАВ ДЛЯ АНОДИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ

Увеличение содержания нитратов в смеси свыше 80 масс.% приводит к значительному повышению температуры плавления расплава, уменьшение содержания их ниже 20 масс. % делает расплав менее электропроводньлм.

Использование плотности тока выше 5 А/см является нежелательным из-за сильного разогрева проволоки и приэлектродного слоя расплава вс время процесса.

Процесс анодирования протекает тем йлстрее, чем больше в указанных пределах увеличивается плотностьтона (D).

При .5 А/см качественная оксидная пленка (4-5 мкм) образуется в течение 40 с, при А/см 20.с Это значит, что при длине погруженной в электролизную ванну проволоки, равной 3 м и Drl А/см , проволоку через ванну можно пропускать со скоростью 10 м/мин, близкой к скорости волочения проволоки, т.е. процесс оксидирования можно включат последовательно в технологическую линию производства сварочной проволоки.

Внешним осмотром и исталтанием проволоки на изгиб установлено, что оксидная пленка, состоящая из окислов, Од, имеет хорошее сцепление с ОСНОВОЙ и не отделяется с поверхности проволоки при прохождении по направляющим каналам при любых углах изгиба шланга.

Проволока после анодирования имеет гладкую поверхность черного цвета (матовую или блестящую с козффициентом светопоглощения 0,95-0,98). .В процессе сварки,обеспечивается более равномерная подача оксидированной проволоки по направляющим каналам по сравнению с проволокой в исходном состоянии (с мыльной смазкой) ,

Сварку производят в углекислом газе на обратной полярности полуавтоматом А-547оУ и автоматом ТС-17МУ, свариваемый металл - сталь 3 и сталь Зсп.Швы выполняют в горизонтальном и вертикальном положениях при следуЮЙ1ИХ режимах: fcg 200-280 А, Исв23,032 В ; УПЛ.360-480 м/ч; VCB 20-30 м/ч.

В процессеиспытания установлено, что сварка анодированной проволокой в указанном диапазоне режимов отличается высокой стабильностью горения дуги, равномерным переносом электродного металла и незначительным количеством брызг (не более 4-6%),

Формирование швов удовлетворительное. Поверхность швов - светлосерая, полублестящая с плавным переходом от шва к основному металлу. Шлаковая корка тонкая, темного цвета, легкоотделимая от шва.

При сварке анодированной проволокой обеспечивается высокая плотность сварных соединений. Поры, раковины, трещины отсутствуют. Механические свойства сварных соединений низкоуглеродистых и низколегированнызс сталей, сваренных анодированной проволокой, находятся на уровне основного металла.

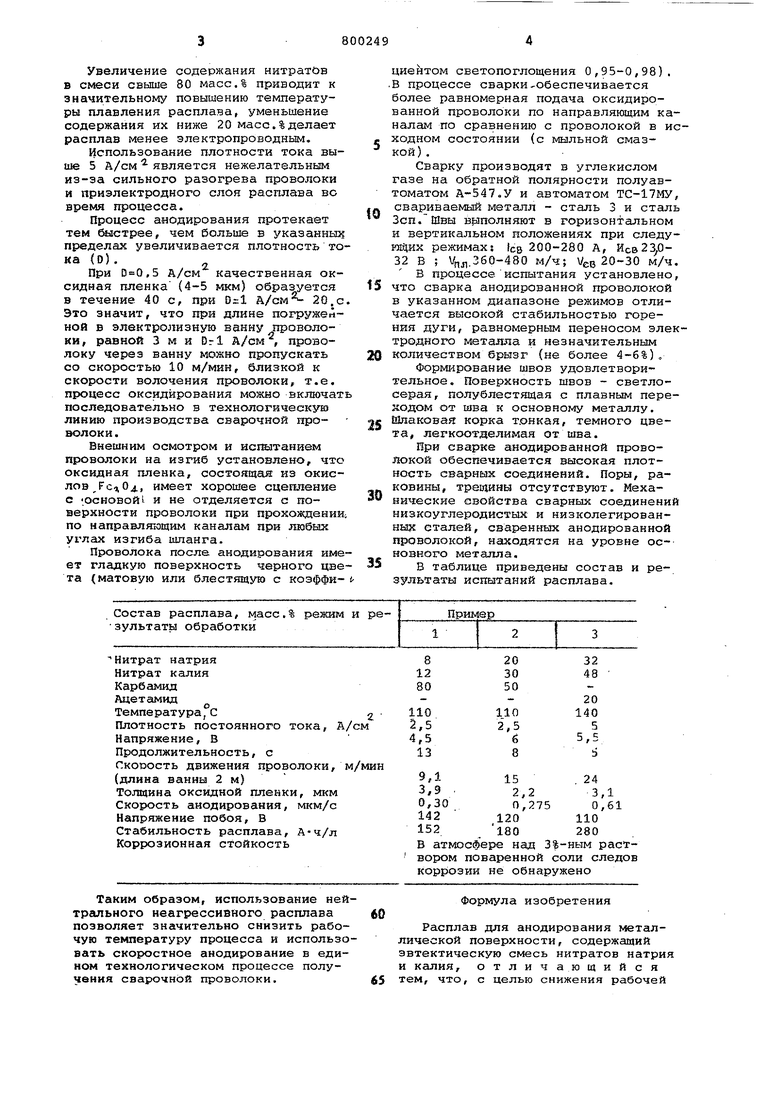

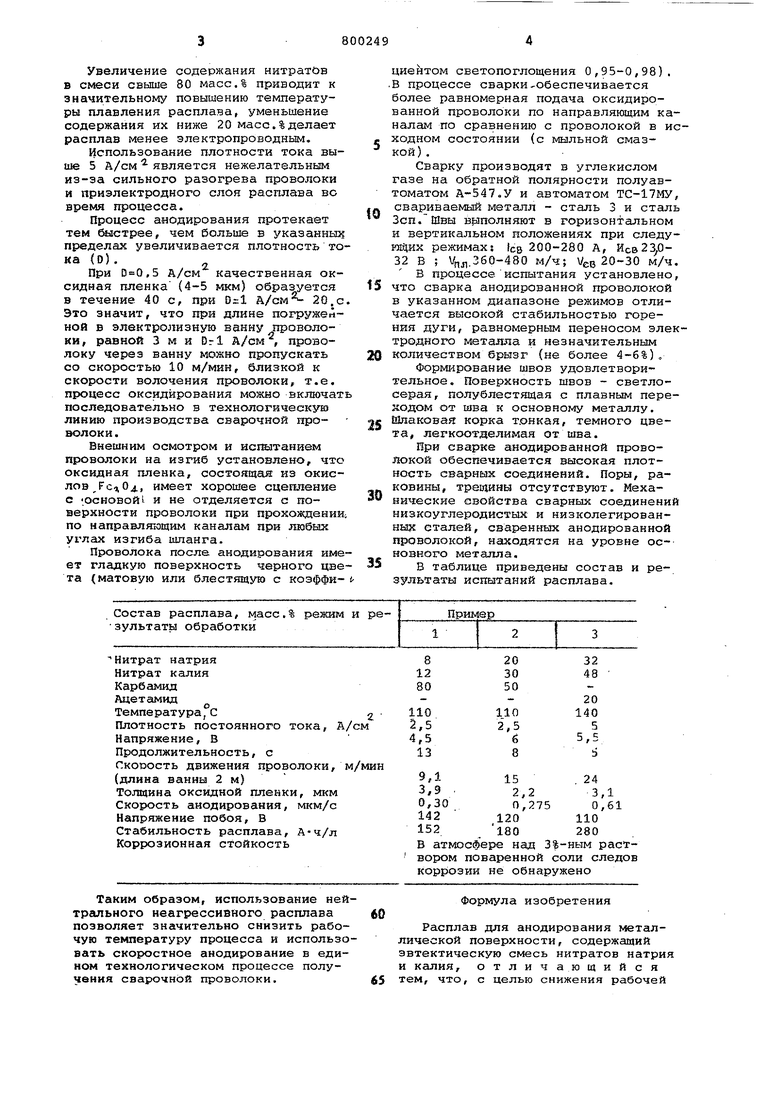

В таблице приведены состав и результаты испытаний расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ ПЛЕНОК НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1996 |

|

RU2110624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ | 1991 |

|

RU2022496C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| Флюс для сварки углеродистых и низколегированных сталей | 1990 |

|

SU1759229A3 |

| МОДИФИКАТОР ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2608011C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ТИТАНЕ И ЕГО СПЛАВАХ | 1997 |

|

RU2110611C1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1076228A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ МОКРЫМ СПОСОБОМ | 2013 |

|

RU2536313C1 |

| Плавленый сварочный низкокремнистый флюс | 1988 |

|

SU1685660A1 |

Таким образом, использование нейтргшьного неагрессивйого расплава позволяет значительно снизить рабочую температуру процесса и использовать скоростное анодирование в едином технологическом процессе получения сварочной проволоки.

Формула изобретения

Расплав для анодирования металлической поверхности, содержащий эвтектическую смесь нитратов натрия и калия, отличающийся тем, что, с целью снижения рабочей

температуры и повышения скорости процесса анодирования стальной сварочной проволоки, он дополнительно содержит ацетамид или карбамид при следующем соотношении компонентов, масс,%:

Нитрат натрия Нитрат калия Ацетамид или карбамид

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-30—Публикация

1978-07-19—Подача