Существующие способы изготовления зубчатых венцов щестерен наружного зацепления посредством горячей прокатки предусматривают накатывание нагретой вращающейся заготовки эталонной щестерней или прямолинейно подвижной зубчатой рейкой. И в том, и в другом случае в процессе накатывания требуется осуществить согласованное относительное движение заготовки и инстр мента, обеспечивающее процесс их взаимной обкатки.

При предлагаемом способе профилирование зубчатого венца осуществляется посредством прокатывания кольцевой заготовки по внутреннему зубчатому венцу свободно вращающейся кольцевой матрицы, с помонлью введенного в отверстие заготовки гладкого вращающегося валка. При этом профилирование зубцов зубчатого венца осуществляется посредством постепенного заполнения зубчатого контура матрицы металлом раскатываемой заготовки.

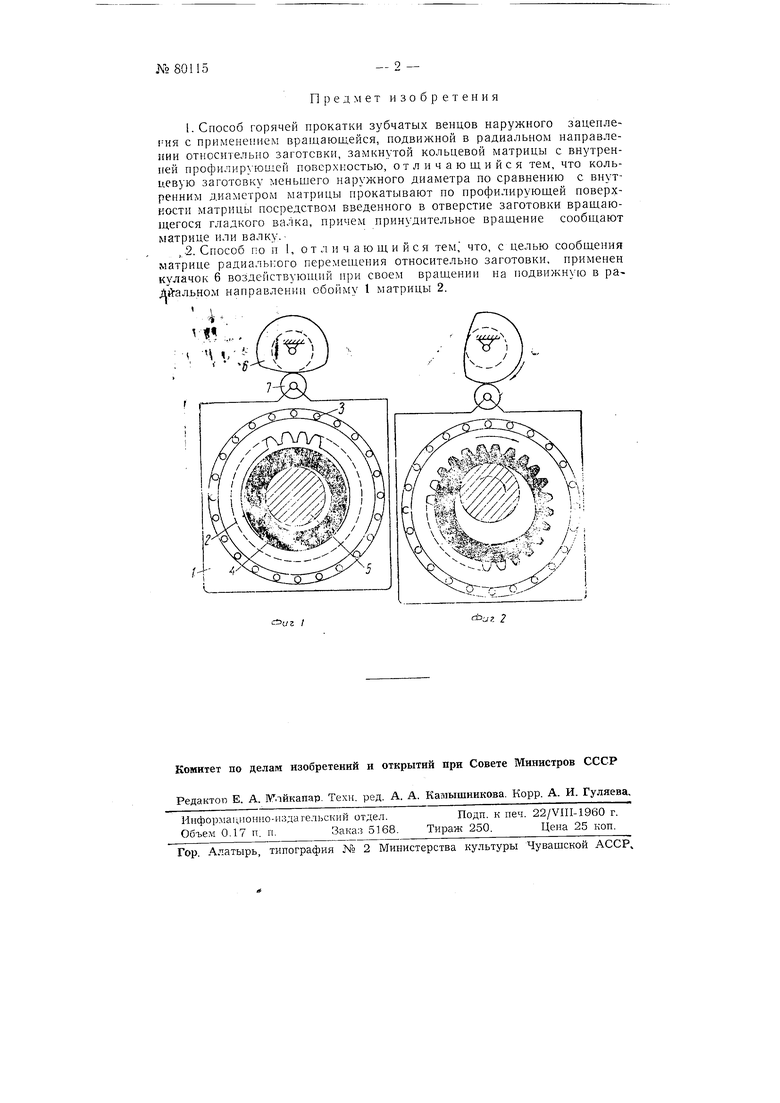

Па фиг. 1 изображена схема прокатки з бчатого в начальный момент; на фиг. 2-та же схема, соответствующая периоду окончания прокатки.

В обойме 1 помещена зубчатая матрица 2, свободно вращающаяся в щариковом подщипнике 3. В отверстие, помещенной внутрь матрицы и нагретой кольцевой заготовки 4 вводится прип дительно вращающийся гладкий валок 5, производящий раскатку заготовки. Для осуществления радиальной подачи матрицы относительно.валка применен к лачок 6, взаимодействующий при своем вращении с роликом 7, укрепленным на обойме 1.

При сближении обоймы с матрицей и валка под действием кулачка 6, происходит постепенное вдавливание зубцов матрицы в материал заготовки и раскатывание последней по всему зубчатому контуру (фиг. 2) до полного образования профилей зубцов щестерни.

Предмет изобретения

I. Способ горячей прокатки зубчатых венцов наружного заценле ия с применением вращающейся, подвижной в радиальном нанравле ии относительно заготовки, замкнутой кольцевой матрицы с внутренней профилирующей поверхностью, отличающийся тем, что кольцевую заготовку меньщего наружного диаметра по сравнению с внутренним диаметром матрицы прокатывают по профилирующей поверхкоети матрицы посредством введенного в отверстие заготовки вращающегося гладкого валка, причем принудительное вращение сообщают матрице или валку.,2. Способ по п 1, отличающийся тем, что, с целью сообщения матрице радиального перемещения относительно заготовки, применен кулачок 6 воздействуюнип ири своем вращении на подвижную в раййальном направлении обойму 1 матрицы 2.

Луг /

2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЗУБЧАТЫХ ВЕНЦОВ НАРУЖНОГО ЗАЦЕПЛЕНИЯ | 1949 |

|

SU79391A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2011 |

|

RU2481911C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ СТЕБЛЕЙ СВЕРЛ ОДНОСТОРОННЕГО РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133665C1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ЗАДНЕГО КОНЦА ЦИЛИНДРИЧЕСКОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОКАТКИ В ТРЕХВАЛКОВЫХ СТАНАХ ВИНТОВОЙ ПРОКАТКИ | 2017 |

|

RU2659559C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236319C2 |

| Станок для горячей и холодной накатки зубьев цилиндрических шестерен | 1956 |

|

SU118259A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

| Станок для изготовления зубчатых колес посредством вальцевания горячих заготовок | 1936 |

|

SU48112A1 |

Авторы

Даты

1949-01-01—Публикация

1947-12-27—Подача