1

Изобретение относится к оЬоруДова- нию для производства строительных теплоизояяцнонных изделий из- минеральной вагы.

Известна установка, для производства теплоизоляционных матов, включающая станок для прошивки, нож поперечной резки ковра, транспортер, стол для выдачи готовых матов Щ .

Эта установка малопроизводительна, так как рулонирование и упаковка матов производится вручную.

Наиболее близкой к изобретению из известных является установка, содержащая прошивочную машину, транспортер, нож поперечной резки ковра, устройство для подачи бумаги, промежуточный стол и расположенный с одной стороны стола механизм рулонирования с вилами 2.

Однако и эта установка не соогветствует производительности современных плавильных и волокнообразугощих агрегатов, а отсутствие ножей продольной резки не обеспечивает качества производств теплоизоляционных изделий по размерам.

Целью изобретения является повыше ние производительности уста11овки и качества выпускаемых матов.

Достигается это тем, что установка, содержащая прошивочную машину, транспортер, нож поперечной резки ковра, устройство ОЛЯ подачи бумаги, променог точный стол и механизм рулонирования с вилами, снабжена расположенньп аи между прошивочной мвьгшой и устройством для подачи бумаги ножами продольной резки к шарнирно смонтированным за механизмом рулонирования поддерживающим столом, рабочая поверхность кбторого оборудована подпружиненной опорой с конечным выключателем, взаимодействую- шим с устройством для подачи бумаги и механизмом рулонирования, причем вилы последнего установлены с двух сторон перпендикулярно к продольной оси транспортера.

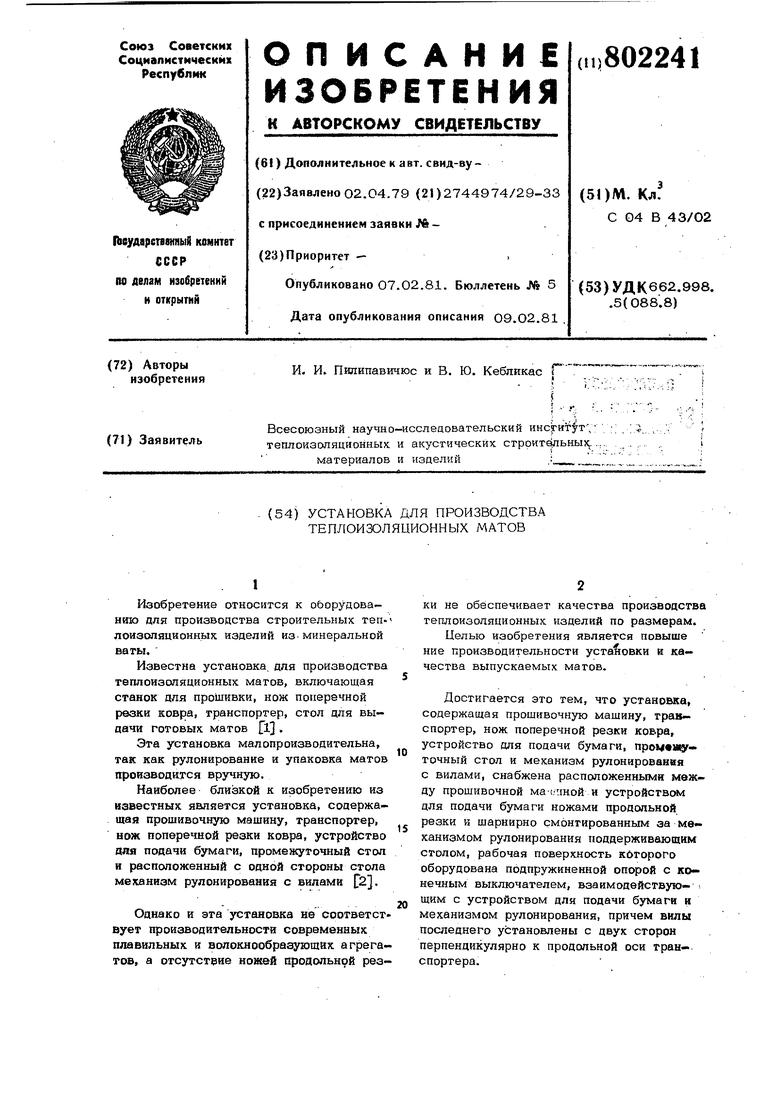

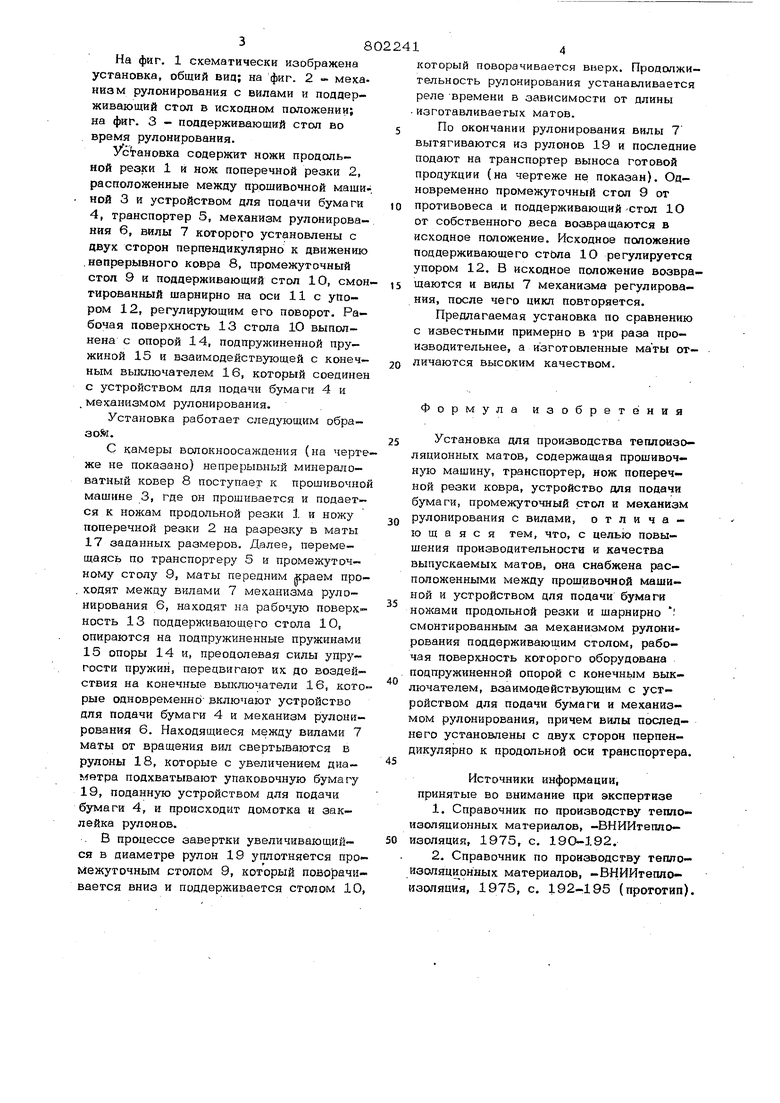

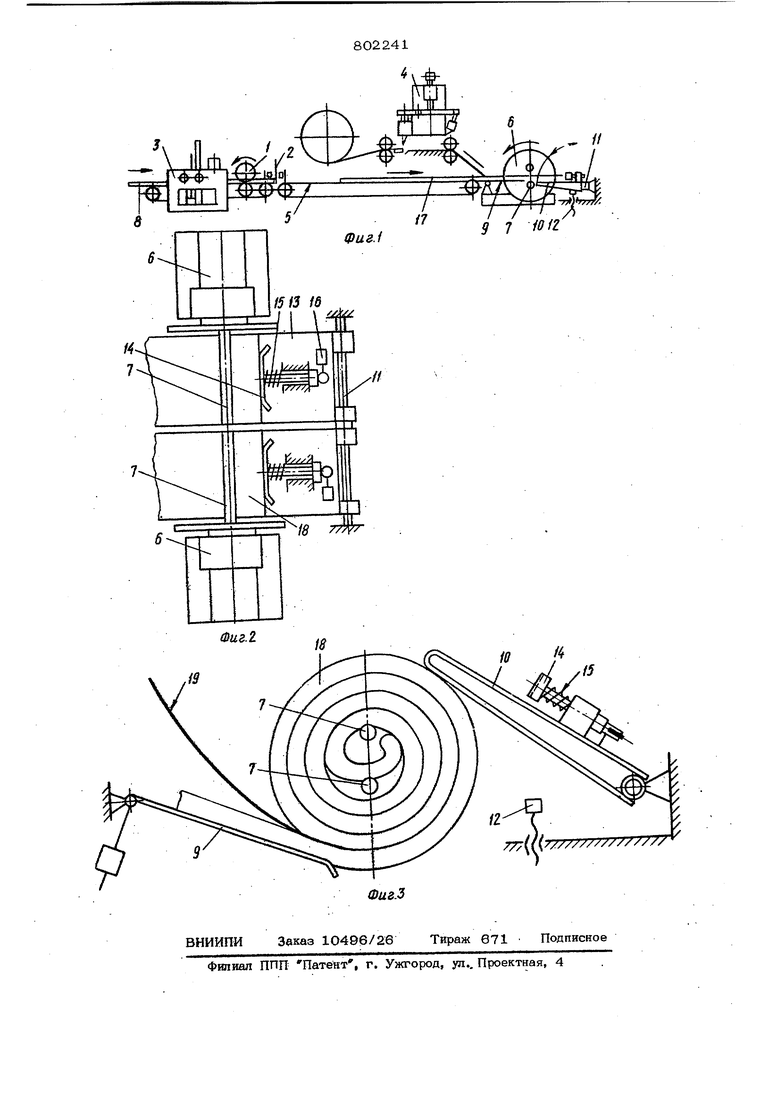

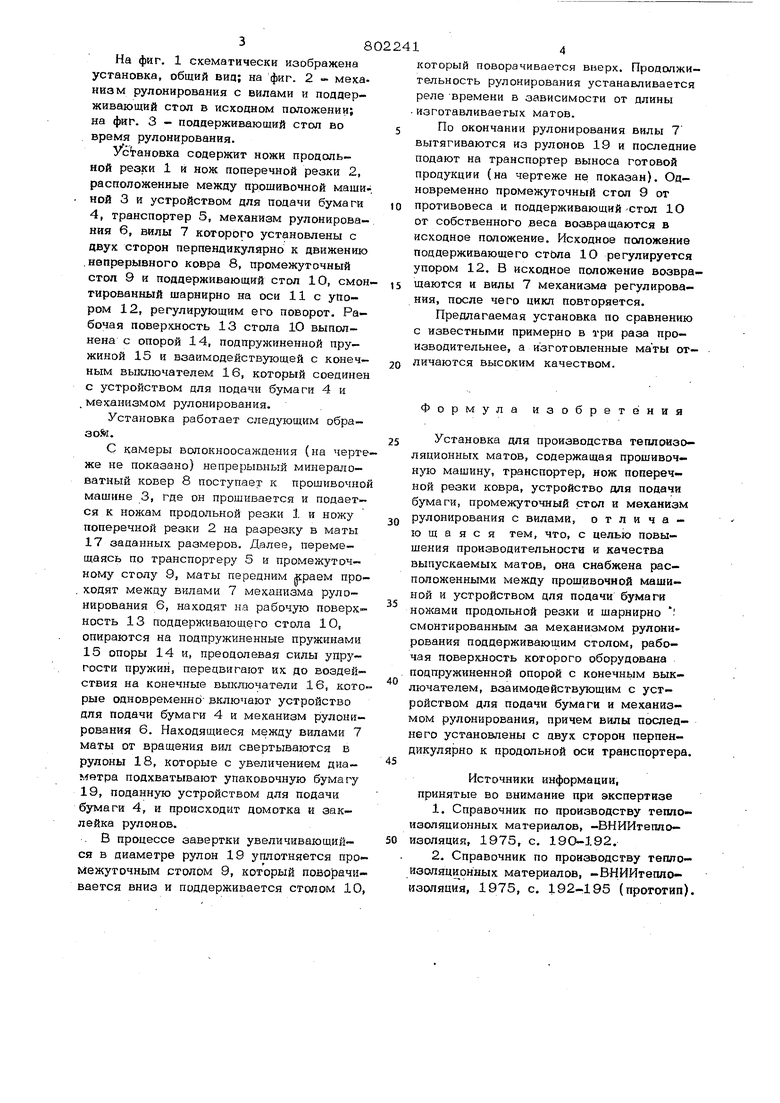

На фиг. 1 схематически изображена установка, общий виц; на фиг. 2 механизм рулонирования с вилами и поддерживающий стол в исходном положении; на фиг. 3 - поддерживающий стол во время рулонирования.

Установка содержит ножи продольной резки i и нож поперечной резки 2, расположенные между прошивочной маши-. ной 3 и устройством для подачи бумаги 4, транспортер 5, механизм рулонирова- ния 6, вилы 7 которого установлены с двух сторон перпендикулярно к движению непрерывного ковра 8, промежуточный стол 9 и поддерживающий стол 10, смонтированный шарнирно на оси 11 с упором 12, регулирующим его поворот. Рабочая поверхность 13 стола 1О выполнена с опорой 14, подпружиненной пружиной 15 и взаимодействующей с конечным выключателем 16, который соединен с устройством для подачи бумаги 4 и механизмом рулонирования.

Установка работает следующим образов.

С камеры волокноосаждения (на чертеже не показано) непрерывный минерало- ватный ковер 8 поступает к прошивочной машине 3, где он прошивается и подается к ножам продольной резки 1 и ножу поперечной резки 2 на разрезку в маты 17 заданных размеров. Далее, перемещаясь по транспортеру S и промежуточному столу 9, маты передним краем про- ходят между вилами 7 механизма рулонирования 6, находят иа рабочую поверхность 13 поддерживающего стола 10, опираются на подпружиненные пружинами 15 опоры 14 и, преодолевая силы упругости пружин, передвигают их до воздействия на конечные выключатели 16, которые одновременно включают устройство для подачи бумаги 4 и механизм р улониования 6. Находящиеся между вилами 7 аты от вращения вил свертываются в улоны 18, которые с увеличением диаетра подхватывают упаковочную бумагу 19, поданную устройством для подачи умаги 4, и происходит домотка и закейка рулонов.

- В процессе завертки увеличивающийя в диаметре рулон 19 уплотняется проежуточным столом 9, который поворачиается вниз и поддерживается столом 10,

который поворачивается вверк. Продолжительность рулонирования устанавливается реле времени в зависимости от длины . изготавливаетых матов.

По окончании рулонирования вилы 7

вытягиваются из рулонов 19 и последние подают на транспортер выноса готовой продукции (на чертеже не показан). Одновременно промежуточный стол 9 от

противовеса и поддерживающийСтол Ю от собственного .веса возвращаются в исходное положение. Исходное положение поддерживающего стОла 10 регулируется упором 12. В исходное положение возврашаются и вилы 7 механизма регулирования, после чего цикл повторяется.

Предлагаемая установка по сравнению с известными примерно в три раза производительнее, а изготовленные маты отличаются высоким качеством.

Формула изобретения

Установка для производства теплоизоляционных матов, содержащая прошивочную машину, транспортер, нож поперечной резки ковра, устройство для подачи бумаги, промежуточный стол и механизм

0 рулонирования с вилами, отличающаяся тем, что, с целью повышения производительности и качества выпускаемых матов, она снабжена расположенными между прошивочной машиной и устройством для подачи бумаги ножами продольной резки и шарнирно смонтированным за механизмом рулонирования поддерживающим столом, рабочая поверхность которого оборудована подпружиненной опорой с конечным выключателем, взаимодействующим с устройством для подачи бумаги и механизмом рулонирования, причем вилы последнего установлены с двух сторон перпендикулярно к продольной оси транспортера.

Источники информации, принятые во внимание при экспертизе

1.Справочник по производству теплоизоляционных материалов, -ВНИИтепло-

0 изоляция, 1975, с. 19О-192.

2.Справочник по производству теплоиасжяционных материалов, -ВНИИтеплоизоляция, 1975, с. 192-195 (прогогип).

7 //

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства теплоизоляционных матов | 1983 |

|

SU1145011A2 |

| Поточная линия для производства прошивных теплоизоляционных изделий | 1983 |

|

SU1119996A1 |

| Устройство для производства теплоизоляционных изделий | 1986 |

|

SU1391896A1 |

| Установка для рулонирования минераловатного ковра | 1982 |

|

SU1089065A1 |

| Установка для производства теплоизоляционных прошивных матов | 1989 |

|

SU1689073A1 |

| УСТРОЙСТВО для рулонировАния волокнистогоКОВРА | 1970 |

|

SU271361A1 |

| МАШИНА ДЛЯ РУЛОНИРОВАНИЯ ГИБКОГО КОВРА, | 1968 |

|

SU207105A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ВОЛОКНИСТЬ!Х ТРУБ | 1971 |

|

SU294742A1 |

| Поточная линия для изготовленияВЕРТиКАльНОСлОиСТыХ ТЕплОизОляциОННыХиздЕлий | 1979 |

|

SU806658A1 |

| Поточная линия для производства прошивных теплоизоляционных изделий | 1987 |

|

SU1461634A1 |

Авторы

Даты

1981-02-07—Публикация

1979-04-02—Подача