Изобретение может быть использовано в производстве теплоизоляционных строительных материалов, в частности теплоизоляционных матов из минеральной ваты.

По основному авт.св. № 802241 известна установка для производства теплоизоляционных матов, содержащая транспортер,прошивочную машину, ножи продольной и поперечной резки ковра, устройство для подачи бумаги, промежуточный стол, механизм рулонирования, вилы которого установлены с дву сторон перпендикулярно к продольной оси транспортера, и поддерживакяций стол, рабочая поверхность которого оборудована подпрз жиненной опорой с конечным выключателем, взаимодействующим с устройством для подачи бумаги l.

Недостатком установки является ненадежность ее работы, поскольку поперечные швы в конце матов после резки распускаются и при передаче с транспортера на промежуточный и поддерживающий стол мат застревает. Кроме того, под действием уплотняющего усилия рулон после рулонирования застревает между промежуточным и поддерживающим столами.

Целью изобретения является повышение надежности работы установки.

Указанная цель достигается тем, что установка для производства теплоизоляционных матов снабжена установпенным после ножа поперечной резки устройством для проклеивания поперечных швов и механизмом сбрасывания рулонов, выполненным в виде приводного подпружиненного рычага, контактирующего с промежуточным столом .

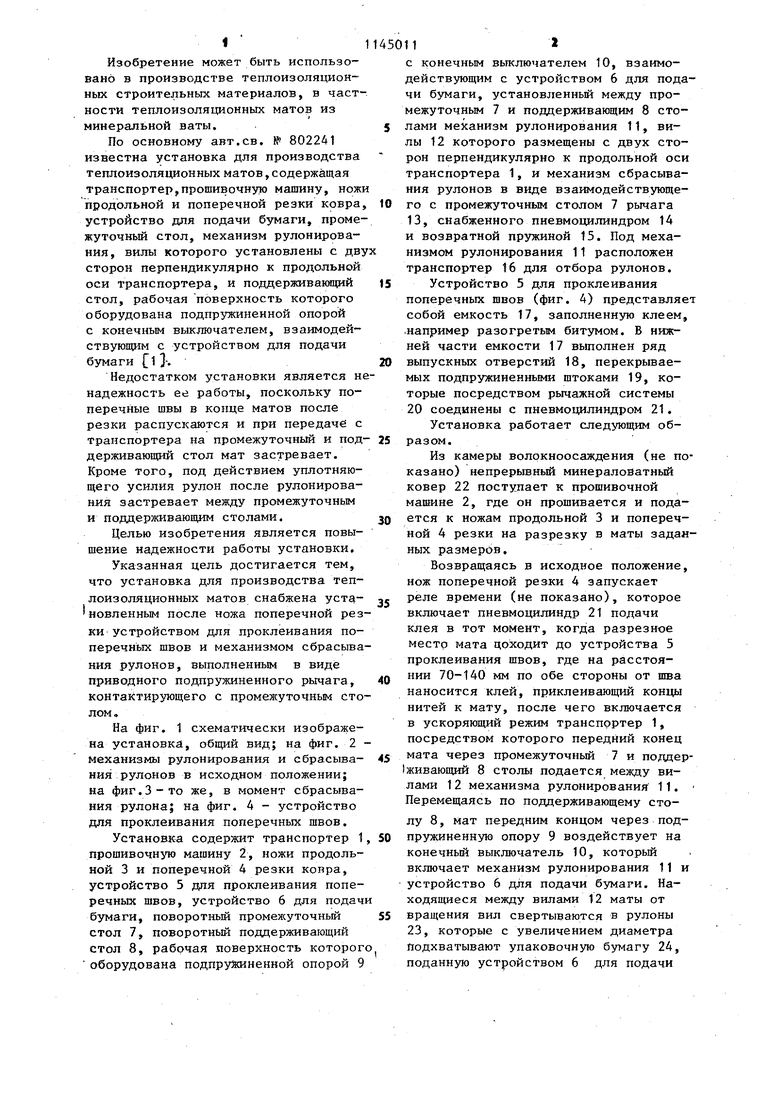

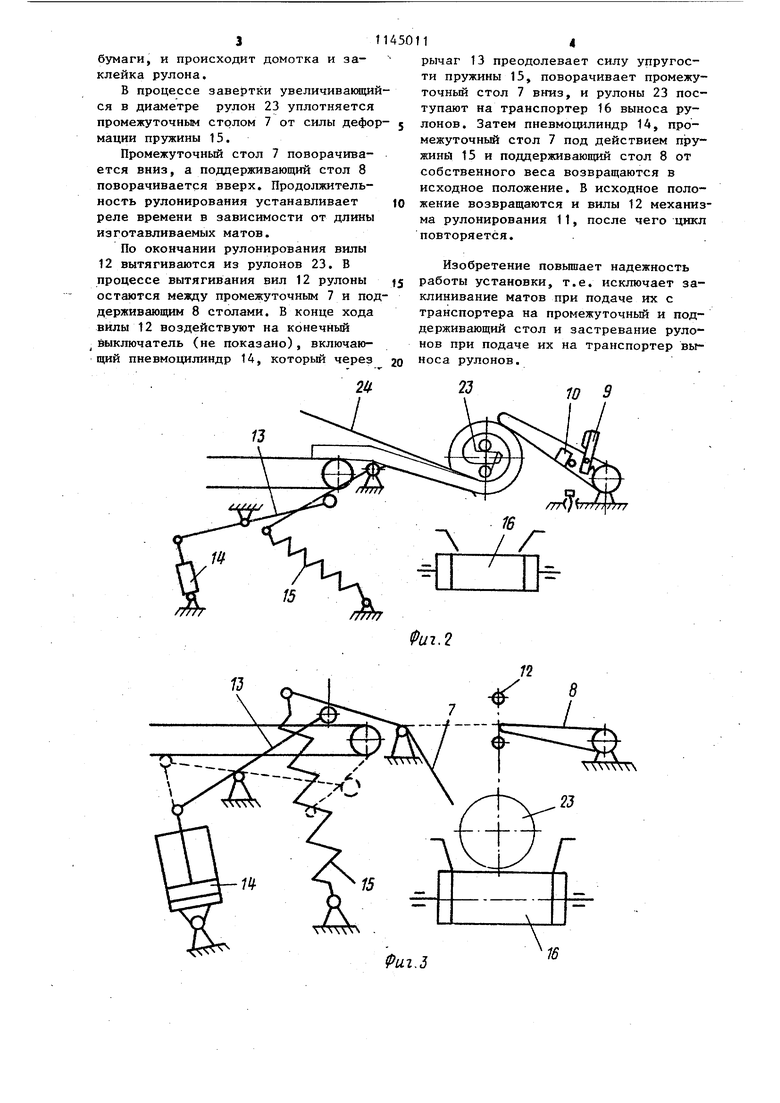

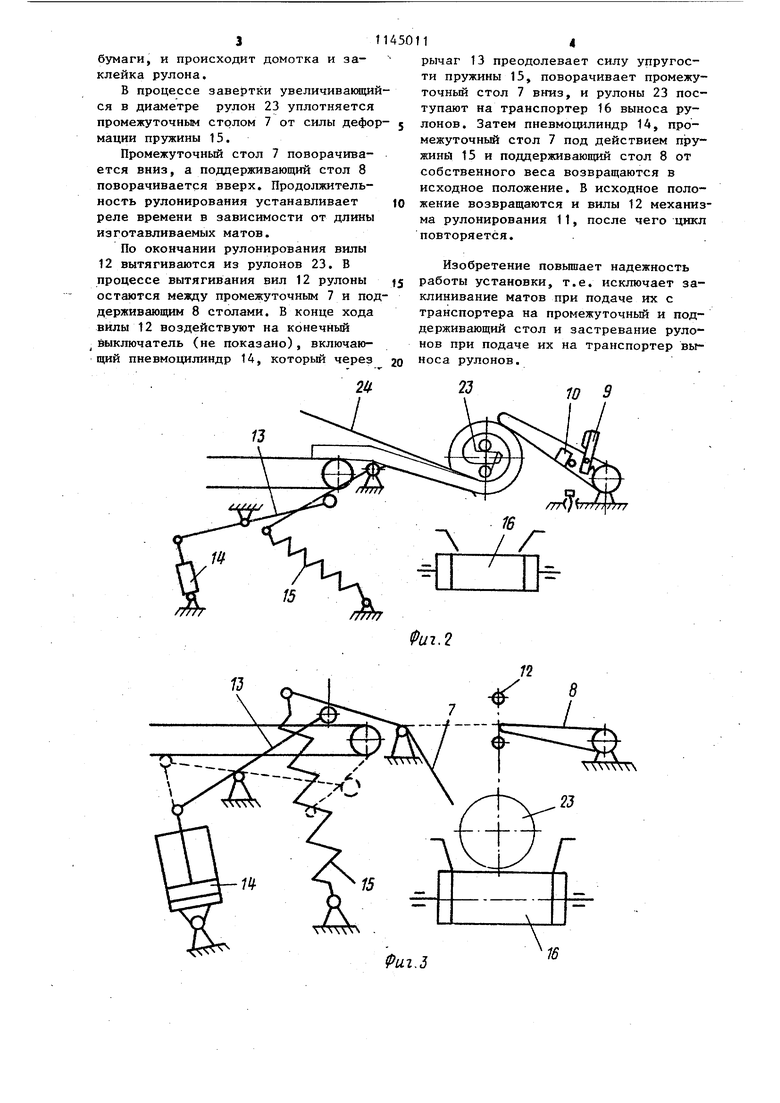

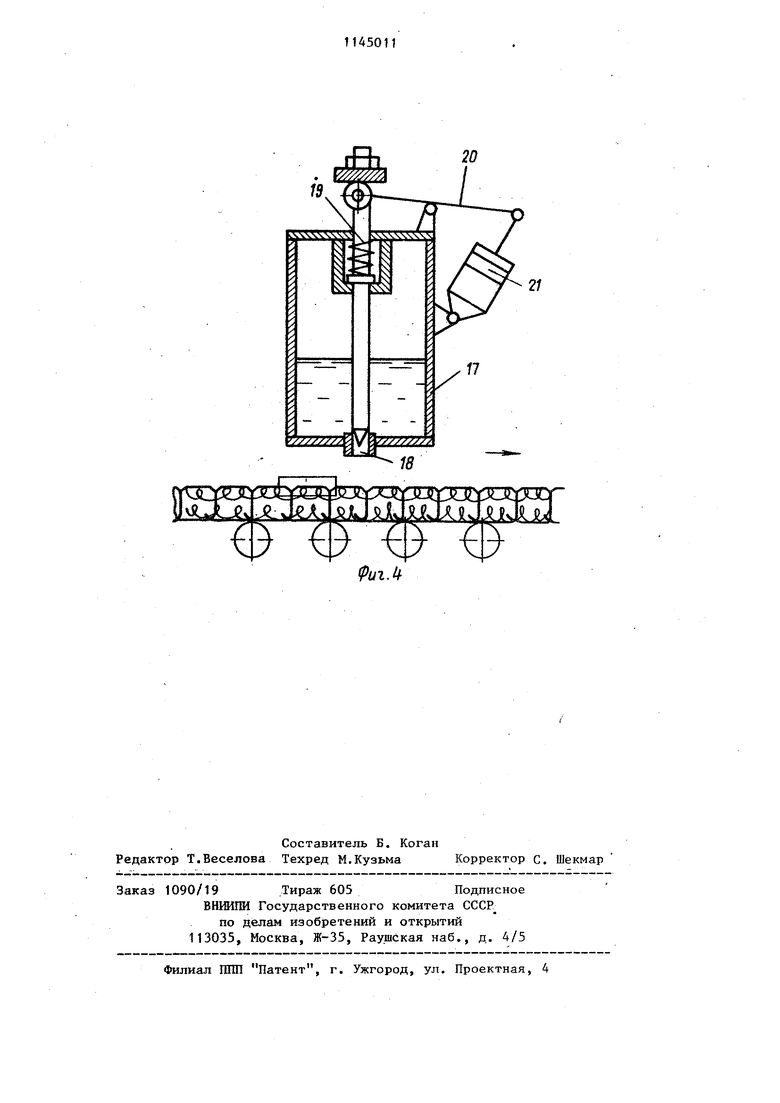

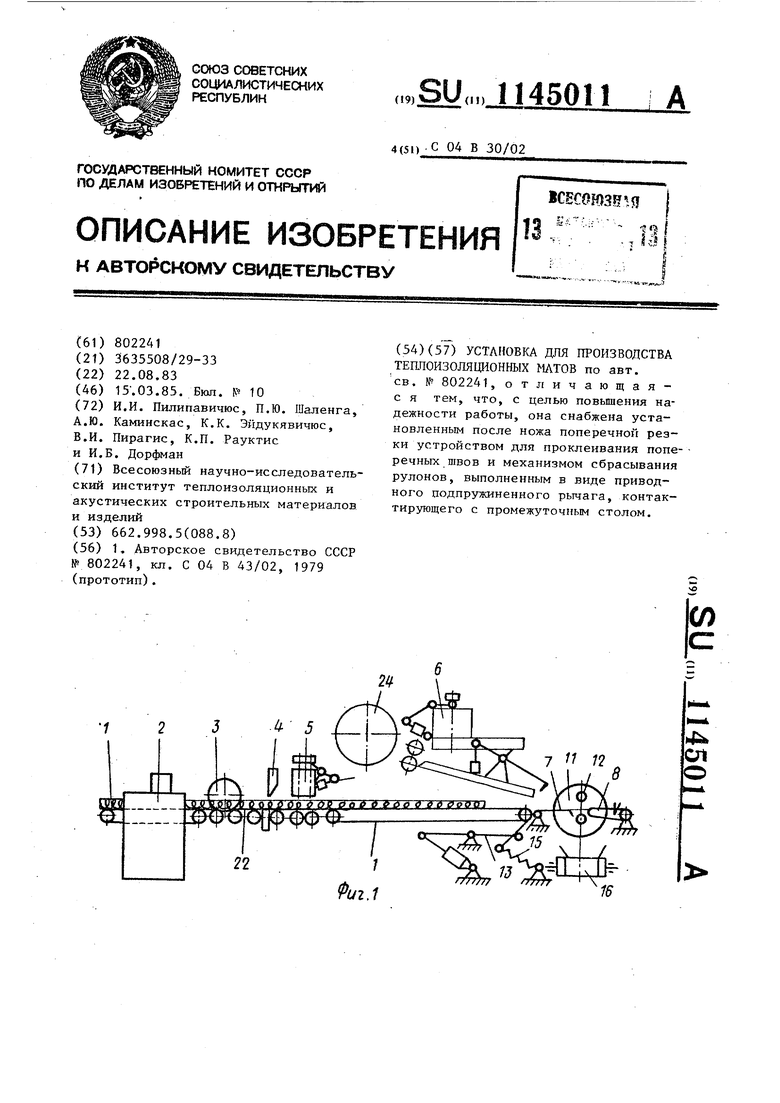

На фиг. 1 схематически изображена установка, общий вид; на фиг. 2 механизмы рулонирования и сбрасывания рулонов в исходном положении; на фиг.3-то же, в момент сбрасывания рулона; на фиг. 4 - устройство для проклеивания поперечных швов.

Установка содержит транспортер 1 прошивочную машину 2, ножи продольной 3 и поперечной 4 резки копра, устройство 5 для проклеивания поперечных швов, устройство 6 для подачи бумаги, поворотный промежуточный стол 7, поворотный поддерживающий стол 8, рабочая поверхность которого оборудована подпруйсиненной опорой 9

с конечным выключателем 10, взаимодействующим с устройством 6 для подачи бумаги, установленный между промежуточным 7 и поддерживающим 8 столами механизм рулонирования 11, вилы 12 которого размещены с двух сторон перпендикулярно к продольной оси транспортера 1, и механизм сбрасывания рулонов в виде взаимодействующего с промежуточным столом 7 рычага 13, снабженного пневмоцилиндром 14 и возвратной пружиной 15. Под механизмом рулонирования 11 расположен транспортер 16 для отбора рулонов.

Устройство 5 для проклеивания поперечных швов (фиг. 4) представляе собой емкость 17, заполненную клеем, .например разогретым битумом. Б нижней части емкости 17 выполнен ряд выпускных отверстий 18, перекрываемых подпружиненными штоками 19, которые посредством рычажной системы 20 соединены с пневмоцилиндром 21.

Установка работает следующим образом.

Из камеры волокноосаждения (не показано) непрерывный минераловатный ковер 22 поступает к прошивочной машине 2, где он прошивается и подается к ножам продольной 3 и поперечной 4 резки на разрезку в маты заданных размеров.

Возвращаясь в исходное положение, нож поперечной резки 4 запускает реле времени (не показано), которое включает пневмоцилиндр 21 подачи клея в тот момент, когда разрезное место мата доходит до устройства 5 проклеивания швов, где на расстоянии 70-140 мм по обе стороны от шва наносится клей, приклеивающий концы нитей к мату, после чего включается в ускоряющий режим транспортер 1, посредством которого передний конец мата через промежуточный 7 и подцер1живающий 8 столы подается между вилами 12 механизма рулонирования 11. Перемещаясь по поддерживающему столу 8, мат передним концом через подпружиненную опору 9 воздействует на конечный выключатель 10, которьй включает механизм рулонирования 11 и устройство 6 для подачи бумаги. Находящиеся между вилами 12 маты от вращения вил свертываются в рулоны 23, которые с увеличением диаметра Подхватывают упаковочную бумагу 24, поданную устройством 6 для подачи 3 бумаги, и происходит домотка и заклейка рулона. В процессе завертки увеличивакици ся в диаметре рулон 23 уплотняется промежуточным столом 7 от силы дефо мации пружины 15. Промежуточный стол 7 поворачивается вниз, а поддерживающий стол 8 поворачивается вверх. Продолжительность рулоиирования устанавливает реле времени в зависимости от длины изготавливаемых матов. По окончании рулонирования вилы 12 вытягиваются из рулонов 23. В процессе вытягивания вил 12 рулоны остаются между промежуточным 7 и по держивающим 8 столами. В конце хода вилы 12 воздействуют на конечный выключатель (не показано), включающий пневмоцилиндр 14, который через 14 рычаг 13 преодолевает силу упругости пружины 15, поворачивает промежуточный стол 7 вниз, и рулоны 23 поступают на транспортер 16 выноса рулонов. Затем пневмоцилиндр 14, промежуточный стол 7 под действием пружинь 15 и поддерживающий стол 8 от собственного веса возвращаются в исходное положение. В исходное положение возвращаются и вилы 12 механизма рулонирования 11, после чего цикл повторяется. Изобретение повышает надежность работы установки, т.е. исключает заклинивание матов при подаче их с транспортера на промежуточный и поддерживающий стол и застревание рулонов при подаче их на транспортер вьгноса рулонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства тепло-изОляциОННыХ MATOB | 1979 |

|

SU802241A1 |

| Устройство для производства теплоизоляционных изделий | 1986 |

|

SU1391896A1 |

| Установка для производства теплоизоляционных изделий | 1985 |

|

SU1301716A1 |

| Установка для производства теплоизоляционных прошивных матов | 1989 |

|

SU1689073A1 |

| Поточная линия для производства прошивных теплоизоляционных изделий | 1983 |

|

SU1119996A1 |

| Установка для рулонирования минераловатного ковра | 1982 |

|

SU1089065A1 |

| УСТРОЙСТВО для рулонировАния волокнистогоКОВРА | 1970 |

|

SU271361A1 |

| МАШИНА ДЛЯ РУЛОНИРОВАНИЯ ГИБКОГО КОВРА, | 1968 |

|

SU207105A1 |

| Установка для изготовления теплоизоляционных изделий | 1978 |

|

SU753838A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ВОЛОКНИСТЬ!Х ТРУБ | 1971 |

|

SU294742A1 |

УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МАТОВ по авт. св. № 802241, отличающаяс я тем, что, с целью повышения надежности работы, она снабжена установленным после ножа поперечной резки устройством для проклеивания попе- речных швов и механизмом сбрасывания рулонов, выполненным в виде приводного подпружиненного рычага, контактирующего с промежуточным столом.

иг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-03-15—Публикация

1983-08-22—Подача