Изобретение относится к металлур гии, а именно к производству заготовок на обжимно-заготовочных прока ных станах для последующего передел в изделия ответственного назначения Известен способ получения сортовых заготовок, включающий непрерывную отливку изв-естного комплектного слитка и поочередное отделение лучей профиля путем воздействия калибром прокатного валка на одну из граней одного луча в направлении, перпендикулярном радиусу луча l. К недостаткам этого способа следует отнести низкую стойкость валков и заниженную производительность стана вследствие сложности фиксации линии реза и частых кантовок. Известен способ прокатки заготовок, включающий непрерывную отливку известного комплектного слитка, форMHposaHjje таврового профиля, сдвиг взаимно противоположных лучей относительносреднего на величину, равную 0,5-0,7 длины грани луча, отделение среднего луча путем смещения его относительно остальной части раската и окончател1 ое отделение сердцевины от взаимно противоположных лучей Г2 к недостаткам этого способа следует бтнести необходимость большого числа пропусков и сопутствующих им кантовок при отделении лучей друг от друга и от сердцевины. Цель изобретения - сокращение числа пропусков. Поставленная цель достигается тем, что в способе прокатки, включающем непрерывную отливку симметричного трехлучевого профиля с основанием луча в зоне его сочленения с другими лучами, равным 0,72-2,3 длины грани луча, и вторым основанием, равньгм 0,5-1,0 длины грани луча, отделение одного из лучей и затем отделение оставшихся лучей от сердцевины, содержащей ликвационные включения в валках прокатного стана, первоначально отделение одного из лучей производят, обжимая локально место его сочленения с другими лучами, роликами, установленными за валками прокатного стана, в которых профиль деформируют со степенью деформации не более 10%, затем в месте сочленения оставшихся лучей формируют впадину преимущественно трапециевидной формы глубиной 0,2-0,5 длины грани луча, после чего разгибают оставшиеся лучи до взаимно

противоположного положения, а их отделение производят, локально деформи рун места сочленения лучей с сердцевиной .

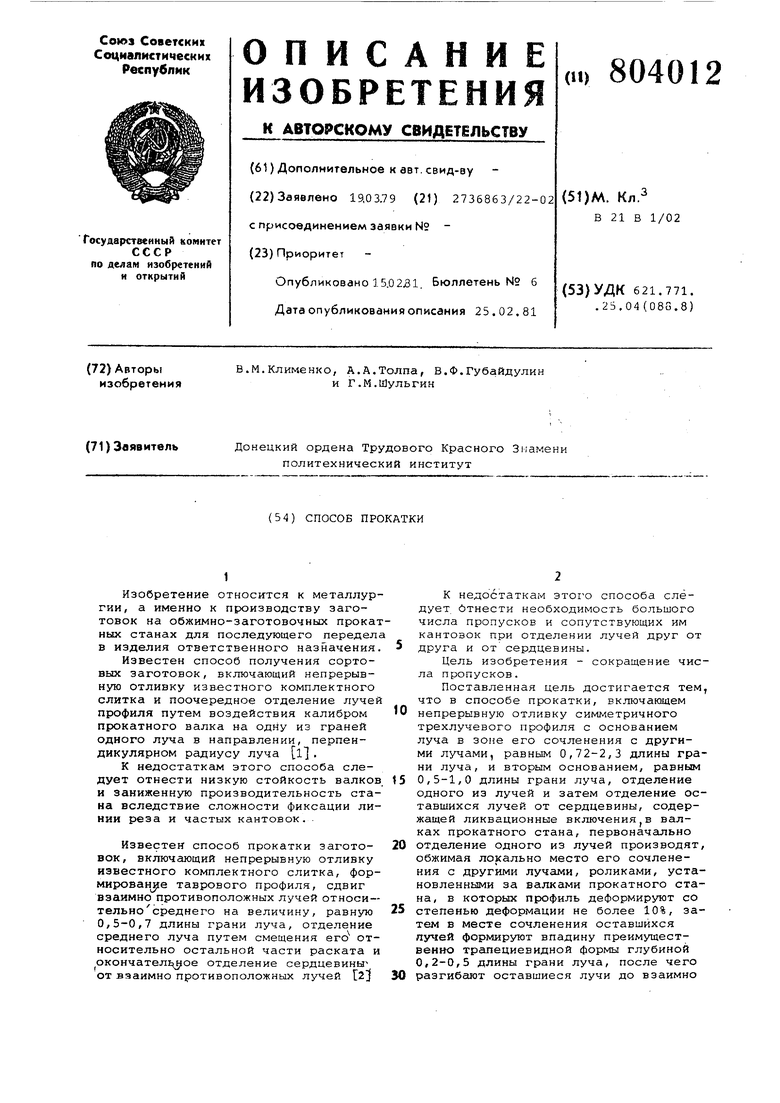

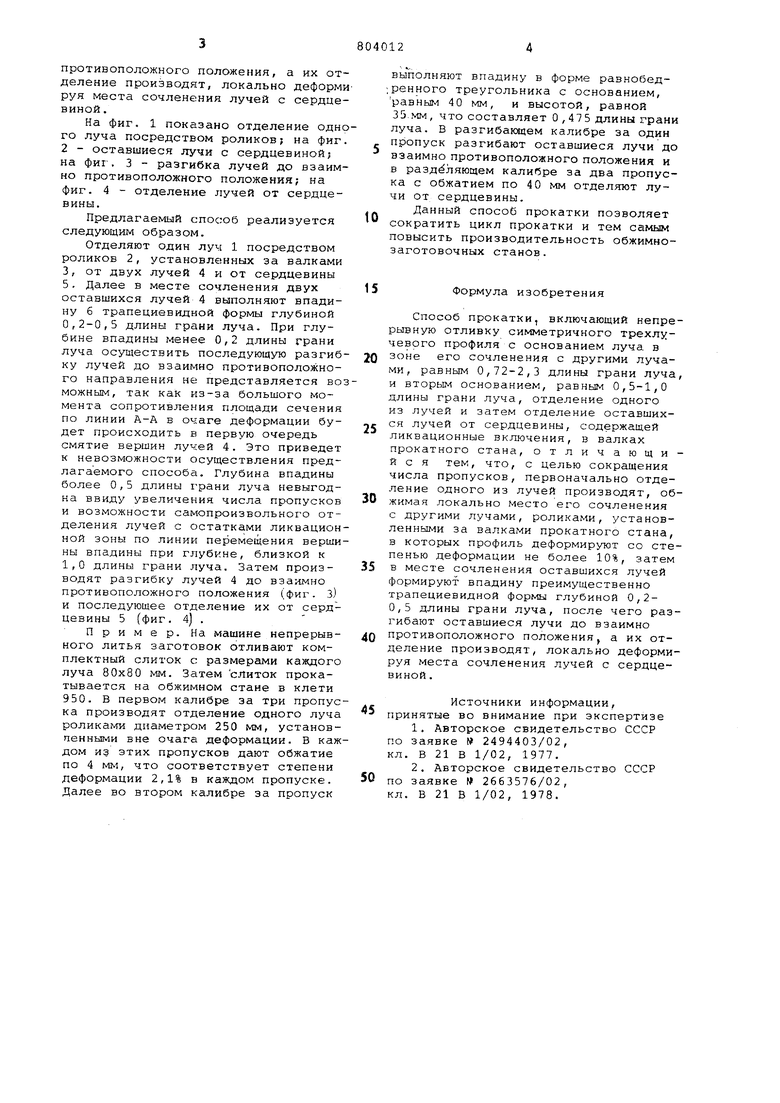

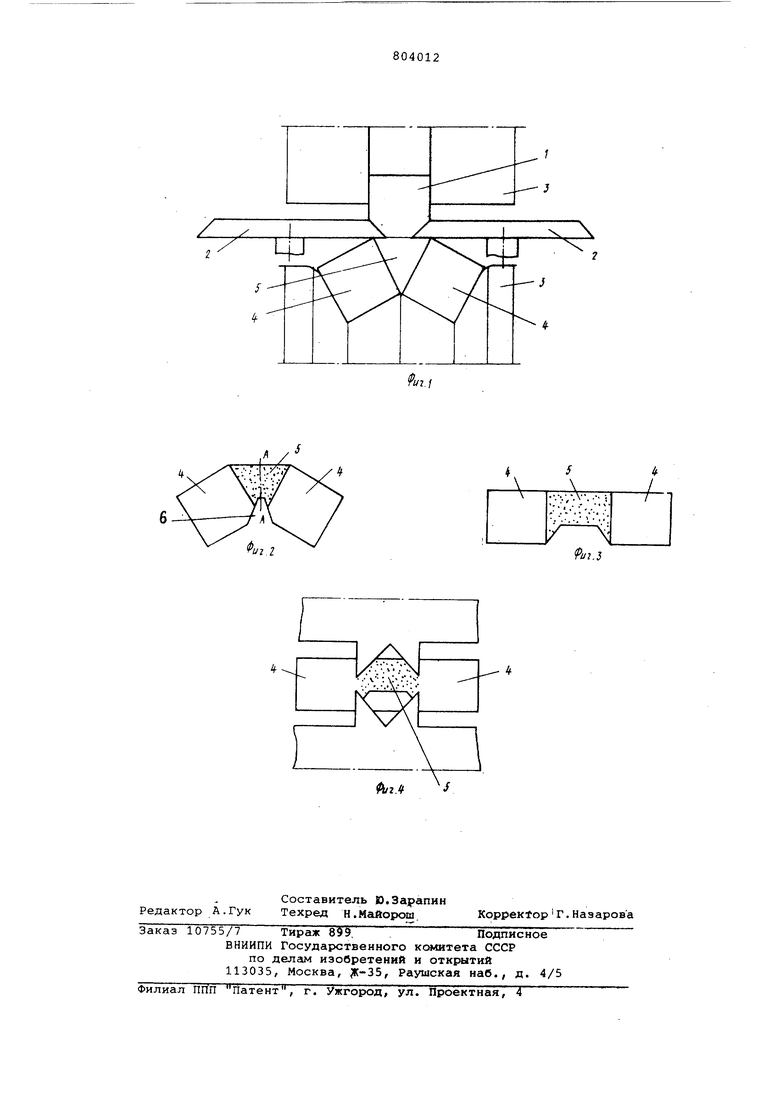

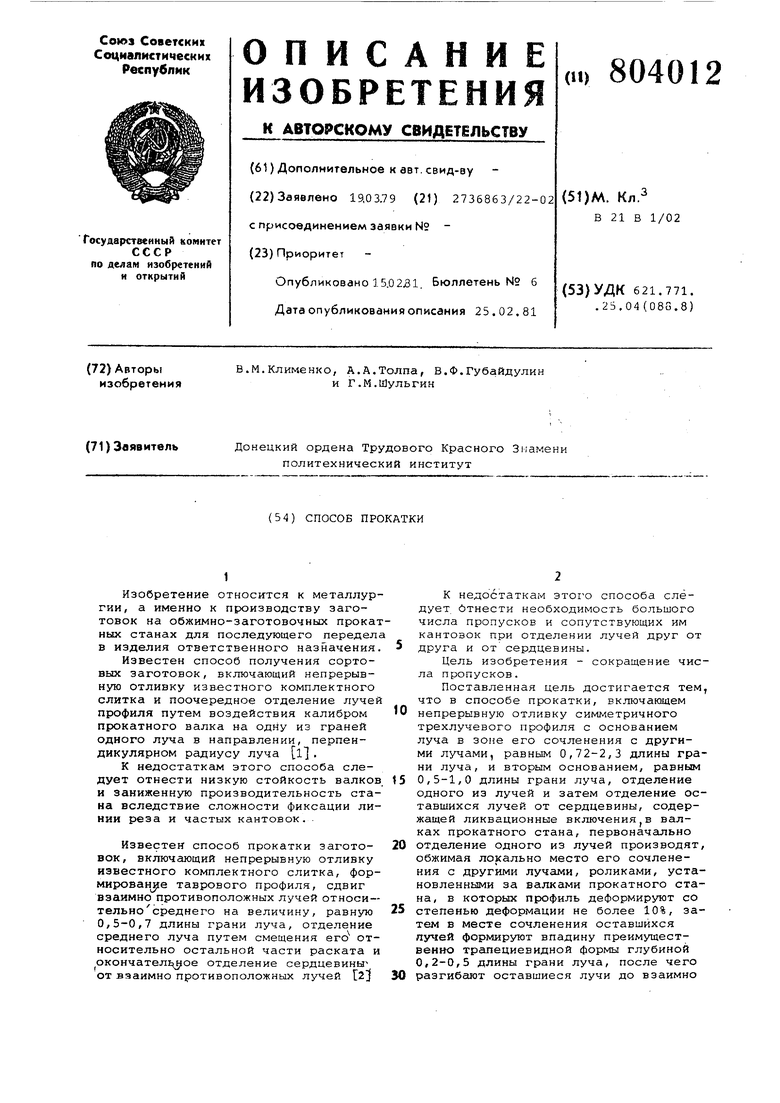

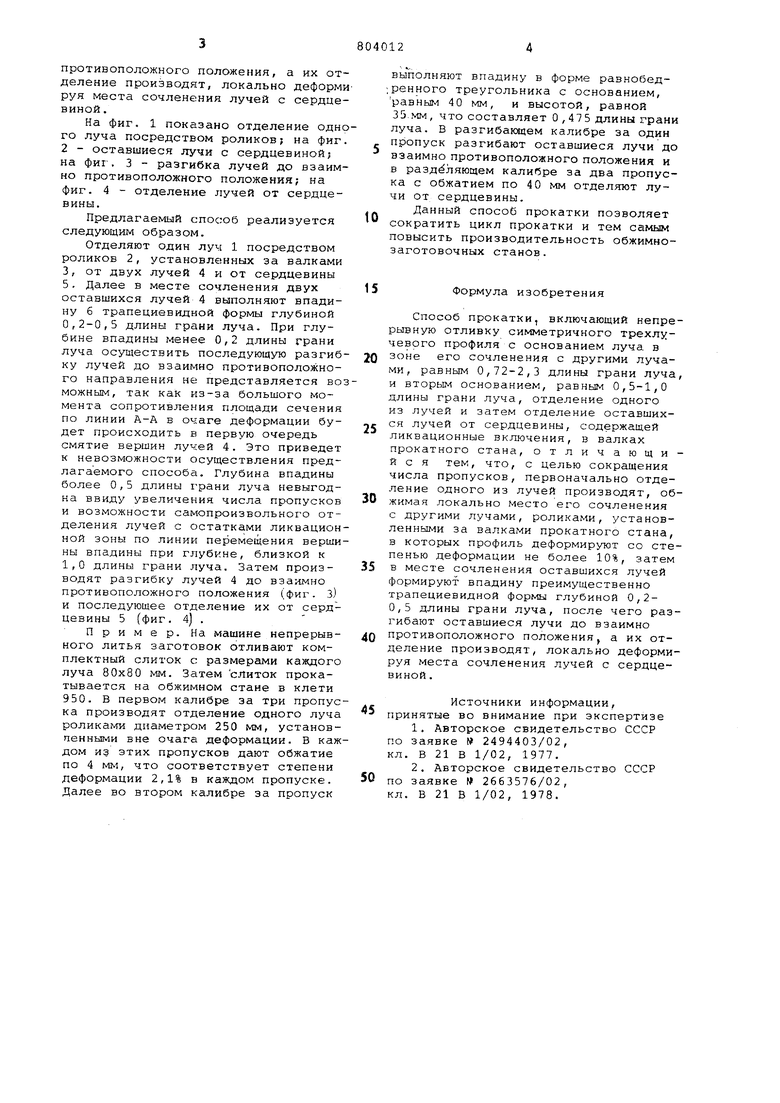

На фиг. 1 показано отделение одного луча посредством роликов на фиг. 2 - оставшиеся лучи с сердцевиной; на фиг, 3 - разгибка лучей до взаимно противоположного положения; на фиг. 4 - отделение лучей от сердцевины.

Предлагаемый способ реализуется следующим образом.

Отделяют один луч 1 посредством роликов 2, установл€ нных за валками 3, от двух лучей 4 и от сердцевины 5. Далее в месте сочленения двух оставшихся лучей 4 выполняют впадину 6 трапециевидной формы глубиной 0,2-0,5 длины грани луча. При глубине впадины менее 0,2 длины грани луча осуществить последующую разгибку лучей до взаимно противоположного направления не представляется воможным, так как из-за большого момента сопротивления площади сечения по линии А-А в очаге деформации будет происходить в первую очередь смятие вершин лучей 4. Это приведет к невозможности осуществления предлагаемого способа. Глубина впадины более 0,5 длины грани луча невыгодна ввиду увеличения числа пропусков и возможности самопроизвольного отделения лучей с остатками ликвационной зоны по линии перемещения вершины впадины при глубине, близкой к 1,0 длины грани луча. Затем производят разгибку лучей 4 до взаимно противоположного положения (фиг. З) и последующее отделение их от сердцевины 5 (фиг. 4) .

Пример. На машине непрерывного литья заготовок отливают комплектный слиток с размерами каждого луча 80x80 мм. Затем сЛиток прокатывается на обжимном стане в клети 950. В первом калибре за три пропуска производят отделение одного луча роликами диаметром 250 мм, установпенными вне очага деформации. В каждом из этих пропусков дают обжатие по 4 мм, что соответствует степени деформации 2,1% в каждом пропуске. Далее во втором калибре за пропуск

выполняют впадину в форме равнобед;ренного треугольника с основанием, равным 40 мм, и высотой, равной 35.мм, что составляет 0,475 длины грани луча. В разгибаквдем калибре за один пропуск разгибают оставшиеся лучи до взаимно противоположного положения и в разделяющем калибре за два пропуска с обжатием по 40 мм отделяют лучи от сердцевины.

Данный способ прокатки позволяет сократить цикл прокатки и тем самым повысить производительность обжимнозаготовочных станов.

Формула изобретения

Способ прокатки, включающий непрерьшную отливку симметричного трехлучевого профиля с основанием луча в

зоне его сочленения с другими лучами, равным 0,72-2,3 длины грани луча, и вторым основанием, равным 0,5-1,0 длины грани луча, отделение одного из лучей и затем отделение оставшихся лучей от сердцевины, содержащей ликвационные включения, в валках прокатного стана, отличающийся тем, что, с целью сокращения числа пропусков, первоначально отделение одного из лучей производят, обжимая локально место его сочленения с другими лучами, роликами, установленными за валками прокатного стана, в которых профиль деформируют со степенью деформации не более 10%, затем

в месте сочленения оставшихся лучей формируют впадину преимущественно трапециевидной формы глубиной 0,20,5 длины грани луча, после чего разгибают оставшиеся лучи до взаимно

противоположного положения а их от ;eлeниe производят, локально деформируя места сочленения лучей с сердцевиной .

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР по заявке 2494403/02,

кл. В 21 В 1/02, 1977.

2.Авторское свидетельство СССР по заявке № 2663576/02,

кл. В 21 В 1/02, 1978.

иг.I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок | 1979 |

|

SU1036407A2 |

| Способ производства заготовок | 1979 |

|

SU801908A1 |

| Способ производства заготовок | 1978 |

|

SU806168A1 |

| Способ производства заготовок | 1978 |

|

SU806172A1 |

| Способ производства заготовок | 1977 |

|

SU735336A1 |

| Способ производства заготовок | 1979 |

|

SU820929A1 |

| Способ производства заготовок | 1978 |

|

SU806171A1 |

| Способ производства заготовок | 1978 |

|

SU806169A1 |

| Способ прокатки заготовок | 1978 |

|

SU806173A2 |

| Способ производства профилей | 1983 |

|

SU1171127A1 |

U2.2

/.J

A/z.« S

Авторы

Даты

1981-02-15—Публикация

1979-03-19—Подача