1

Изобретение относится к металлургии и может быть использовано для получения заготовок для последующей прокатки их в готовые изделия ответственного назначения.

Известен способ производства сортовых заготовок, включающий непрерыную отливку слитков в виде креста, удаление центргшьной части слитка за счет последовательной прокатки отделения двух взаимно противоположных лучей, а загем двух оставшихся лучей.

При этом крестообразный слиток отливают с соотношением осевых размеров взаимно перпендикулярных лучей 1,05-1,5; в процессе прокаткиотделения двух меньших взаимно протвоположных лучей производят преимущественное ребровое обжатие остальной части слитка ij .

Недостатком известного способа является заниженный выход годного продукта, который составляет 86,584%, что является причиной увеличения себестоимости заго овок.

Известен способ производства заготовок, включающий непрерывную от;ливку симметричного трехлучевого профиля с основанием в зоне его

сочленения с другими лучами, равным 0,72-2,3 длины грани луча, И втсфым основанием, равным 0,5-1,0 длины грани луча, и последующее отделение лучей друг от друга и от сердцевины, содержащей ликвационные включения, лучи отделяют поочередно путем преимущественного воздействия калибром прокатного валка на одну

0 из граней одного луча в направлении, перпендикулярном радиусу луча,и кантовки раската после отделения каждого луча 2 .

Недостатком известного способа

5 является искажение формы поперечного сечения заготовки при отделении сердцевины, причиной которого является появление опрокидывающего момента при разделении. В связи с

0 этим необходимо дополнительно докатывать получаемую заготовку до прямоугольника, что приводит к увеличению цикла прокатки и снижению произвo лтeльнocти.

5

Цель изобретения - повышение производительности стана путем получения профиля прави 1Ьной геометрической формы непосредственно после отделения сердцевины.

Цель достигается тем, что последний луч с неотделенной сердцевиной разрезают на две равные части в поперечном направлени }, одну из половин кантуют на 180°, а затем обе половины совмещают гранями, противоположными сердцевине, и прокатывают в спаренном виде в трехручьевом калибре до отделения сердцевины; кроме того, йЧЗЬмещенные грани соединяют, по крайней мере, в одном месте, например, при помощи сварки, а после отделения сердцевины соединенные заготовки разделяют преимущественно при обрезке переднего и заднего концов.

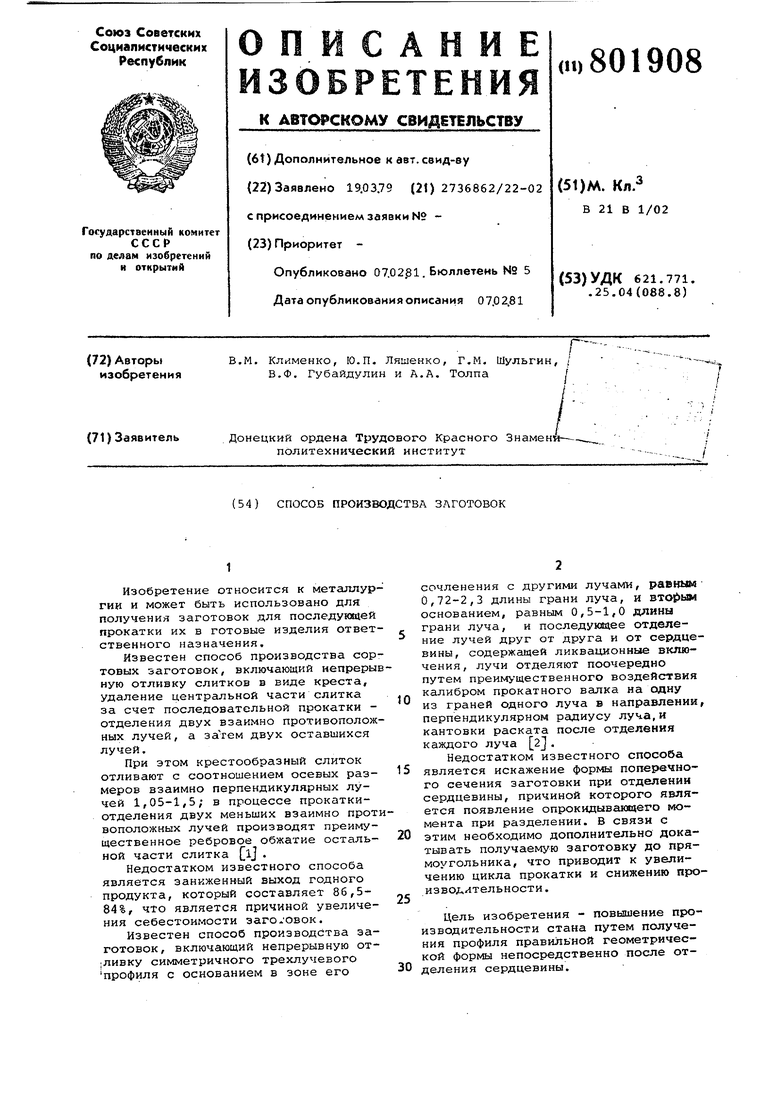

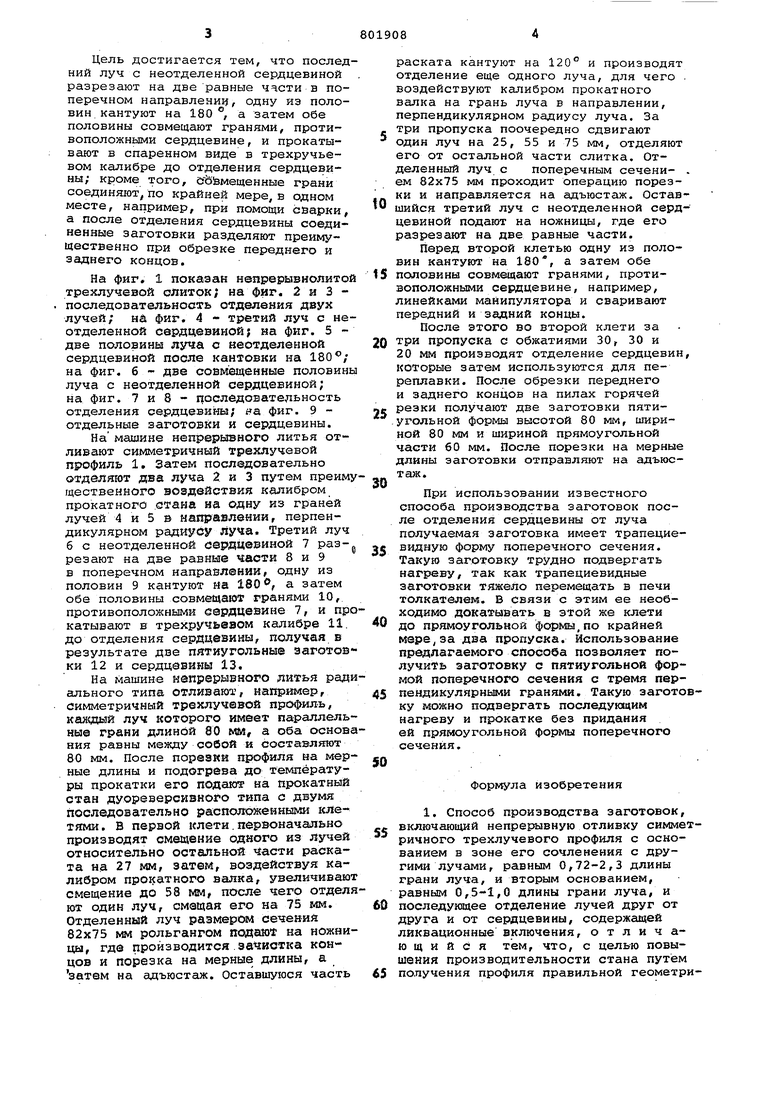

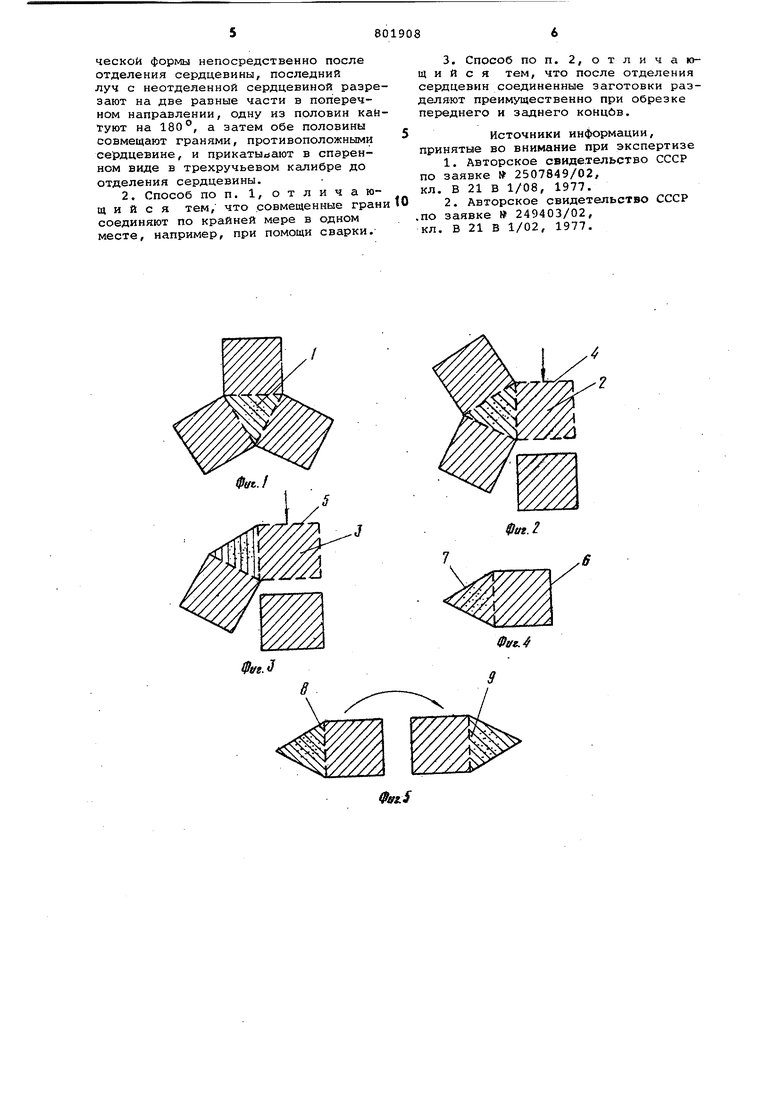

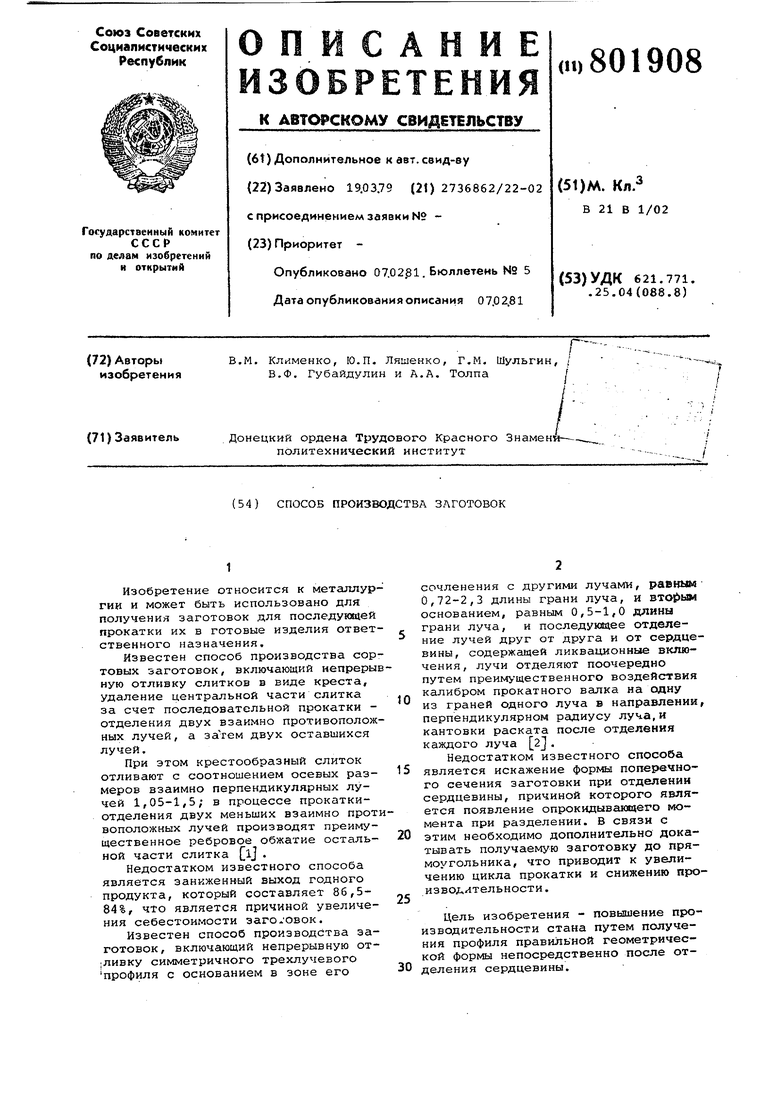

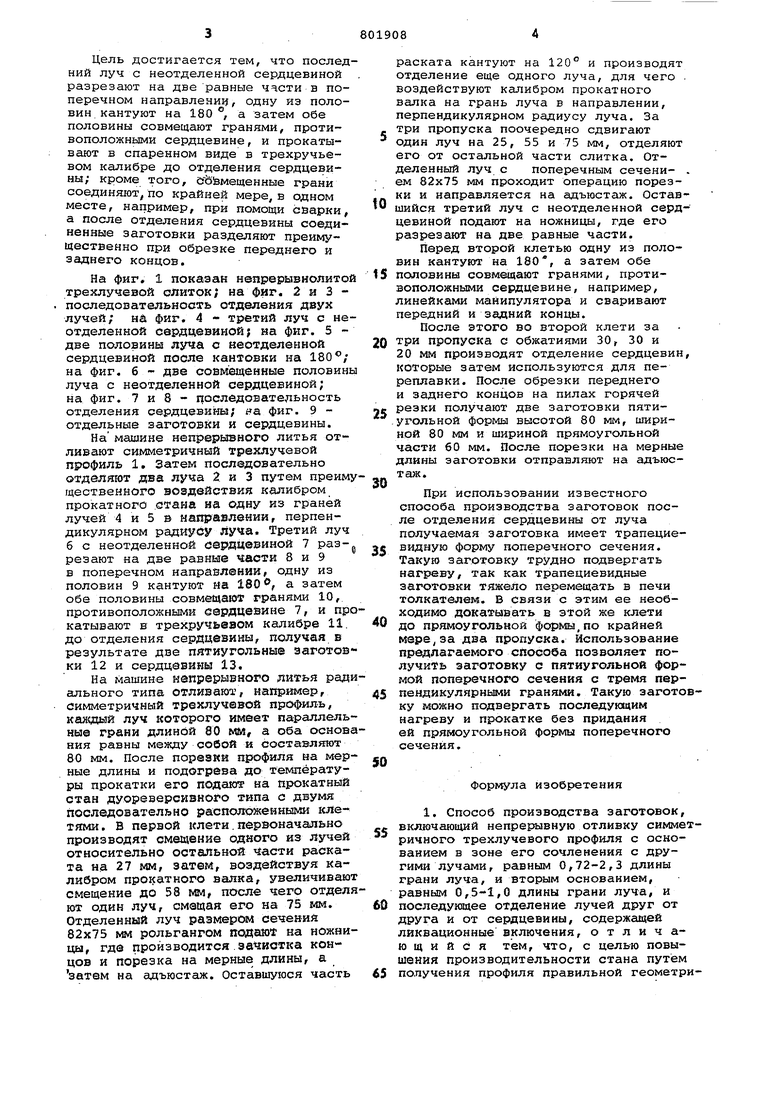

На фиг, 1 показан непрерывнолитой трехлучевой олиток; на фиг. 2 и 3 последовательность отделения двух лучей; на фиг. 4 - луч с неотделенной сердцевиной на фиг. 5 две половинЕй луча с неотделенной сердцевиной после кантовки на 180 ; на фиг. б - две совмещенные половины луча с неотделенной сердцевиной; на фиг. 7 и 8 - последовательность отделения сердцевины; ва фиг. 9 отдельные заготовки и сердцевины.

На машине непрерывного литья отливают симметричный трехлучевой профиль 1. Затем последовательно отделяют два луча 2 и 3 путем преимущественного воздействия калибром прокатного етана на одну из граней лучей 4 и 5 в направлении, перпендикулярном радкусу яуча. Третий луч б с неотделенной сердцевиной 7 разрезают на две равные части 8 и 9 в поперечном направлении, одну из половин 9 кантуют на 180, а затем обе половины совмещают гранями 10, противоположными еердцевине 7, и прокатывают в трехручьеаом калибре 11. до отделения сердцевины, получая в результате две пятиугольные заготовки 12 и сердцевины 13.

На машине непрерывного литья радиального типа отливают, например, симметричный трехлучевой профиль, каяедый луч которого имеет параллельные грани длиной 80 wavt, а оба основания равны между собой и составляют 80 мм. После порезки профиля на мерные длины и подогрева до температуры прокатки его подают на прокатный стан дуореверсивного типа с двумя последовательно расположенными клетями. В первой клети.первоначально производят смещение одного из лучей относительно остальной части раската на 27 мм, затем, воздействуя калибром прокатного валка, увеличивают смещение до 58 мм, после чего отделяют один луч, смащая его на 75 мм. Отделенный луч размере сечений 82x75 мм рольгангом подают на ножницы, гдз производится .зачгистка концов и порезка на мерные длины, а затем на адъюстаж. Оставшуюся часть

раската кантуют на 120° и производят отделение еще одного луча, для чего воздействуют калибром прокатного валка на грань луча в направлении, перпендикулярном радиусу луча. За три пропуска поочередно сдвигают один луч на 25, 55 и 75 мм, отделяют его от остальной части слитка. Отделенный луч с поперечным сечением 82x75 мм проходит операцию порезки и направляется на адъюстаж. Оставшийся третий луч с неотделенной сердцевиной подают на ножницы, где его разрезают на две равные части.

Перед второй клетью одну из половин кантуют на 180°, а затем обе половины совмещают гранями, противоположными сердцевине, например, линейками манипулятора и сваривают передний и задний концы.

После этого во второй клети за три пропуска с обжатиями 30, 30 и 20 мм производят отделение сердцевин которые затем используются для переплавки. После обрезки переднего и заднего концов на пилах горячей резки получают две заготовки пяти,угольной формы высотой 80 мм, шириной 80 мм и шириной прямоугольной части 60 мм. После порезки на мерные длины заготовки отправляют на адъюстаж.

При использовании известного способа производства заготовок после отделения сердцевины от луча получаемая заготовка имеет трапециевидную форму поперечного сечения. Такую заготовку трудно подвергать нагреву, так как трапециевидные заготовки тяжело перемещать в печи толкателем. В связи с этим ее необходимо докатывать в этой же клети до прямоугольной формы,по крайней мереJза два пропуска. Использование предлагаемого способа позволяет получить заготовку с пятиугольной формой поперечного сечения с тремя перпендикулярными гранями. Такую заготоку можно подвергать последующим нагреву и прокатке без придания ей прямоугольной формы поперечного сечения.

Формула изобретения

1. Способ производства заготовок, включающий непрерывную отливку симметричного трехлучевого профиля с основанием в зоне его сочленения с другими лучами, равным 0,72-2,3 длины грани луча, и вторым основанием, равным 0,5-1,0 длины грани луча, и последующее отделение лучей друг от друга и от сердцевины, содержащей ликвационные включения, отличающийся тем, что, с целью повышения производительности стана путём получения профиля правильной геометрической формы непосредственно после отделения сердцевины, последний луч с неотделенной сердцевиной разрезают на две равные части в поперечном направлении, одну из половин кантуют на 180, а затем обе половины совмещают гранями, противоположными сердцевине, и прикатывают в спаренном виде в трехручьевом калибре до отделения сердцевины.

2. Способ по п. 1, о т л и ч а ющ и и с я тем, что совмещенные грани соединяют по крайней мере в одном месте, например, при помощи сварки.

3. Способ по п. 2, отличающийся тем, что после отделения сердцевин соединенные заготовки разделяют преимущественно при обрезке переднего и заднего концйв.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР по заявке 2507849/02,

кл. В 21 В 1/08, 1977.

2.Авторское свидетельство СССР .по заявке 249403/02,

кл. В 21 В 1/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки | 1979 |

|

SU804012A1 |

| Способ производства заготовок | 1979 |

|

SU820929A1 |

| Способ получения заготовок | 1979 |

|

SU1036407A2 |

| Способ производства заготовок | 1977 |

|

SU735336A1 |

| Способ производства заготовок | 1978 |

|

SU806172A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

| Способ получения сортовых профилей | 1974 |

|

SU485618A1 |

| Способ многоручьевой прокатки заготовок | 1980 |

|

SU899169A1 |

| Способ производства проката на не-пРЕРыВНыХ CTAHAX | 1979 |

|

SU850233A1 |

| Способ прокатки заготовок | 1982 |

|

SU1036408A1 |

Авторы

Даты

1981-02-07—Публикация

1979-03-19—Подача