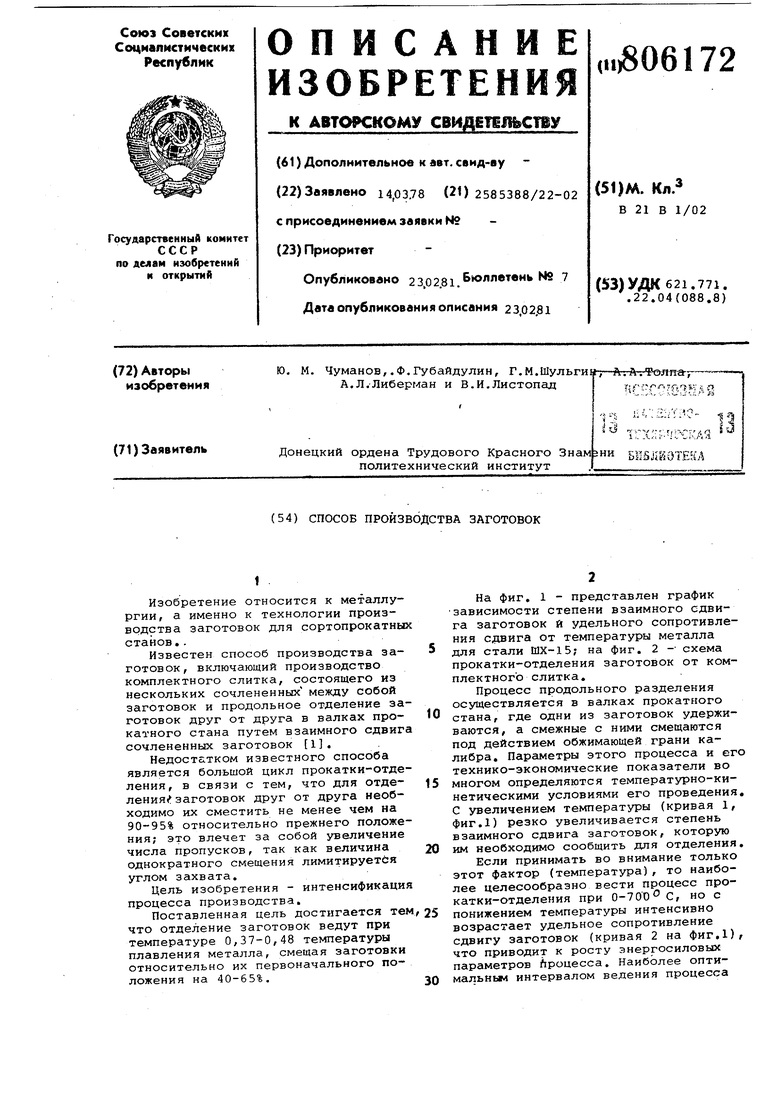

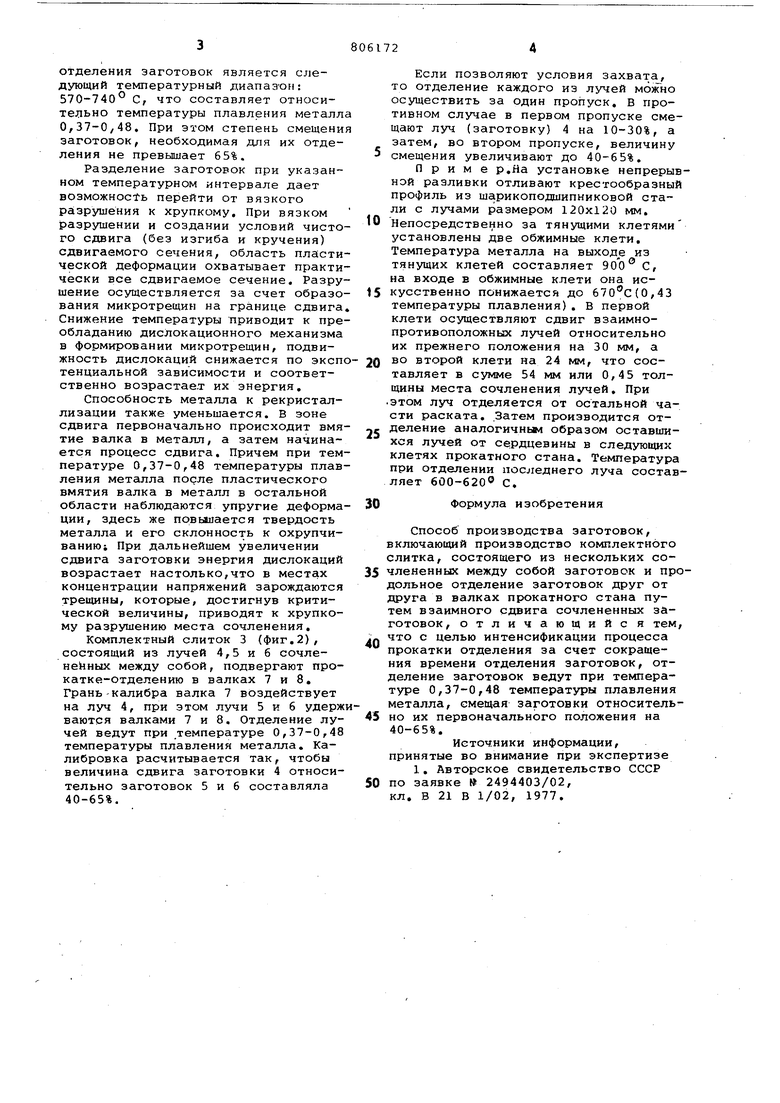

Изобретение относится к металлургии, а именно к технологии производства заготовок для сортопрокатны станов.. Известен способ производства заготовок, включающий производство комплектного слитка, состоящего из нескольких сочлененных между собой заготовок и продольное отделение за готовок друг от друга в валках прокатного стана путем взаимного сдвиг сочлененных заготовок 1. Недостатком известного способа является большой цикл прокатки-отде ления, в связи с тем, что для отделения( заготовок друг от друга необходимо их сместить не менее чем на 90-95% относительно прежнего положе ния; это влечет за собой увеличение числа пропусков, так как величина однократного смещения лимитируется углом захвата. Цель изобретения - интенсификаци процесса производства. Поставленная цель достигается те что отделение заготовок ведут при температуре 0,37-0,48 температуры плавления металла, смещая заготовки относительно их первоначального положения на 40-65%. На фиг. 1 - представлен график зависимости степени взаимного сдвига заготовок и удельного сопротивления сдвига от температуры металла для стали ШХ-15; на фиг. 2 - схема прокатки-отделения заготовок от комплектного слитка. Процесс продольного разделения осуществляется в валках прокатного стана, где одни из заготовок удерживаются, а смежные с ними смещаются под действием обжимающей грани калибра. Параметры этого процесса и его технико-экономические показатели во многом определяются температурно-кинетическими условиями его проведения, С увеличением температуры (кривая 1/ фиг.1) резко увеличивается степень взаимного сдвига заготовок, которую им необходимо сообщить для отделения. Если принимать во внимание только этот фактор (температура), то наиболее целесообразно вести процесс прокатки-отделения при 0-700 С, но с понижением температуры интенсивно возрастает удельное сопротивление сдвигу заготовок (кривая 2 на фиг.)/ что приводит к росту энергосиловых параметров Лроцесса. Наиболее оптимальным интервалом ведения процесса

отделения заготовок является следующий температурный диапаэор): 570-740 С, что составляет относительно температуры плавлевшя металла 0,37-0,48, При этом степень смещения заготовок, необходимая для их отделения не превышает 65%.

Разделение заготовок при указанном температурном интервале дает возможность перейти от вязкого разрушения к хрупкому. При вязком разрушении и создании условий чистого сдвига (без изгиба и кручения) сдвигаемого сечения, область пластической деформации охватывает практически все сдвигаемое сечение. Разрушение осуществляется за счет образования микротрещин на границе сдвига. Снижение температуры приводит к преобладанию дислокационного механизма в формировании микротрещин, подвижность дислокаций снижается по экспотенциальной зависимости и соответственно возрастает их энергия.

Способность металла к рекристаллизации также уменьшается. В зоне сдвига первоначально происходит вмятие валка в металл, а затем начинается процесс сдвига. Причем при температуре 0,37-0,48 температуры плавления металла после пластического вмятия валка в металл в остальной области наблюдаются упругие деформации, здесь же повыиается твердость металла и его склонность к охрупчиванию При дальнейшем увеличении сдвига заготовки энергия дислокаций возрастает настолько,что в местах концентрации напряжений зарождаются трещины, которые, достигнув критической величины, приводят к хрупкому разрушению места сочленения.

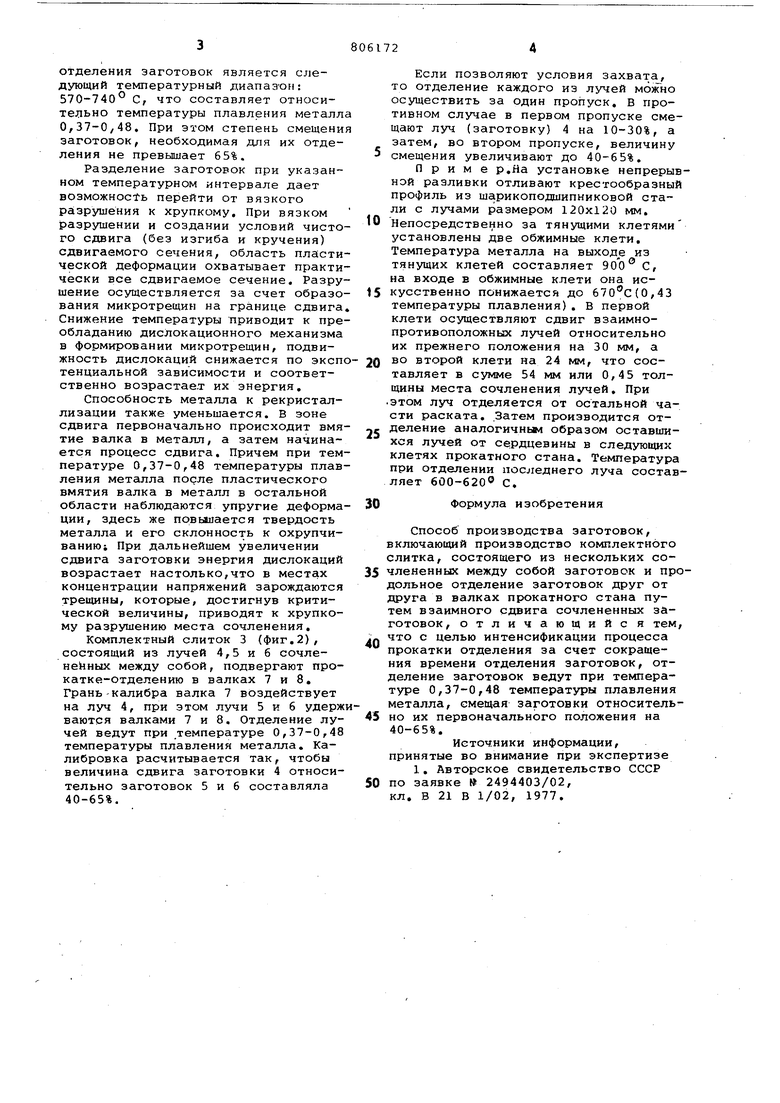

Комплектный слиток 3 (фиг.2), состоящий из лучей 4,5 и б сочленейных между собой, подвергают прокатке-отделению в валках 7 и 8, Грань-калибра валка 7 воздействует на луч 4, при этом лучи 5 и 6 удержваются валками 7 и 8. Отделение лучей ведут при .температуре 0,37-0,48 температуры плавления металла. Калибровка расчитывается так, чтобы величина сдвига заготовки 4 относительно заготовок 5 и б составляла 40-65%.

Если позволяют условия захвата, то отделение каждого из лучей можно осуществить за один пропуск. В противном случае в первом пропуске смещают луч (заготовку) 4 на 10-30%, а затем, во втором пропуске, величину 5 смещения увеличивают до 40-65%.

Приме р.На установке непрерывной разливки отливают крестообразный профиль из шарикоподшипниковой стали с лучами размером 120x120 мм.

0 Непосредственно за тянущими клетями установлены две обжимные клети. Температура металла на выходе из тянущих клетей составляет 900® С, на входе в обжимные клети она искусственно понижается до 670с(0,43 температуры плавления). В первой клети осуществляют сдвиг взаимнопротивоположных лучей относительно их прежнего положения на 30 мм, а

0 во второй клети на 24 мм, что составляет в сумме 54 мм или 0,45 толщины места сочленения лучей. При этом луч отделяется от остальной части раската. Затем производится оте деление аналогичньал образом оставшихся лучей от сердцевины в следующих клетях прокатного стана. Температура при отделении последнего луча составляет 600-620 С.

Формула изобретения

Способ производства заготовок, включающий производство комплектного слитка, состоящего из нескольких сочлененных между собой заготовок и продольное отделение заготовок друг от друга в валках прокатного стана путем взаимного сдвига сочлененных заготовок, отличающийс я тем.

что с целью интенсификации процесса

прокатки отделения за счет сокращения времени отделения заготовок, отделение заготовок ведут при температуре 0,37-0,48 температуры плавления металла, смещая заготовки относительно их первоначального положения на 40-65%.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

0 по заявке № 2494403/02, кл, В 21 В 1/02, 1977.

6 Too м ш t6B 500 SB а 760 811 Q т уёГши Н

Темпе а/пура ni.f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки | 1979 |

|

SU804012A1 |

| Способ производства заготовок | 1981 |

|

SU1014180A1 |

| Способ производства заготовок | 1979 |

|

SU801908A1 |

| Способ производства заготовок | 1979 |

|

SU820929A1 |

| Способ производства прокатных заготовок | 1979 |

|

SU799225A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Способ производства заготовок | 1978 |

|

SU806169A1 |

| Способ получения заготовок | 1979 |

|

SU1036407A2 |

| Способ многоручьевой прокатки заготовок | 1980 |

|

SU899169A1 |

| СПОСОБ ПРОКАТКИ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164177C2 |

Авторы

Даты

1981-02-23—Публикация

1978-03-14—Подача