Изобретение относится к обработке ме- т.- u,oi давлением, а именно к обжиму . I , ь л мет: /1лических заготовок, и может о . ть iipii- tiK if(. для изготовления стяжных I a . K. iiriviupoB и т.д.

Це.пЮ изобретения является увеличение степени .1,еформации и улучшение качест- 1.Н ;к,-} чаемого профиля изделия.

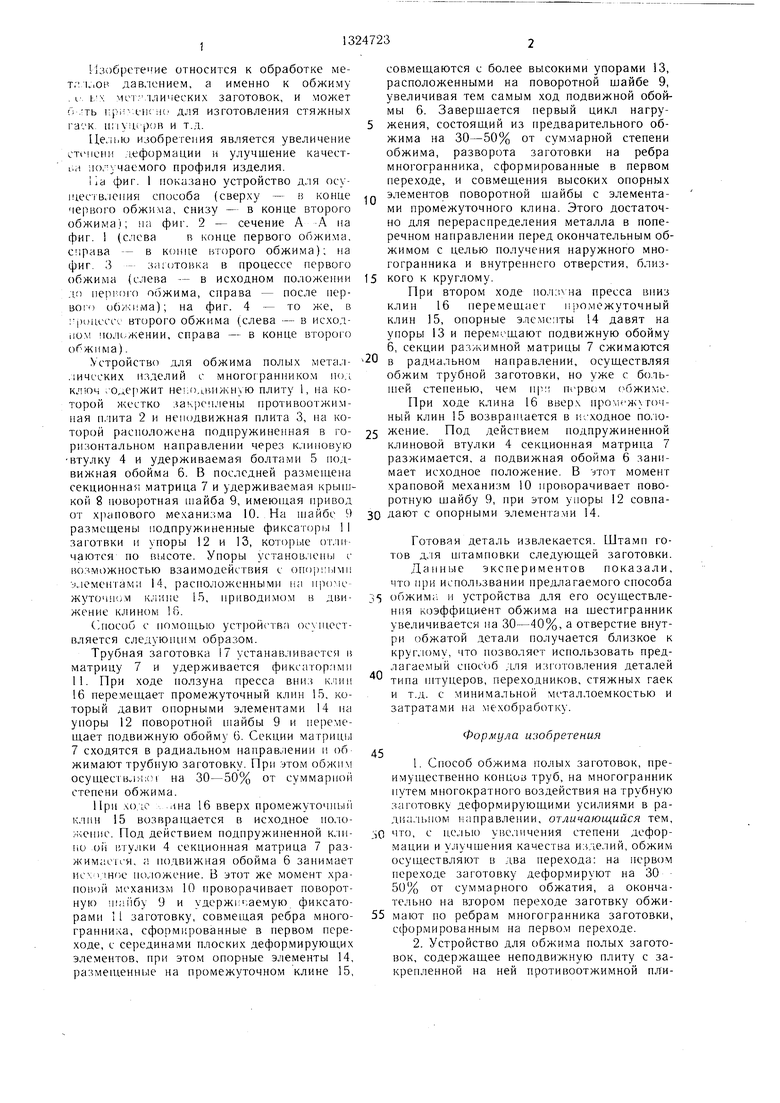

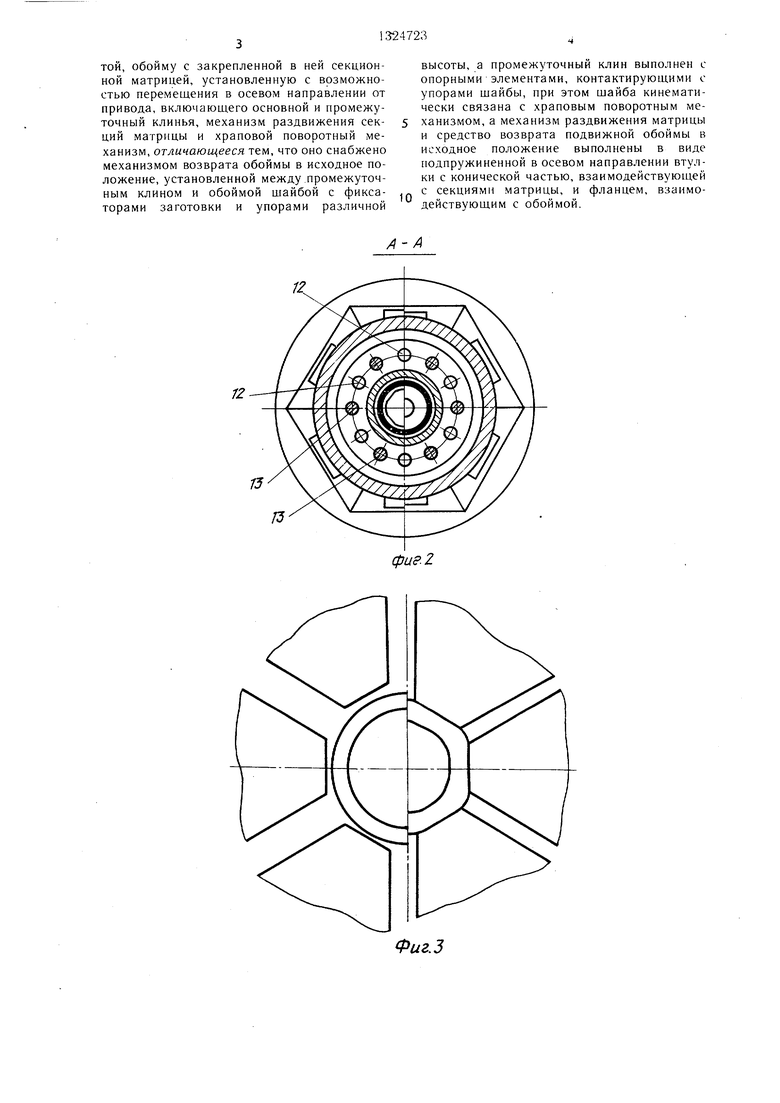

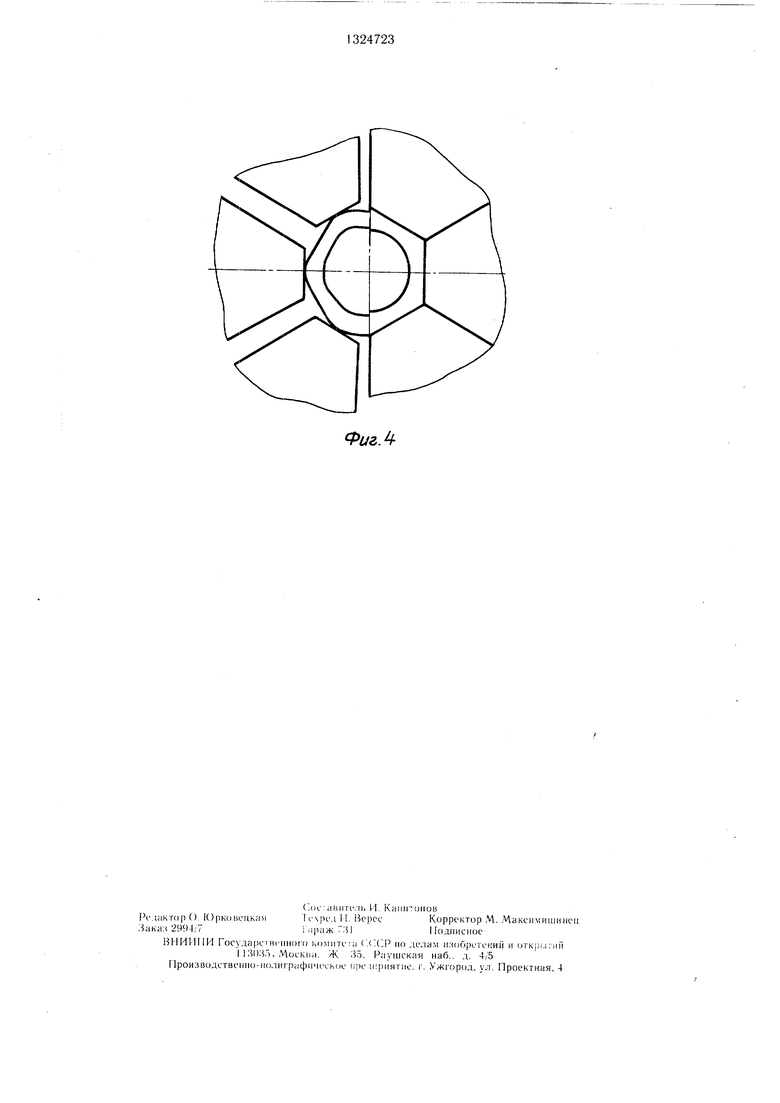

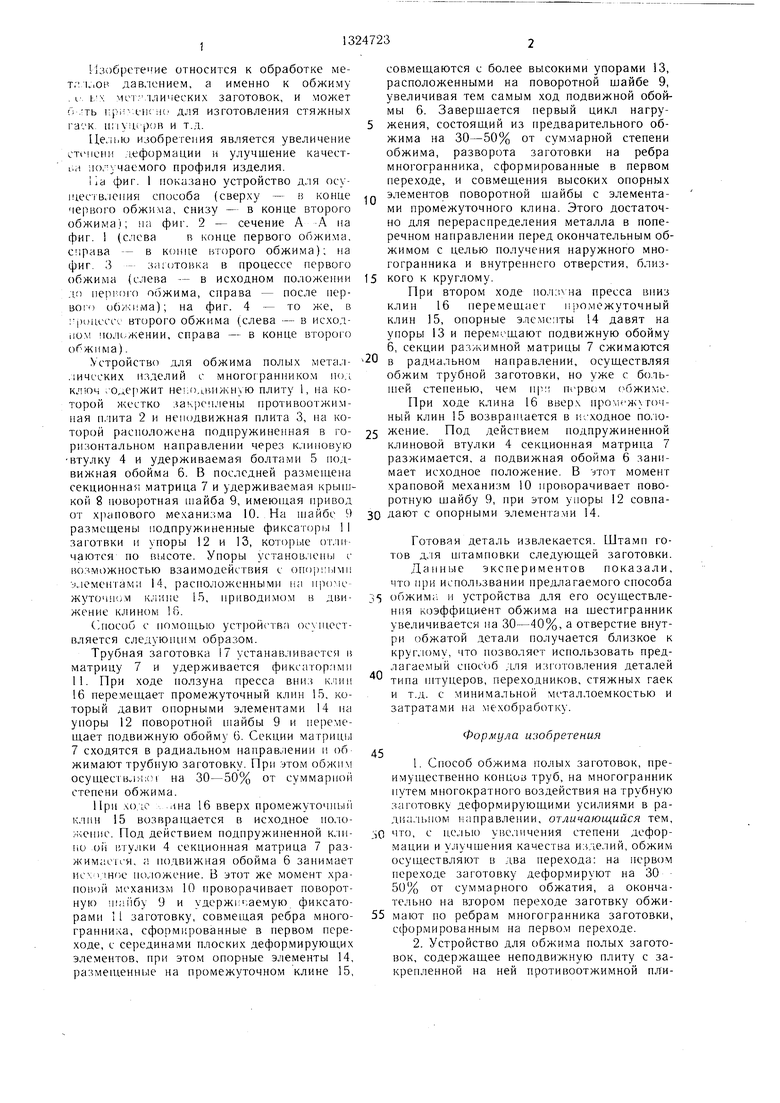

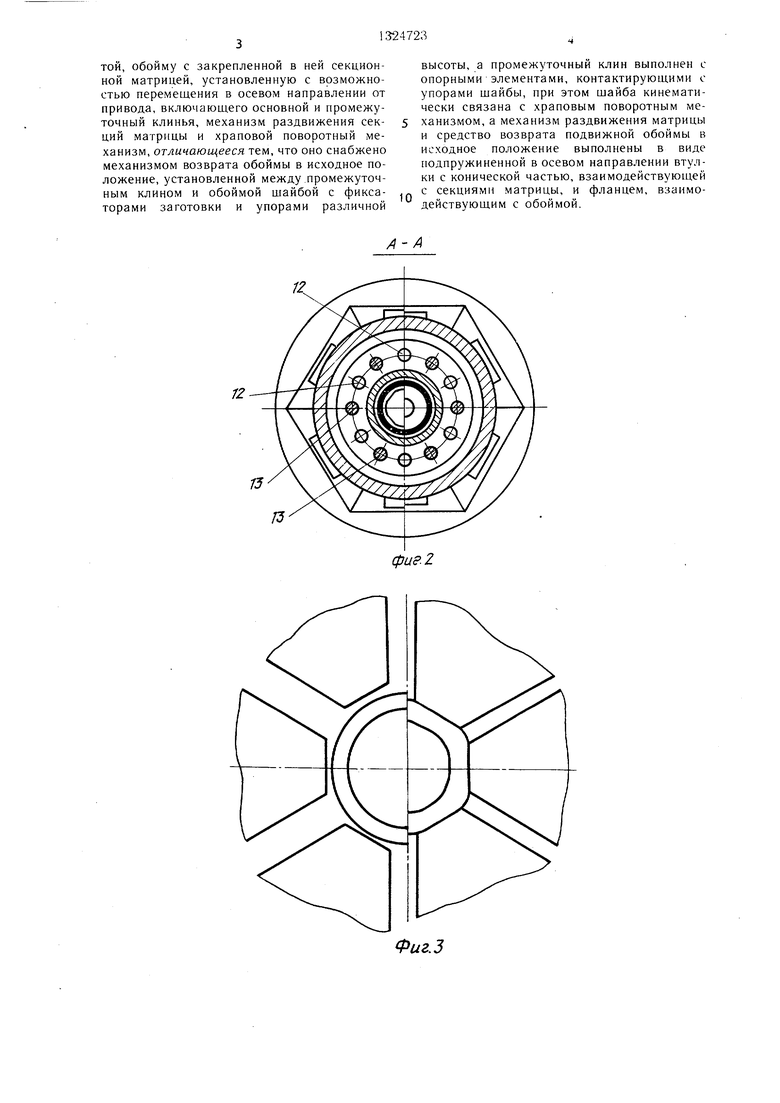

иа фиг. 1 показано устройство для осуществления способа (сверху - в конце первого обжима, снизу - в конце второго обжима); па фиг. 2 - сечение А А на фиг. 1 (слева в конце первого обжима, справа - в конце второго обжима); на фиг. 3 - заготовка в процессе первого обжима (слева - в исходном ноложении .40 iiein oro обжима, справа - после первого обжима); на фиг. 4 - то же, в ;-|)1,чкчч- . второго обжима (слева - в исходном ол(,жении, справа - в конце второго обжима).

Устройство для обжима полых метал- .;ичсских изделий с многогранником по.ч ключ О ержит неполиижную плиту 1, на которой жестко закреплены противоотжим- иая п;1ита 2 и неподвижная плита 3, на которой расположена подпружиненная в горизонтальном направлении через клиповую втулку 4 и удерживаемая болтами 5 подвижная обойма 6. В последней размещена секционная матрица 7 и удерживаемая крышкой 8 новоротная шайба 9, имеющая привод от храпового механизма 10. На 9 размещены подпружиненные фиксаторы 1 I заготвки и упоры 12 и 13, которые отличаются по высоте. Упоры установлен1)1 с возможностью взаимодействия с опорными :)лементами 14, расположенными на промс жуточпом клине 15, нриводимом в движение клином б.

(люсоб с помощью устройства осуществляется следуюпи1м образом.

Трубная заготовка 17 устанавливается в матрицу 7 и удерживается фиксаторами 11. При ходе нолзуна пресса вниз к.пин 16 перемешает промежуточный клин 15, который давит опорными элементами 14 на упоры 12 поворотной П1айбы 9 и перемешает подвижную обойму 6. Секции матрицы 7 сходятся в радиальном направлении п об жимают трубную заготовку. При этом обжим осушесч вля;(г на 30-50% от суммарной степени обжима.

При холе . ;1на 16 вверх промежуточны клин 15 возвращается в исходное ноло- женис. Под действием подпружиненной к.п1- lio oil irryjiKH 4 секционная матрица 7 разжимается, а подвижная обойма 6 занимает .Hf)e положение. В этот же момент храповой механизм 10 проворачиЕшет поворотную iiiai i6y 9 и удержи аемую фиксаторами 1 I заготовку, совмещая ребра много- гранни; а, сформированные в нервом переходе, с серединами плоских деформирующих элементов, при этом опорные элементы 14, размешенные на промежуточном клине 15,

совмещаются с более высокими упорами 13, расположенными на поворотной шайбе 9, увеличивая тем самым ход подвижной обоймы 6. Заверщается первый цикл нагру5 жения, состоящий из нредварительного обжима на 30-50% от суммарной степени обжима, разворота заготовки на ребра многогранника, сформированные в первом переходе, и совмещения высоких опорных

„ элементов поворотной шайбы с элементами промежуточного клина. Этого достаточно для перераспределения металла в поперечном направлении перед окончательным обжимом с целью получения наружного многогранника и внутреннего отверстия, близ5 кого к круглому.

При втором ходе полз па пресса вниз клин 16 перемещает промежуточный клин 15, опорные элементы 14 давят на упоры 13 и перемещают подвижную обойму 6, секции разжимной матрицы 7 сжимаются

0 в радиальном направлении, осуществляя обжим трубной заготовки, но уже с большей стененью, чем пр;; ш-рвом (ч )жиме. При ходе клина 16 вверх нром ж точный клин 15 возвращается в Г:сходное поло5 жение. Под действием подпружиненной клиновой втулки 4 секционная матрица 7 разжимается, а подвижная обойма 6 занимает исходное положение. В этот момент храповой механизм 10 прО1юрачивает поворотную щайбу 9, при этом упоры 12 совпа0 дают с опорными элеменч ами 14.

Готовая деталь извлекается. Штамп готов д,1Я штамповки следующей заготовки. Данные экспериментов показали, что при использвании предлагаемого способа 35 обжим; ; и устройства для его осуществления коэффициент обжима на шестигранник увеличивается па 30-40%, а отверстие внутри обжатой детали получается близкое к круг:1ому, что позволяет использовать предлагаемый для из1 отовления деталей дп типа штуцеров, переходников, стяжных гаек

и т.д. с минимальной металлоемкостью и затратами па мехобработку.

Формула изобретения

45

1.Способ обжима полых заготовок, преимущественно концов труб, на многогранник путем многократного воздействия на трубную заготовку деформирующими уеилиями в радиальном гишравлении, отличающийся тем,

30 что, с целью увеличения степени деформации и улучшения качества из;1елий, обжим осуществляют в два перехода: на нервом переходе заготовку деформируют на 30 50% от суммарного обжатия, а окончательно на втором переходе заготвку обжи55 мают по ребрам многогранника заготовки, сформированным на перво.м переходе.

2.Устройство для обжима полых заготовок, содержащее неподвижную плиту с закрепленной на ней противоотжимной плитой, обойму с закрепленной в ней секционной матрицей, установленную с возможностью перемещения в осевом направлении от привода, включающего основной и промежуточный клинья, механизм раздвижения секций матрицы и храповой поворотный механизм, отличающееся тем, что оно снабжено механизмом возврата обоймы в исходное положение, установленной между промежуточным клином и обоймой шайбой с фиксаторами заготовки и упорами различной

высоты, а промежуточный клин выполнен с опорными элементами, контактирующими с упорами щайбы, при этом шайба кинематически связана с храповым поворотным механизмом, а механизм раздвижения матрицы и средство возврата подвижной обоймы в исходное положение выполнены в виде подпружиненной в осевом направлении втулки с конической частью, взаимодействующей с секциями матрицы, и фланцем, взаимодействующим с обоймой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжима трубных заготовок | 1987 |

|

SU1407627A1 |

| Штамп для соединения трубчатых заготовок обжимом | 1990 |

|

SU1784365A1 |

| Устройство для изготовления полых изделий | 1980 |

|

SU919783A1 |

| Штамп для деформирования кольцевых заготовок | 1985 |

|

SU1310078A1 |

| Штамп для обжима полых тонкостенных цилиндрических заготовок | 1985 |

|

SU1274818A1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| Штамп совмещенного действия для получения плоских колец | 1986 |

|

SU1297970A1 |

| Штамп для обжима тонкостенных цилиндрических заготовок | 1985 |

|

SU1291250A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ТРУБНЫХ ИЗДЕЛИЙ С ПЛОСКИМ ФЛАНЦЕМ | 2011 |

|

RU2460604C1 |

| Штамп-автомат для формообразования и сборки деталей | 1979 |

|

SU882683A1 |

Изобретение относится к обработке металлов давлением и позволяет получить деталь из трубной заготовки с и)естигран- ником на наружной поверхности и внутренним кругом. Целью изобретения является увеличение степени деформации и улучшение качества изделий. Обжим на многогранник осун1сствляют в два перехода синхронно сближающимися плоскими элементами: в первом переходе заготовку 17 деформируют на 30-50% от суммарной за два перехода степени обжима, а окончательный обжим осуи.1ествляют на ребра многогранника заготовки, предварительно сформированные в первом переходе. Устройство содержит приводимую храповым механизмом поворотную шайбу 9 с подпружиненными фиксаторами I 1 заготовки и упорами (У) 12 и 13 различных высот. У 2 и 13 установлены с возможностью чередования контакта с опорными элементами 14, размещенными на промежуточном клине. Поворот шайбы 9 обеспечивает разворот заготовки 17 до совмещения полученных в нервом переходе ребер многогранника с середипа- .ми секций .матрицы 7 и одновременно обеспечивает чередование контакта У 13 с опорными элементами 14, за счет чего обеспечиваются два обжпма различной степени в одном устройстве. 2 с.п.ф-лы, 4 ил. so (Л со ьо 4 СО -rff

0

0

фце.2

Фиг.З

Фиг,Л

| Устройство для изготовления гильз прямоугольного сечения | 1975 |

|

SU535988A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Штамп для калибровки концовТРуб | 1979 |

|

SU852402A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-23—Публикация

1985-10-01—Подача