(54) ШТАМП ДЛЯ ВЬЩАВЛИВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для штамповки выдавливанием | 1979 |

|

SU837539A1 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| Штамп для прямого выдавливания | 1980 |

|

SU884812A1 |

| Штамп для штамповки чашеобразных изделий | 1982 |

|

SU1055580A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Штамп-автомат для выдавливания полых деталей типа втулок | 1986 |

|

SU1409400A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ | 1996 |

|

RU2085392C1 |

| Штамп для штамповки выдавливанием | 1985 |

|

SU1230735A1 |

| Штамп для обратного выдавливания изделий типа стаканов | 1987 |

|

SU1472172A1 |

| Штамп с устройством для выталкивания изделий | 1990 |

|

SU1734909A1 |

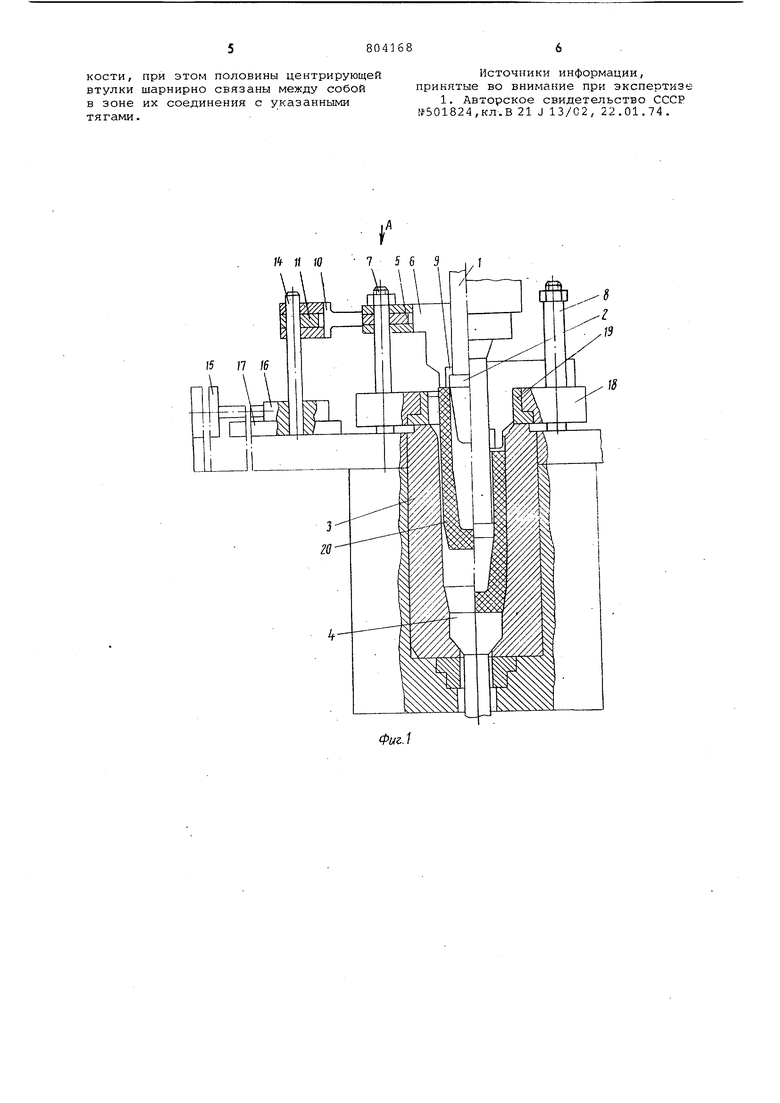

Изобретение относится к обработк металлов давлением,- а именно к конструкциям штампов .цля выдавливания преимущественно стаканов. Известен штамп для выдавливания, содержащий верхнюю подвижную плиту со смонтированньом на ней пуансоном, нижнюю плиту с матрицей, охватыванад пуансон центрирующую втулку, а такж выталкиватель 1}. Недостатком известной.конструкции штампа является.ненадежность съема отштампованных изделий с пуансона. Цель изобретения - повышение надежности работы. Указанная цель достигается тем, что в штампе для выдавливания, содер жащем верхнюю подвижную плиту со смо тированным на ней пуансоном, нижнюю плиту с матрицей, охватывакнчую пуансон, центрирующую втулку, а также выталкиватель, центрирующая втулка выполнена составной из двух половиИ с разъемом в вертикальной плоскости и снабжена механизмом сведения и разведения указанных половин в горизонтальной плоскости, при этом последний выполнен в виде тяг, шарнирно связанных одними своими концами с половинами центрирующей втулки, ча другими - с вертикальной осью, снабженной приводом ее возвратно-поступательного перемещения в горизонтальной плоскости, а половины центрирующей втулки шарнирно связаны между собой в зоне их соединения с указанными тягами. На фиг.1 изображен предлагаемый штамп, продольный разрез; на фиг.2- . вид А на фиг.1 (пунктирными оаиниями показано положение элементов штампа в исходном положении). Штамп содержит верхнюю плиту со смонтированным на ней пуансоном 1 с цилиндрическим пояском 2, нижнюю плиту с матрицей 3, выталкиватель 4, центрирующую втулку, состоящую из двух половин 5 и 6 с вертикальной плоскостью разъема и соединенных между собой шарнирно с помощью шпильки 7. центрирующей втулки имеют фланцы с выемками, образукядими при сведении половин отверстие под направляющую шпильку 8, а также кольцевую проточку 9 на внутренней поверхности. Механизм сведения и разведения половин центрирующей втулки выполненВ виде тяг 10 и 11, связанных шарнирно одними своими концами с полозинами центрирующей втулки, посредтвом проушин 12 н 13, а другими - с ертикальной осью 14, снабженной приодом ее возвратно-поступательного еремещения в горизонтальной плоскоси, выполненным, например, в виде невмоцилиндра 15, шток которого свяан с ползушкой 16, жестко соединеной с осью 14 и установленной в напавляющих 17. На шпильках 7 и 8 смонирована плита 18 с втулкой 19.

Штамп работает следующим образом. «л В исходном положении половины центрирующей втулки 5 и 6 разведены. Заготовку загружают в полость матрицы 3. Затем верхняя плита штампа с пуансоном 1 п емещается ползуном , пресса вниз. В момент входа цилиндрического пояска 2 пуансона во втулку 19 включается привод возвратнопоступательного перемещения. Ползушка 16 с осью 14 с помощью пневмоцилиндра 15 перемещается в направляющих 20 17, при этом тяги 10 и 11 посредством проушин 12 и 13 воздействуют на половины центрирующей втулки, вращая их относительно шпильки 7 до, смыкания, охватывая при этом пуансон 1 25 и шпильку 8. После этого под действием веса половины центрирующей втулки перемещаются вниз по пуансону 1 и по шпилькам 7 и 8 как по направляющим и опускаются во втулку 19, обес-JQ печивая при этом устойчивость пуансона от продольного изгиба при выдавливании.

Б процессе выдавливания возможны два случая: заготовка контактирует -зе с торцами половин центрирующей втулки и заготовка не касается торцов половин центрирующей втулки. В первом случае под действием вытесняемого металла деформируемой заготовки половины центрирующей втулки переме- 40 щаются вверх при движении пуансона 1 вниз .

После деформации ползун пресса перемещается вверх и поднимает верх- j нюю плиту с пуансоном, при этом отштампованное изделие 20 может находиться на пуансоне 1 или остаться в матрице 3.

Если изделие 20 остается на пуансоне, то при движении ползуна пресса вверх изделие своим верхним торцом поднимает половины центрирующей втулки 5 и 6 по шпилькам 7 и 8, а связанные с ними одними своими концами посредством проушин 12 и 13 тяги 10 и 11 скользят вверх другими своими концами по оси 14. Когда фланцы половин центрирующей втулки упираются в ограничители (например гайки, на- 0 вернутые на шпильки 7 и 8), половины центрирующей втулки начинают работать как съемник, при этом между кольцевой проточкой 9 на центрирующей втулке ицилиндрическим пояском й5

2 на пуансоне остается зазор. В этс время подается команда на включение привода возвратно-поступательного перемещения оси 14, который посредством тяг 10 и 11 разводит половины центрирующей втулки, вращая их относительно шпильки 7. Пуансон 1 поднимается вверх, а изделие 20 удаляется из матрицы 3 выталкивателем 4. После удаления отштампованного изделия в матрицу загружают новую заготовку и цикл повторяется.

Если изделие 20 остается в матрице, то при движении ползуна пресса вверх пуансон 1 своим цилиндрическим пояском 2 поднимает половины центрирующей втулки. В момент выхода половин центрирующей втулки из втулки 19 подается команда на срабатывание привода возвратно-поступательного перемещения оси 14, который посредством тяг 10 и 11 вращает половины центрирующей втулки относительно шпильки 7, возвращая их в исходное положение, при этом между гайками, навернутыми на шпильки 7 и 8, и фланцами половин центрирующей втулки остается зазор. Далее пуансон поднимается вверх, а изделие 20 выталкивателем 4 удаляется из матрицы 3, после чего цикл повторяется.

Применение предлагаемой конструкции штампа обеспечивает надежный съем отштампованных изделий, что приводит к повышению производительности на 5-10%, а центрирование пуансона относительно матрицы повышает качество изделий на 10%, уменьшая их разностенность,и экономия металла за счет снижения припусков на механическую обработку.

Формула изобретения

№ « fO -756 3

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-02-15—Публикация

1979-01-09—Подача