2 „ 1Ут амп по п. 1, отличающий с я тем, что матрица выполнена с буртом, а привод ее перемещения выполнен в виде установленного с возможностью взаимодействия с буртом матрицы кольца, связанного с тягами, при этом ответные поверхности кольца и бурта матрицы выполнены коническими.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для штамповки выдавливанием | 1979 |

|

SU837539A1 |

| Штамп для объемной закрытой штамповки | 1987 |

|

SU1438907A1 |

| Способ изготовления полых деталей с внутренним фланцем из трубчатых заготовок и устройство для его осуществления | 1990 |

|

SU1766565A1 |

| Комбинированный штамп | 1981 |

|

SU967656A1 |

| Штамп для изготовления полых деталей | 1986 |

|

SU1324724A1 |

| ШТАМП ДЛЯ ШТАМПОВКИ ВЫДАВЛИВАНИЕМ | 1982 |

|

SU1078743A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП ДЛЯ ТИКСОШТАМПОВКИ КРУПНОГАБАРИТНЫХ ПОРШНЕЙ | 2014 |

|

RU2573163C1 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для штамповки чашеобразных изделий.

Известен штамп для штамповки выдавливанием, включающий пуансон с выпуклой формообразующей поверхностью и чашеобразную матрицу Cl.

Известен штамп, содержащий чашеобразную матрицу, пуансон с выпуклой формообразующей поверхностью и цилиндрический выталкиватель, установленный в осевом отверстии матрицы, причем пуансон обраден выпуклой формообразующей поверхностью вверх, а матрица установлена с возможностью перемещения относительно пуансона C.J.

Недостатками известных штампов являются низкие стойкость элементов и качество получаемых изделий

Целью изобретения является повышение стойкости штампа и улучшение качества изделий.

Поставленная цель достигается тем что в штампе для штамповки чашеобразных изделий, содержащем чашеобразную матрицу, пуансон с выпуклой формообразующей поверфостью, обращенной к матрице и цилиндрический выталкиватель, установленный в осевом отверстии матрицы, причем матрица установлена с возможностью перемещения относительно пуансона, матрица снабжена индивидуальным приводом перемещения ее в направлении от пуансона.

При этом матрицы штампа выполнена с буртом, а привод ее перемещения выполнен в виде установленного с возможностью взаимодействия с буртом матрицы кольца, связанного с тягами, при этом ответные поверхности кольца и бурта матрицы выполнены коническими.

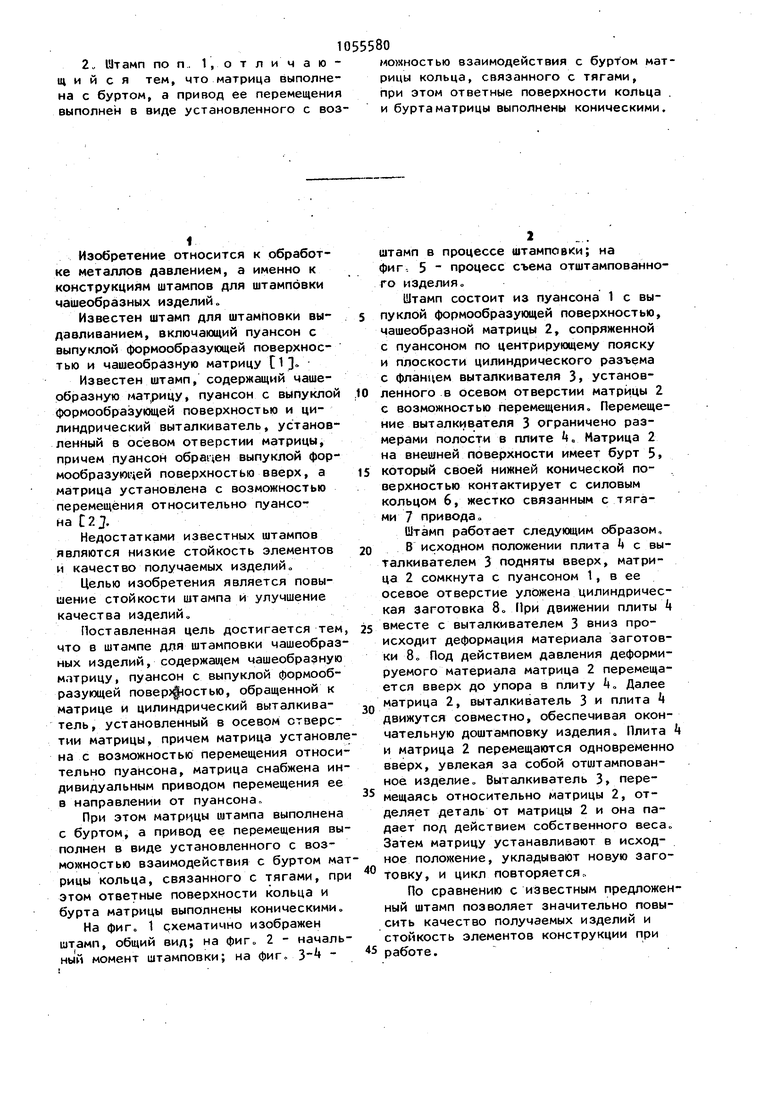

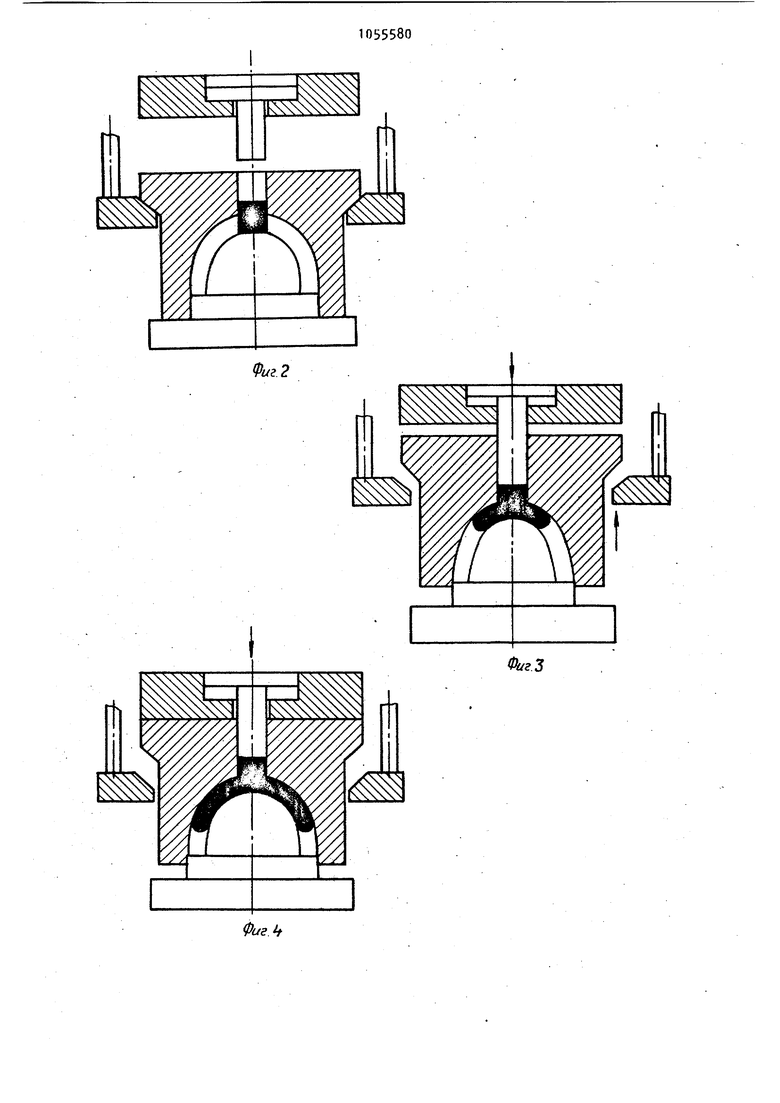

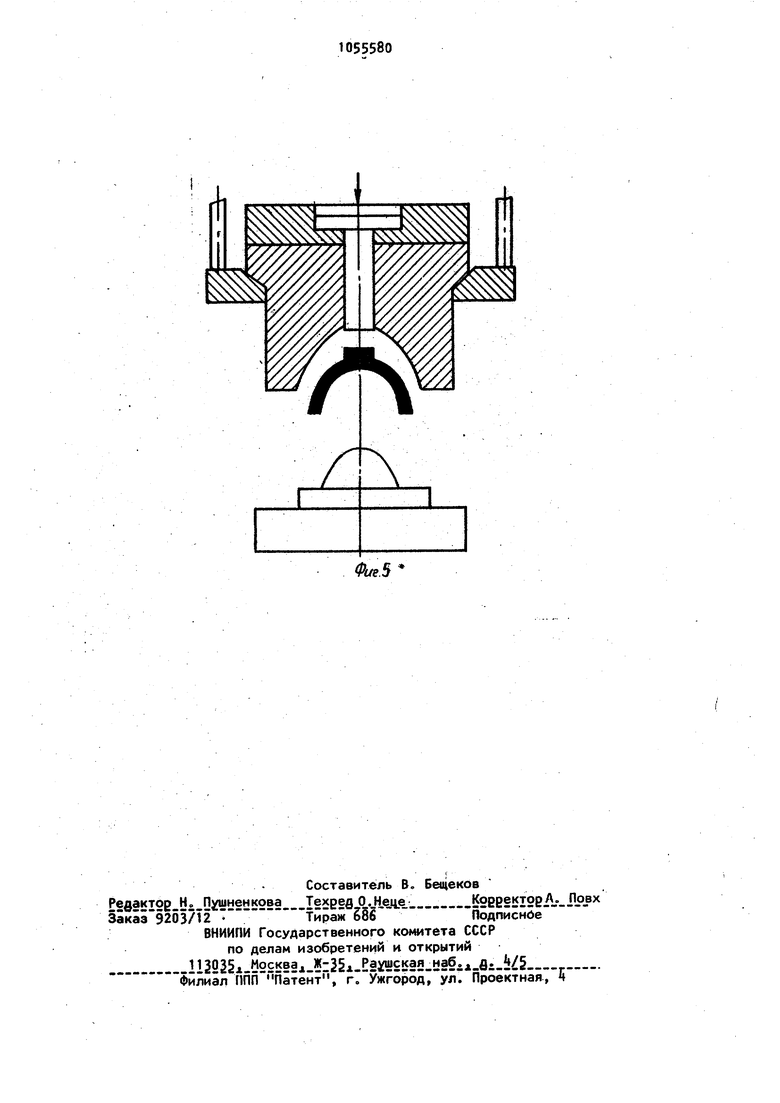

На фиГо 1 схематично изображен штамп, общий вид; на фиг. 2 - начальный момент штамповки; на фиг, 3 штамп в процессе штамповки; на фиг. 5 - процесс съема отштампованного изделия о

Штамп состоит из пуансона 1 с выпуклой формообразующей поверхностью, чашеобразной матрицы 2, сопряженной с пуансоном по центрирующему пояску и плоскости цилиндрического разъема с фланцем вытaлкvmaтeля 3, установ0 ленного в осевом отверстии матрицы 2 с возможностью перемещения. Перемещение выталкивателя 3 ограничено размерами полости в плите . Матрица 2 на внешней поверхности имеет бурт 3

5 который своей нижней конической поверхностью контактирует с силовым кольцом 6, жестко связанным с тягами 7 привода.

Штамп работает следующим образом,

0 В исходном положении плита k с выталкивателем 3 подняты вверх, матрица 2 сомкнута с пуансоном 1, в ее осевое отверстие уложена цилиндрическая заготовка 8.При движении плиты k

5 вместе с выталкивателем 3 вниз происходит деформация материала заготовки 8. Под действием давления деформируемого материала матрица 2 перемещается вверх до упора в плиту . Далее матрица 2, выталкиватель 3 и плита движутся совместно, обеспечивая окончательную доштамповку изделия. Плита k и матрица 2 перемещаются одновременно вверх, увлекая за Собой отштампованное изделие. Выталкиватель 3, пере мещаясь относительно матрицы 2, отделяет деталь от матрицы 2 и она падает под действием собственного веса. Затем матрицу устанавливают в исходное положение, укладывают новую заготовку, и цикл повторяется„

По сравнению с известным предложенный штамп позволяет значительно повысить качество получаемых изделий и стойкость элементов конструкции при

5 работе.

Авторы

Даты

1983-11-23—Публикация

1982-01-28—Подача