(54) УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки труб | 1979 |

|

SU823022A2 |

| Устройство для резки труб | 1977 |

|

SU732090A1 |

| Устройство для резки труб | 1982 |

|

SU1021527A1 |

| Устройство для резки труб на заготовки | 1986 |

|

SU1349901A1 |

| Устройство для непрерывного изготовления труб из полимерного материала | 1986 |

|

SU1361008A1 |

| Штамп для резки труб | 1982 |

|

SU1092013A1 |

| Автомат для изготовления стержневых изделий из проволоки | 1989 |

|

SU1712035A1 |

| Автомат для гибки деталей из проволоки | 1986 |

|

SU1449208A1 |

| Устройство для резки труб на заготовки | 1984 |

|

SU1177085A1 |

| Устройство для изготовления и надевания чехлов на конденсаторы | 1985 |

|

SU1372394A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для . резки труб.

По основному авт. св. № 732090 известно устройство для резки труб, содержащее основание, верхнюю и нижнюю плиты с установленными в них режущими элементами, образующими рабочую полость, оправки и механизм удаления отрезанной заготовки из рабочей полости нижней плиты. Механизм удаления выполнен в виде установленного на основании силового цилиндра, ограничителя, установленного соосно рабочей полости режущих элементов, копиров и щек. Каждая щека выполнена с профилированным пазом. Шток силового цилиндра связан с оправками и щеками, а нижняя плита установлена в направляющих, смонтированных на основании с возможностью перемещения и снабжена взаимодействующими с направляющими подпружиненными фиксаторами, выполненными с катками, контактирующими с поверхностью профилированного паза каждой из щек и копирами 1.

Однако известное устройство обладает следующим недостатком. При вводе оправок в отрезанную заготовку, находящуюся в нижней плите, возможно перемещение ограничителя, а вместе с ним и заготовки. При этом оправка, находящаяся в верхней плите, выйдет из нее и под собственным весом опустится на величину свободного хода. При дальнейшем движении во время съема заготовки с оправки заготовка, упираясь в торец оправки, не сойдет с нее, и может произойти поломка устройства.

Цель изобретения - повышение надежности работы устройства.

Указанная цель достигается тем, что устройство снабжено соединительными элементами, связывающими нижнюю плиту с ограничителем. Соединительные элементы могут быть выполнены в виде телескопических стержней.

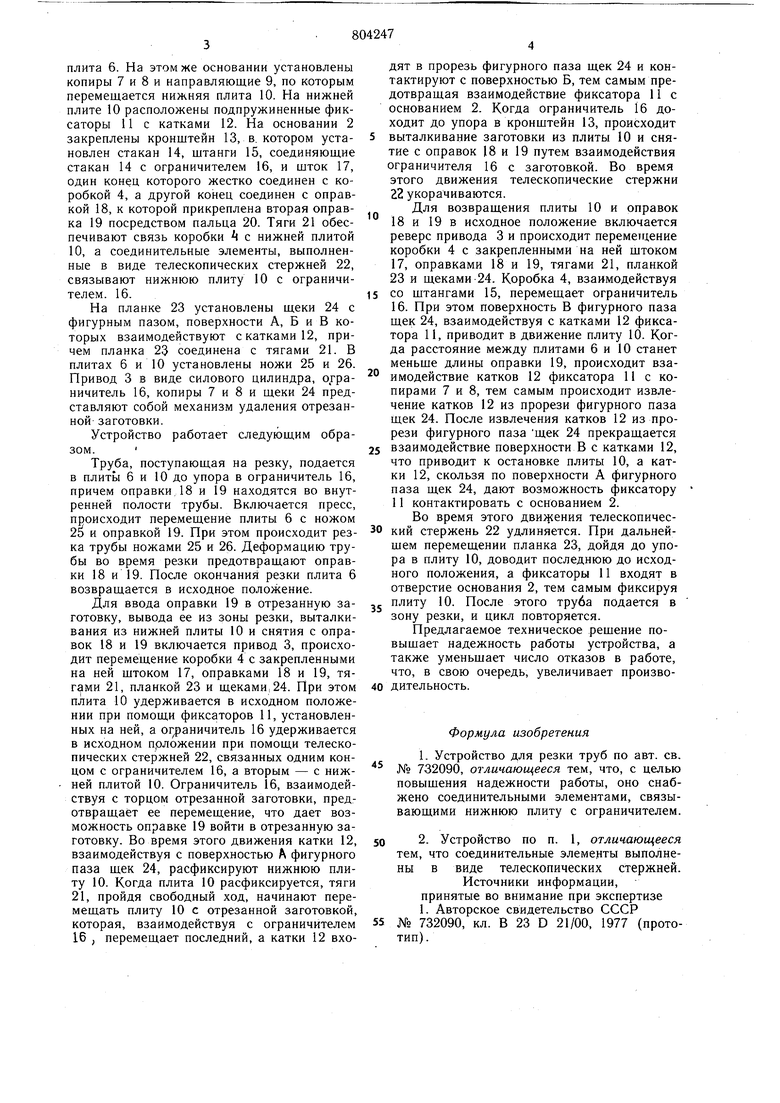

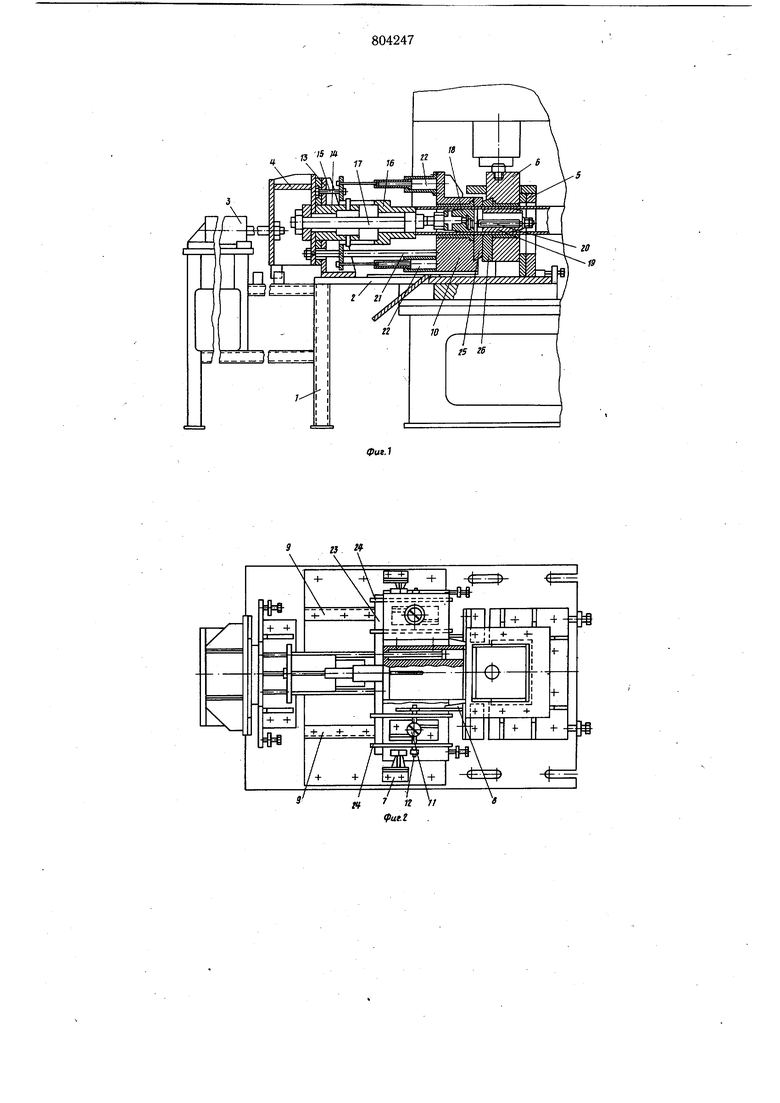

На фиг. 1 показано устройство, общий вид; на фиг. 2 - то же, вид сверху (силовой цилиндр не показан), на фиг. 3 - щека устройства с профильным пазом.

Предлагаемое устройство для резки труб содержит раму 1, на которой установлены основание 2 и привод 3 в виде силового цилиндра, соединенный с коробкой 4. На основании 2 закреплена направляющая 5, ,в которой перемещается верхняя подвижная

плита 6. На этом же основании установлены копиры 7 и 8 и направляющие 9, по которым перемещается нижняя плита 10. На нижней плите 10 расположены подпружиненные фиксаторы 11 с катками 12. На основании 2 закреплены кронщтейн 13, в. котором установлен стакан 14, щтанги 15, соединяющие стакан 14 с ограничителем 16, и шток 17, один конец которого жестко соединен с коробкой 4, а другой конец соединен с оправкой 18, к которой прикреплена вторая оправка 19 посредством пальца 20. Тяги 21 обеспечивают связь коробки i с нижней плитой 10, а соединительные элементы, выполненные в виде телескопических стержней 22, связывают нижнюю плиту 10 с ограничителем. 16.

На планке 23 установлены щеки 24 с фигурным пазом, поверхности А, Б и В которых взаимодействуют с катками 12, причем планка 23 соединена с тягами 21. В плитах 6 и 10 установлены ножи 25 и 26. Привод 3 в виде силового цилиндра, ограничитель 16, копиры 7 и 8 и щеки 24 представляют собой механизм удаления отрезанной заготовки.

Устройство работает следующим образом.

Труба, поступающая на резку, подается в плить 6 и 10 до упора в ограничитель 16, причем оправки 18 и 19 находятся во внутренней полости трубы. Включается пресс, происходит перемещение плиты 6 с ножом 25 и оправкой 19. При этом происходит резка трубы ножами 25 и 26. Деформацию трубы во время резки предотвращают оправки 18 и 19. После окончания резки плита 6 возвращается в исходное положение.

Для ввода оправки 19 в отрезанную заготовку, вывода ее из зоны резки, выталкивания из нижней плиты 10 и снятия с оправок 18 и 19 включается привод 3, происходит перемещение коробки 4 с закрепленными на ней щтоком 17, оправками 18 и 19, тягами 21, планкой 23 и щеками ,24. При этом плита 10 удерживается в исходном положении при помощи фиксаторов И, установленных на ней, а ограничитель 16 удерживается в исходном прложении при помощи телескопических стержней 22, связанных одним концом с ограничителем 16, а вторым - с нижней плитой 10. Ограничитель 16, взаимодействуя с торцом отрезанной заготовки, предотвращает ее перемещение, что дает возможность оправке 19 войти в отрезанную заготовку. Во время этого движения катки 12, взаимодействуя с поверхностью А фигурного паза щек 24, расфиксируют нижнюю плиту 10. Когда плита 10 расфиксируется, тяги 21, пройдя свободный ход, начинают перемещать плиту 10 с отрезанной заготовкой, которая, взаимодействуя с ограничителем 16 , перемещает последний, а катки 12 входят в прорезь фигурного паза щек 24 и контактируют с поверхностью Б, тем самым предотвращая взаимодействие фиксатора 11 с основанием 2. Когда ограничитель 16 доходит до упора в кронщтейн 13, происходит выталкивание заготовки из плиты 10 и снятие с оправок 18 и 19 путем взаимодействия ограничителя 16 с заготовкой. Во время этого движения телескопические стержни

22укорачиваются.

Для возвращения плиты 10 и оправок 18 и 19 в исходное положение включается реверс привода 3 и происходит перемегцение коробки 4 с закрепленными на ней щтоком 17, оправками 18 и 19, тягами 21, планкой

23и щеками 24. Коробка 4, взаимодействуя со щтангами 15, перемещает ограничитель

5 взаимодействие поверхности В с катками 12, что приводит к остановке плиты 10, а катки 12, скользя по поверхности А фигурного паза щек 24, дают возможность фиксатору 11 контактировать с основанием 2.

Во время этого движения телескопический стержень 22 удлиняется. При дальнейщем перемещении планка 23, дойдя до упора в плиту 10, доводит последнюю до исходного положения, а фиксаторы 11 входят в отверстие основания 2, тем самым фиксируя

плиту 10. После этого труба подается в зону резки, и цикл повторяется.

Предлагаемое техническое рещение повыщает надежность работы устройства, а также уменьщает число отказов в работе, что, в свою очередь, увеличивает производительность.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 732090, кл. В 23 D 21/00, 1977 (прототип).

Авторы

Даты

1981-02-15—Публикация

1978-07-24—Подача