Изобретение относится к сварке металлов механизированными способами, а именно к устройствам для подачи тока к сварочной проволоке.

Известен токоподводящий наконечник без поджимного контакта, выполненный в виде конусообразной детали с каналом для прохода сварочной проволоки 1.

Известно устройство для подвода тока к сварочной проволоке, выполненное в виде листовых поджимных вкладышей 2.

Известен мундштук к сварочным горелкам для сварки плавящимся электродом, выполненный в виде двух вставленных друг в друга поджимных цилиндров, ось которых перпендикулярна оси подаваемой проволоки 3.

Недостатком известных устройств является отсутствие постоянного плотного контакта по всей поверхности электродной проволоки и нестабильность процесса сварки в результате.износа канала, по которому проходит проволока.

Известен способ и устройство для электросварки и пайки металлов, в котором токоподвод осуществляют с помощью угольного порошка 4.

Недостатком данного способа и устройства является попадание угольного порошка в сварочную ванну, что приводит к науглероживанию металла шва и снижению механических свойств.

Известно токоподводящее устройство для электродуговой сварки плавящимся электродом, выполненное в виде корпуса с размещенной внутри спиралью 5.

Недостатком данной конструкции является необходимость жесткого закрепления концов спирали в корпусе, которое может нарущаться, в результате чего нарущается электрический контакт и ухудщается стабильность процесса сварки.

Наиболее близким по технической сущности и достигаемому эффекту к предложенному является токоподводящее устройство, содержащее корпус с установленными в нем двумя соосными втулками, образующими по.лость, в которой размещен спиральный то1ЮПОДВОДЯЩИЙ элемент, выполненный многослойным из проволоки. Концы спирального токоподводящего элемента закреплены на втулках, одна из которых установлена с возможностью поворота. На корпусе устройства установлена пружина, жестко связанная одним концом с корпусом, а другим с второй втулкой, образующей с корпусом телескопическое соединение. Токоподвод к электродной проволоке обеспечивается при растяжении спирали (под действием сил трения) при прохождении электродной проволоки через токоподводящее устройство 6J.

Недостатком данного устройства является сложное конструктивное исполнение.

необходимость фиксации концов спирали, что в условиях нагрева приводит к выходу изх-защемления концов спирали, т. е. снижению срока службы токоподводящего устройства, и нарушению контакта между токоподводящим устройством и электродной проволокой.

Цель изобретения - повышение срока службы ТОКОПОДВОД я шего устройства.

Цель достигается тем, что в токоподводящем устройстве, содержащем корпус с установленными в нем двумя соосными втулками, образующими полость, в которой размещен спиральный токоподводящий элемент, выполненный многослойным из проволоки, внутренние поверхности втулок, образующие полость, выполнены коническими с больщими основаниями, обращенными в сторону полости, а втулка, расположенная у рабочего торца устройства, выполнена из

изоляционного материала.

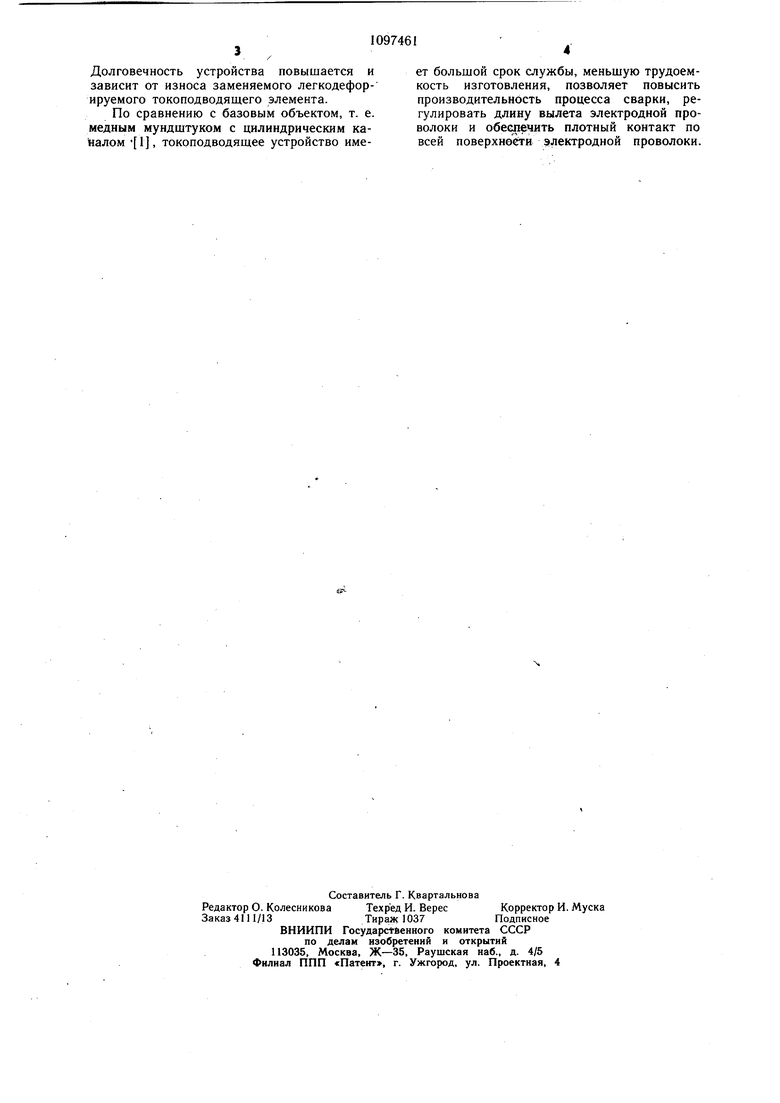

На чертеже показано токоподводящее устройство, разрез.

Устройство содержит тонкостенный кор5 пус 1, в котором размещены две соосные втулки 2 и 3, одна из них 2, расположенная у рабочего торца устройства, выполнена из изоляционного материала, а втулка 3 - из токоподводящего. Втулки 2 и 3 выполнены коническими поверхностями, образующими

полость, в которой расположен легкодеформируемый спиральный многослойный токоподводящий элемент 4, который может быть выполнен из многожильной медной проволоки, корпус 1 установлен на резьбе в на, правляющей втулке 5. Изоляционная втулка 4 может быть выполнена сменной.

Устройство работает следующим образом.

На сварочную проволоку наматывается многожильный медный провод в два-три

слоя, образующий легкодеформируёмый токоподводящий элемент 4, и вставляется в корпусе 1 вплотную к изолирующей втулке 2. При ввертывании корпуса 1 в направляющую втулку 5 втулка 3 входит в корпус 1 и деформирует токоподводящий элемент 4

5 вокруг сварочной проволоки, обеспечивая плотный контакт между электродной проволокой и токоподводящим элементом 4.

Устройство дает надежный контакт по всей поверхности электродной проволоки за счет равномерного усилия прижатия токоподводящего элемента к электродной проволоке и обеспечивает постоянную плотность тока по всей поверхности контакта электродной проволоки с токоподводящей поверхностью, что стабилизирует процесс

5 сварки. Изменение длины вылета сварочной проволоки за счет сменных изолирующих втулок различной высоты позволяет повысить производительность процесса сварки на 50%. Долговечность устройства повышается и зависит от износа заменяемого легкодефорируемого токоподводящего элемента. По сравнению с базовым объектом, т. е. медным мундштуком с цилиндрическим каналом , токоподводящее устройство имеет большой срок службы, меньшую трудоемкость изготовления, позволяет повысить производительность процесса сварки, регулировать длину вылета электродной проволоки и обеспечить плотный контакт по всей поверхное:ти электродной проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токоподводящее устройство | 1979 |

|

SU821093A1 |

| Токоподводящее устройство | 1975 |

|

SU573282A1 |

| ТОКОПОДВОДЯЩИЙ МУНДШТУК ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ В УЗКУЮ РАЗДЕЛКУ | 2012 |

|

RU2521166C2 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Мундштук к сварочным головкам и горелкам | 1976 |

|

SU610626A1 |

| Устройство для подвода сварочногоТОКА K плАВящЕМуСя элЕКТРОду | 1979 |

|

SU846159A1 |

| Токоподводящий мундштук | 1985 |

|

SU1320028A1 |

| Токоподводящий мундштук | 1986 |

|

SU1357166A1 |

| Токоподводящий мундштук | 1976 |

|

SU747648A1 |

| Горелка для сварки магнитоуправляемой дугой | 1989 |

|

SU1782702A1 |

ТОКОПОДВОДЯЩЕЕ УСТРОЙСТВО, содержащее корпус с установленными в нем двумя соосными втулками, образующими полость, в которой размещен спиральный токоподводящий элемент, выполненный многослойным из проволоки, отличающееся тем, что, с целью повыщения срока службы, внутренние поверхности втулок, образующие полость, выполнены коническими с больщими основаниями, обращенными в сторону полости, а втулка, расположенная у рабочего торца устройства, выполнена из изолированного материала. S ( 4: О

Авторы

Даты

1984-06-15—Публикация

1983-05-26—Подача