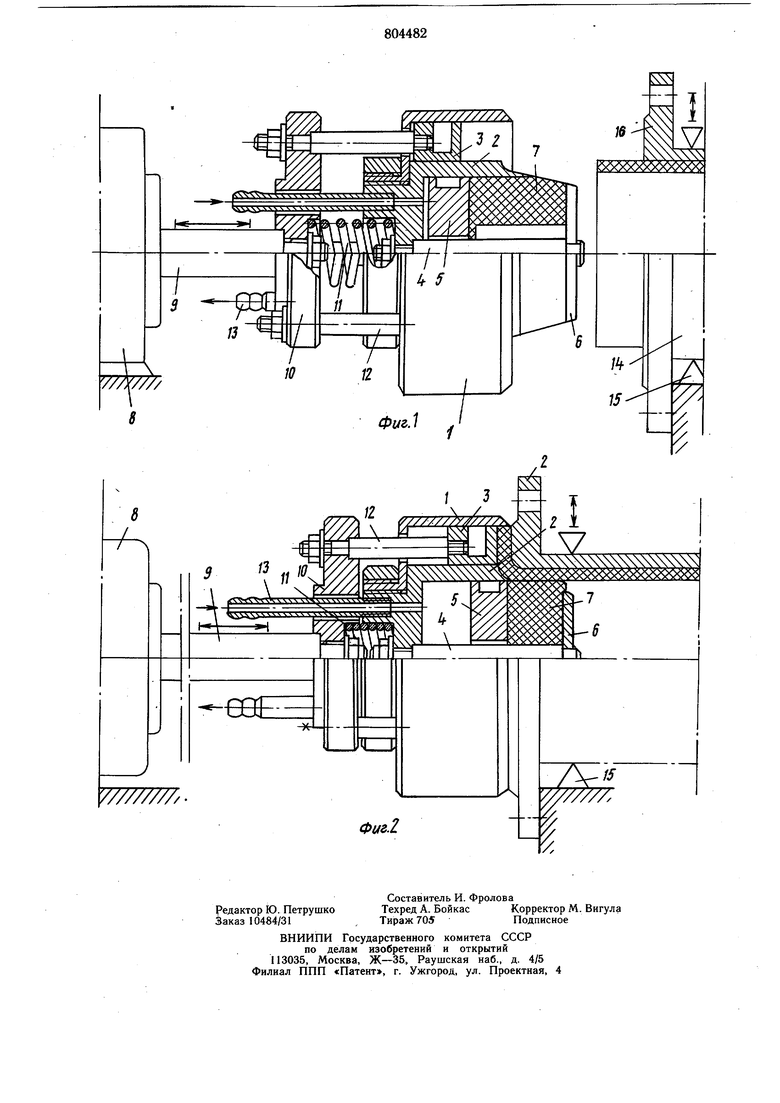

его конце диском, причем полость между поршнем и диском заполнена эластичным материалом. На фиг. 1 схематически изображено устройство перед формованием, продольный разрез; на фиг. 2 - то же, после окончания формования. Устройство содержит корпус, выполненный в виде стакана, имеющего режущую кромку, в котором жестко закреплен полый пуансон 2, на котором с возможностью осевого перемещения установлено оформляющее отбортовку кольцо 3. Внутри пуансона по его оси установлен стержень 4, на котором размещен поршень 5, а на конце стержня 4 закреплен диск 6.Полость между поршнем 5 и диском 6 заполнена упругим материалом 7. Пуансон для обеспечения его подвода к футерованной трубе монтируется на гидро- или пневмоцилиндре 8, при этом шток 9 гидроцилиндра соединен с фланцем 10. Фланец 10 имеет в центре выточку, в которую помещена пружина 11, отжимающая корпус 1 с пуансоном, при этом оформляющее отбортовку кольцо 3 и поршень 5 остаются неподвижными в крайнем левом положении за счет жесткой связи их с фланцем 10 при помощи шпилек 12. В пуансон сквозь фланец 10 пропущены и ввинчены штуцера 13 для подачи в полость пуансона охлаждающего агента. Устройство работает следующим образом. Стальную футерованную изнутри пластмассой (термопластом) трубу 14 помещают на опоры 15. Выступающие концы пластмассовой трубы, основная часть которой помещена и зажата внутри цилиндрической стальной трубы, прогревают до пластичного состояния. После прогрева пластмассы с помощью гидро- или пневмоцилиндра 8, пуансон подводится к стальной трубе для формования отбортовки. При этом пуансон своей конусной частью разворачивает конец нагретой пластмассовой трубы на фланец 16 стальной трубы, при этом корпус 1 режущей кромкой отсекает излишки пластмассы по наружному диаметру уплотнительной поверхности стального фланца 16 трубы. Затем усилие, развиваемое гидро- или пневмоцилиндром 8 сжимает пружину 11, при этом фланец 10, взаимодействуя через щпильки 12 с Оформляюшим отбортовку кольцом 3 и поршнем 5, перемещает последние вперед так, что оформляющее кольцо 3 выравнивает пластмассу по уплотнительной поверхности фланца 16. При этом излишки нагретого термопластичного материала под действием давления оформляющего кольца 3 стремятся вдоль конусной части пуансона 2 во внутрь трубы. Этому препятствует противодавление упругого материала 7, взаимодействующего с внутренней поверхностью пластмассовой трубы на длине от конусной части пуансона до диска 6, находящегося внутри полости непрогретой части пластмассовой трубы. Диск 6 жестко связан с пуансоном 2 с помощью стержня 4, поэтому при сжатии поршнем упругого материала 7 последний воздействует на термопластичную футеровку одновременно с воздействием оформляющего кольца 3, чем создаются условия для получения (после охлаждения и отвода сборного пуансона от трубы с помощью гидро- или пневмоцилиндра) качественного, равномерного по толщине уплотненного слоя отбортованной футеровки без наплывов и других дефектов, снижающих ее прочность. Охлаждение формуемой отбортовки выполняется с помощью подачи в сборный пуансон через щтуцер 13 охлаждающего агента, например воздуха. Таким образом, применение предлагаемого устройства позволяет повысить качество отбортовки футерованных термопластом труб и исключить в процессе отбортовывания термопластичного слоя местные концентраторы напряжений в виде наплывов. Формула изобретения Устройство для формования отбортовки на трубах, футерованных пластмассовыми оболочками, содержащее цилиндрический пуансон, имеющий конический концевой участок, и размещенное на нем оформляющее отбортовку кольцо, отличающееся тем, что, с целью повышения качества изделия за счет исключения наплывов на пластмассовом слое, оформляющее отбортовку кольцо установлено на пуансоне с возможностью осевого перемещения, а пуансон выполнен полым и снабжен соосно установленным в нем стержнем с размещенным на нем поршнем и с закрепленным на его конце диском, причем полость между поршнем и диском заполнена эластичным материалом. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 483272, кл. В 29 С 17/00, В 29 D 23/00, 02.11.73. 2. Авторское свидетельство СССР № 483273, кл. В 29 С 17/07, В 29 D 23/00, 12.12.73 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления футерованных термопластом металлических труб | 1976 |

|

SU585997A1 |

| Способ изготовления футерованных термопластом металлических труб | 1980 |

|

SU939249A2 |

| Устройство для формования фланца на конце трубы из термопластов | 1989 |

|

SU1729778A1 |

| Устройство для изготовления утолщений на концах термопластичных труб | 1976 |

|

SU556042A1 |

| Способ формования армированной отбортовки | 1978 |

|

SU735414A1 |

| ФИТИНГ ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2752226C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 2004 |

|

RU2280422C2 |

| Устройство для формования пластмассового покрытия на торце трубы с внутренним покрытием из пластмассы | 1982 |

|

SU1151466A1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С НАРУЖНОЙ РЕЗЬБОЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2003 |

|

RU2257508C2 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

Авторы

Даты

1981-02-15—Публикация

1978-12-25—Подача