(54) УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ПОДАЧИ ПРЯМОУГОЛЬНЫХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поштучной подачи прямоугольных заготовок | 1980 |

|

SU910519A2 |

| Устройство для поштучной подачи прямоугольных заготовок | 1981 |

|

SU1013371A2 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| Агрегат для резки листового проката | 1982 |

|

SU1046043A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Устройство для отделения листовой заготовки от стопы и подачи в зону обработки | 1990 |

|

SU1816241A3 |

| Установка для резки листового проката | 1982 |

|

SU1017439A1 |

| Устройство для поштучной подачи длинномерных цилиндрических заготовок | 1981 |

|

SU1009948A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Автоматическое загрузочное устройство | 1984 |

|

SU1220783A1 |

1

Изобретение относится к изготовлению строительных металлоконструкций и может быть использовано в любой отрасли промышленности, где Требуется поштучная подача прямоугольных длинномерных заготовок из пачки или из стопы.

Известно устройство для поштучной подачи прямоугольных заготовок, содержащее установленные на станине подъемный стеллаж для заготовок, расположенные над ним толкатели и конвейер из горизонтально и вертикально смонтированных роликов. Толкатели выполнены в виде двух подающих стержней, шаднирно связанных между собой и установленных один за другим перпендикулярно оси конвейера 1.

Недостатком этого решения является ненадежность его работы, так как подача заготовок осуществляется из двух стоп поперек их длины. Это требует подбора заготовок по толщине, так как несовпадение стоп по высоте приводит к зацеплению одной заготовки за другую. Кроме того, стопы должны устанавливаться на подъемный стеллаж с зазором, иначе невозможно отделение заготовок толкателями. Если заготовки изогнуты по длине, то при поперечной подаче

заготовки зацепляется друг за друга и устройство работать не будет. Таким образом, в известном устройстве необходима точная подборка стоп заготовок как по толщине, так и по длине и установка подобран, ных стоп с определенным зазором, что требует значительных затрат времени. Отсутствие упоров, сдерживающих обе стопы во время подачи отдельных заготовок на конвейер, может привести к неработоспособности устройства, так как стопы могут рассыпаться. Кроме того, транспортировка отделенной заготовки осуществляется по конвейеру, состоящему из цилиндрических роликов, которые не обеспечивают ориентированного движения, вследствие неточностей изготовления и монтажа. В результате может произойти боковое смещение заготовки и разворот ее концов, что приводит к неточной подаче заготовки на технологический пост или к ее заклиниванию, поэтому требует введенияДополнительного узла ориентации.

Цель изобретения - повышение надежности работы устройства.

Указанная цель достигается тем, что устройство для поштучной подачи прямоугольных заготовок имеет дополнительный стеллаж для заготовок с упором, установленный за подъемным стеллажом по ходу технологического процесса и параллельно конвейеру, и дополнительные толкатели с направляющими, расположенными над дополнительным стеллажом перпендикулярно ocHOBHbiM толкателям.

Кроме того, ролики конвейера могут быть выполнены коническими, причем большее основание каждого из горизонтальных роликов обращено в сторону дополнительного стеллажа для заготовок.

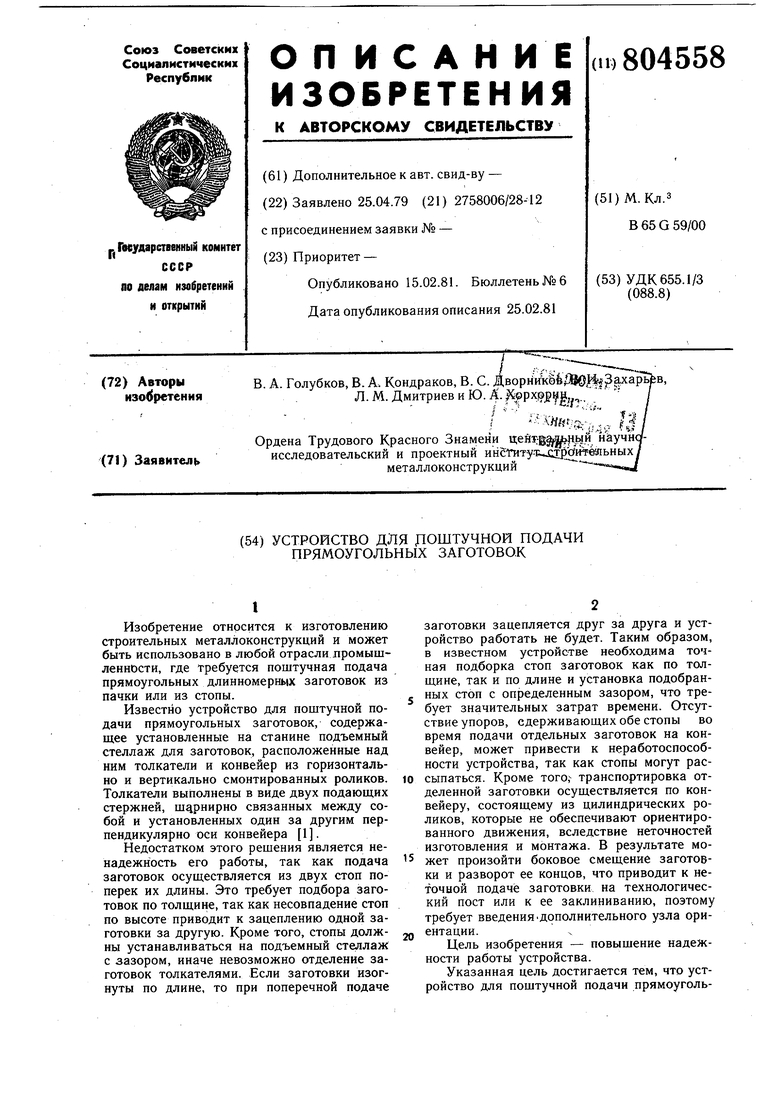

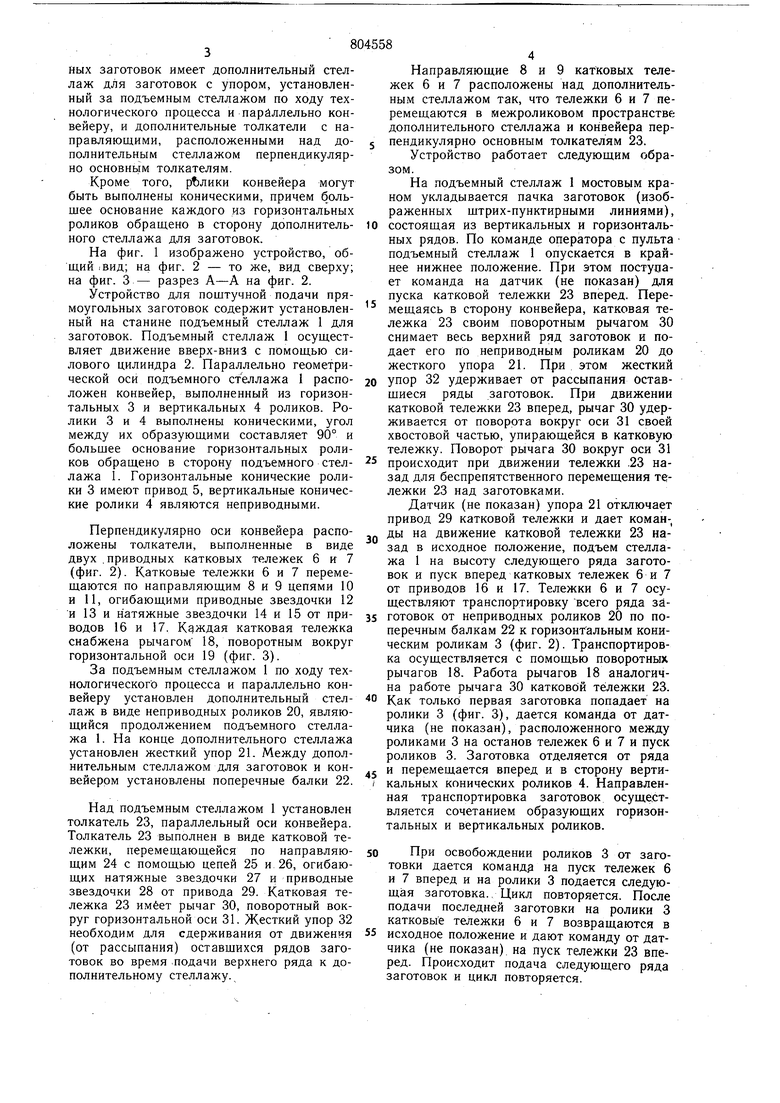

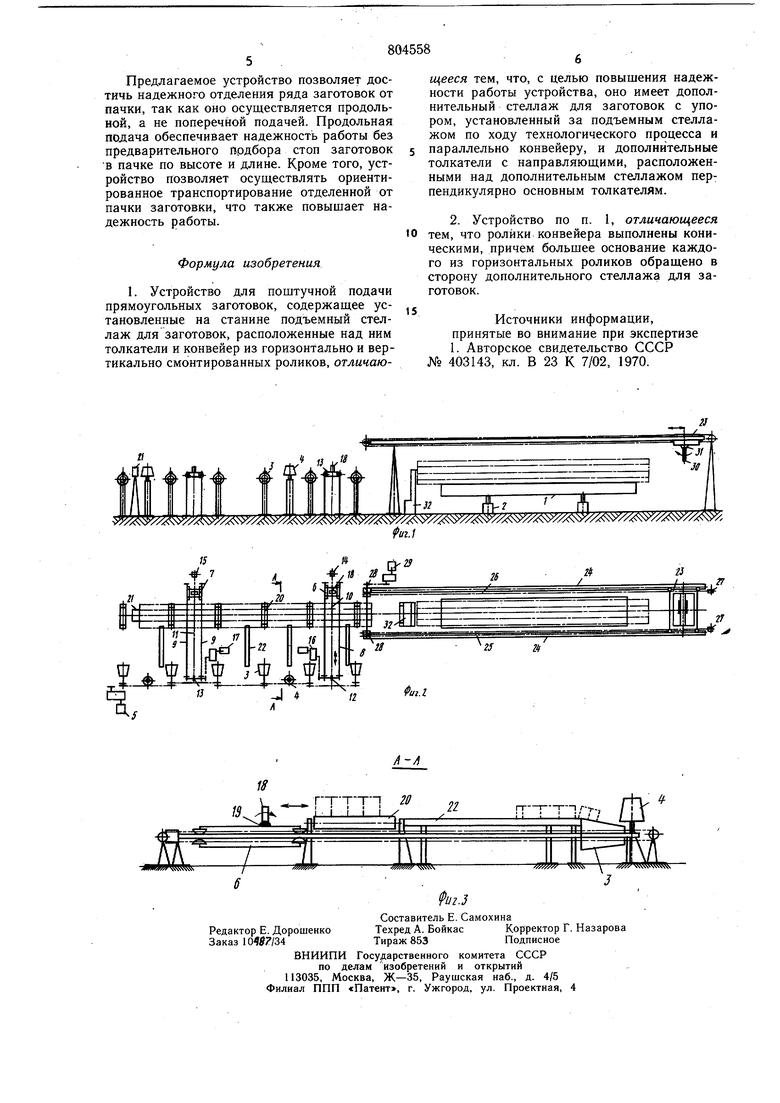

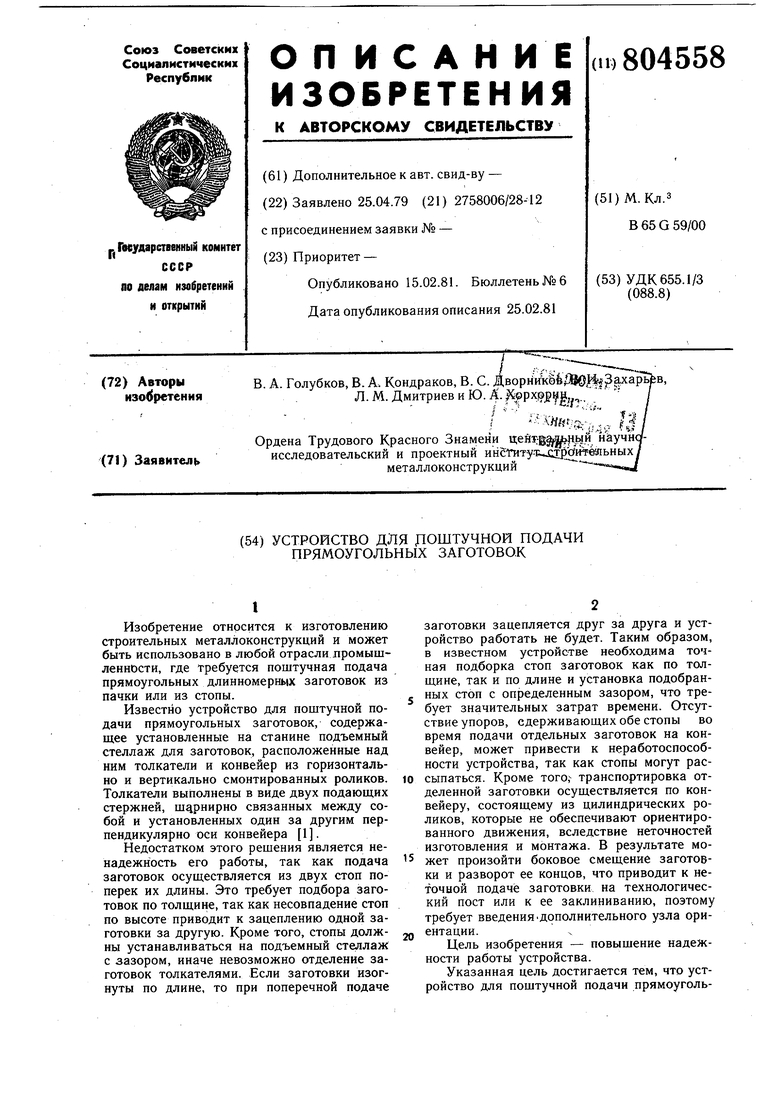

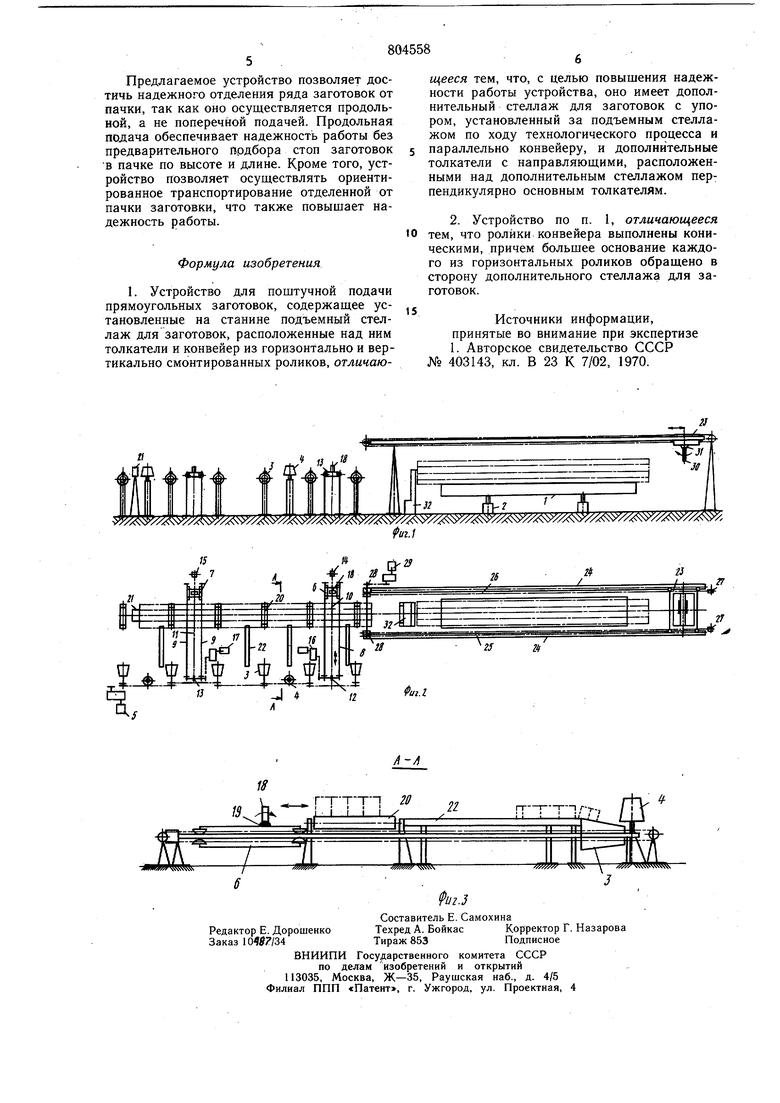

На фиг. 1 изображено устройство, общий .вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2.

Устройство для пощтучной подачи прямоугольных заготовок содержит установленный на станине подъемный стеллаж 1 для заготовок. Подъемный стеллаж 1 осуществляет движение вверх-вниз с помощью силового цилиндра 2. Параллельно геометрической оси подъемного стеллажа 1 расположен конвейер, выполненный из горизонтальных 3 и вертикальных 4 роликов. Ролики 3 и 4 выполнены коническими, угол между их образующими составляет 90° и больщее основание горизонтальных роликов обращено в сторону подъемного стеллажа 1. Горизонтальные конические ролики 3 имеют привод 5, вертикальные конические ролики 4 являются неприводными.

Перпендикулярно оси конвейера распо«южены толкатели, выполненные в виде двух . приводных Катковых тележек 6 и 7 (фиг. 2). Катковые тележки 6 и 7 перемещаются по направляющим 8 и 9 цепями 10 и 11, огибающими приводные звездочки 12 и 13 и натяжные звездочки 14 и 15 от приводов 16 и 17. Каждая катковая тележка снабжена рычагом 18, поворотным вокруг горизонтальной оси 19 (фиг. 3).

За подъемным стеллажом 1 по ходу технологического процесса и параллельно конвейеру установлен дополнительный стеллаж в виде неприводных роликов 20, являющийся продолжением подъемного стеллажа 1. На конце дополнительного стеллажа установлен жесткий упор 21. Между дополнительным стеллажом для заготовок и конвейером установлены поперечные балки 22.

Над подъемным стеллажом 1 установлен толкатель 23, параллельный оси конвейера. Толкатель 23 выполнен в виде катковой тележки, перемещающейся по направляющим 24 с помощью цепей 25 и 26, огибающих натяжные звездочки 27 и приводные звездочки 28 от привода 29. Катковая тележка 23 имеет рычаг 30, поворотный вокруг горизонтальной оси 31. Жесткий упор 32 необходим для сдерживания от движения (от рассыпания) оставщихся рядов заготовок во время подачи верхнего ряда к дополнительному стеллажу.

Направляющие 8 и 9 Катковых тележек 6 и 7 расположены над дополнительным стеллажом так, что тележки 6 и 7 перемещаются в межроликовом пространстве дополнительного стеллажа и конвейера перпендикулярно основным толкателям 23.

Устройство работает следующим образом.

На подъемный стеллаж 1 мостовьш краном укладывается пачка заготовок (изображенных щтрих-пунктирными линиями),

0 состоящая из вертикальных и горизонтальных рядов. По команде оператора с пульта подъемный стеллаж 1 опускается в крайнее нижнее положение. При этом поступает команда на датчик (не показан) для пуска катковой тележки 23 вперед. Перемещаясь в сторону конвейера, катковая тележка 23 своим поворотным рычагом 30 снимает весь верхний ряд заготовок и подает его по неприводным роликам 20 до жесткого упора 21. При этом жесткий

упор 32 удерживает от рассыпания Оставщиеся ряды заготовок. При движении катковой тележки 23 вперед, рычаг 30 удерживается от поворота вокруг оси 31 своей хвостовой частью, упирающейся в катковую тележку. Поворот рычага 30 вокруг оси 31 происходит при движении тележки .23 назад для беспрепятственного перемещения тележки 23 над заготовками.

Датчик (не показан) упора 21 отключает привод 29 катковой тележки и дает коман-, ды на движение катковой тележки 23 назад в исходное положение, подъем стеллажа 1 на высоту следующего ряда заготовок и пуск вперед Катковых тележек 6 и 7 от приводов 16 и 17. Тележки 6 и 7 осуществляют транспортировку всего ряда зй5 готовок от неприводных роликов 20 по поперечным балкам 22 к горизонтальным коническим роликам 3 (фиг. 2). Транспортировка осуществляется с помощью поворотных рычагов 18. Работа рычагов 18 аналогична работе рычага 30 катковЬй те:лежки 23.

Как только первая заготовка попадает на ролики 3 (фиг. 3), дается команда от датчика (не показан), расположенного между роликами 3 на останов тележек 6 и 7 и пуск роликов 3. Заготовка отделяется от ряда

5 и перемещается вперед и в сторону верти( кальных конических роликов 4. Направленная транспортировка заготовок осуществляется сочетанием образующих горизонтальных и вертикальных роликов.

0 При освобождении роликов 3 от заготовки дается командэ на пуск тележек 6 и 7 вперед и на ролики 3 подается следующая заготовка.. Цикл повторяется. После подачи последней заготовки на ролики 3 катковые тележки 6 и 7 возвращаются в

5 исходное положение и дают команду от датчика (не показан) на пуск тележки 23 вперед. Происходит подача следующего ряда заготовок и цикл повторяется.

Предлагаемое устройство позволяет достичь надежного отделения ряда заготовок от пачки, так как оно осуществляется продольной, а не поперечной подачей. Продольная подача обеспечивает надежность работы без предварительного Лрдбора стоп заготовок В пачке по высоте и длине. Кроме того, устройство позволяет осуществлять ориентированное транспортирование отделенной от пачки заготовки, что также повышает надежность работы.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 403143, кл. В 23 К 7/02, 1970.

Авторы

Даты

1981-02-15—Публикация

1979-04-25—Подача