I

Изобретение относится к сушильной технике, преимущественно в химической химико-фармацевтической, такстильной и других отраслях промышленности для сушки рулонных материалов, например, текстильного полотна, с нанесенными на них покрытиями или без таковых.

Известны сушильные установки для сушки рулонных материалов, включающие размоточно-намоточные, ракельные и направляющие устройства, сушильную камеру, в которой полотно рулонного материала, например, текстильного, с нанесенной на него клеевой массой, поддерживаемое направляющими роликами, движется в на;правлении, противиположном направлению движения теплоносителя, например, подогретого воздуха или пара, подвергаясь при этом сушке путем испарения влаги и растворителя до значений, определяемых в каждом отдельном случае параметрами соответствующего технологического процесса 1 .

Недостаткгили таких сушильных установок являетЪя неэффективное использование теплоносителя из-за негерметичности сушильного тракта, неупорядоченность самого теплового потока в силу хаотического перемешивания потоков над и под полотном, отсутствие температурных зон с заданными пара- метрами, вследствие чего исключается возможность однократного нанесения клеевой массял, что приводит к многоразовому пропусканию высушиваемого материала через сушильную установку, а значит увеличивает трудоемкость, снижает производительность и увеличивает расход теплоносителя на многоразовое (в отдельных случаях, до трехчетырех раз) повторение одного и того же технологического цикла.

Наиболее близкой к предлагаемой по технической сущности является сушильная установка для рулонных материалов, содержащая корпус с патрубками подвода и отвода теплоносителя, размоточный и намоточный барабаны, ракельное и направляксцее устройства, направляющие и поддерживающие гибкое полотно приводные ролики, ограничительные экраны, образующие с боковыми стенками корпуса спиральный тоннель. с поперечными перегородками, разделяющими его на зоны с различными температурными режимами и жестко связанными с боковыми теплоизолированными стенками. В каждой из зон имеются подводящие (для теплоносителя) и отводящие (для паровоздушной смеси) патрубки, обеспечивающие продувку тракта теплоносителем 12.

Недостатками данной установки являются ограниченность диапазона высушиваемых клеевых масс, недостаточность герметизации перегородо между температурными зонами, невысокая производительность, длительность времени нагрева сушильного тракта. Известно, что эффективность сушки определяется характером испарительно-конденсационных процессов, протекающих в клеевых массах, представляющих собой сложные многокомпонентные коллоидные растворы капиллярно-пористого типа.Интенсивност таких процессов, характеризуемых, в конечном итоге, временем сушки, и будет тем выше, чем рациональней используется динамический поток теплоносителя. В данной установке поток теплоносителя (нагретый воздух заданной влажности) подается одновременно над и под полотно с нанесенной на верхнюю сторону последнего клеевой массой. Однако физический смысл тепловых процессов над и под полотном имеет существенные отличия. Если над полотном процесс сушки характеризуется переходом тепла сушильного агента в обрабатываемый объект с последующим переходом жидкой (летучей фазы), коллоидного раствора в паровоздушную смесь, то под полотном тепловой пото участвует как в разогреве грунтованной подложки, так и в отборе тепла за счет динамики движущегося потока. Поскольку тепловой поток под полотном не является определяющим для процесса испарения летучих растворителей, эффективность сушки снижается из-за безвозвратных потерь тепла сушильного агента,не используемого по своему прямому назначению.

Исследования показали, что создание по длине тоннеля нескольких изолированных температурных зон наиболее полно соответствуют характеру сушки коллоидных растворов капиллярно-пористого типа и позволяют осуществлять сушку за один технологический цикл. Результат этих исследований реализован в установке УСЛП-1. Однако в указанной установке перегородки, ограничивающие температурные зоны, закреплены жестко, что снижает ее возможность в части выбора оптимальных соотношений длин температурных зон для различных обрабатываемых материалов. К недостаткам следует отнести также неизбежное перетекание тепловых потоков из зоны в зону чере щели перегородок,служащие для пропускания полотна,а также по самым металлическим экранам, которые имеют температуру, соответствующую наибольшей температуре- одной из зон.

Цель изобретения - интенсификация процесса сушки, повышение производительности и обеспечение обработки материалов различных типов.

Данная цель достигается тем, что ограничительные экраны выполнены в 1виде полотна, одновременно служащего вторым обрабатываемым материалом, взаимодействующим с дополнительными размоточным, намоточным барабанами, ракельным и направляющим устройствами, при этом на выходе из корпуса расположены кордовалы, а в каждой зоне перед перегородкой установлен сопловой патрубок, причем перегородки выполнены подвижными.

5 Применение движущегося полотна

вместо стационарных металлических экранов позволяет более эффективно использовать тепловые потоки, повышая при этом производительность установки

Q почти вдвое.

Герметизация температурных зон, вследствие применения щелевых сопел, дает возможность стабилизировать температурные режимы в зонах сушки, а применение подвижных перегородок повышает универсальность установки по применяемым материалам. Применение приводного кордовала позволяет обеспечить равномерность натяжения рулонного материала в поперечном направле0 НИИ, способствуя надежному прилеганию последнего к направлякадим, расположенным вдоль тоннеля, а также обеспечить надежную центровку полотна, способствуя также высокой стабильности в скоростях обоих краев полотна, что решающим образом сказывается на качестве всей технологической обработки материала, поскольку исключается вероятность склеивания частей движуп щегося материала.

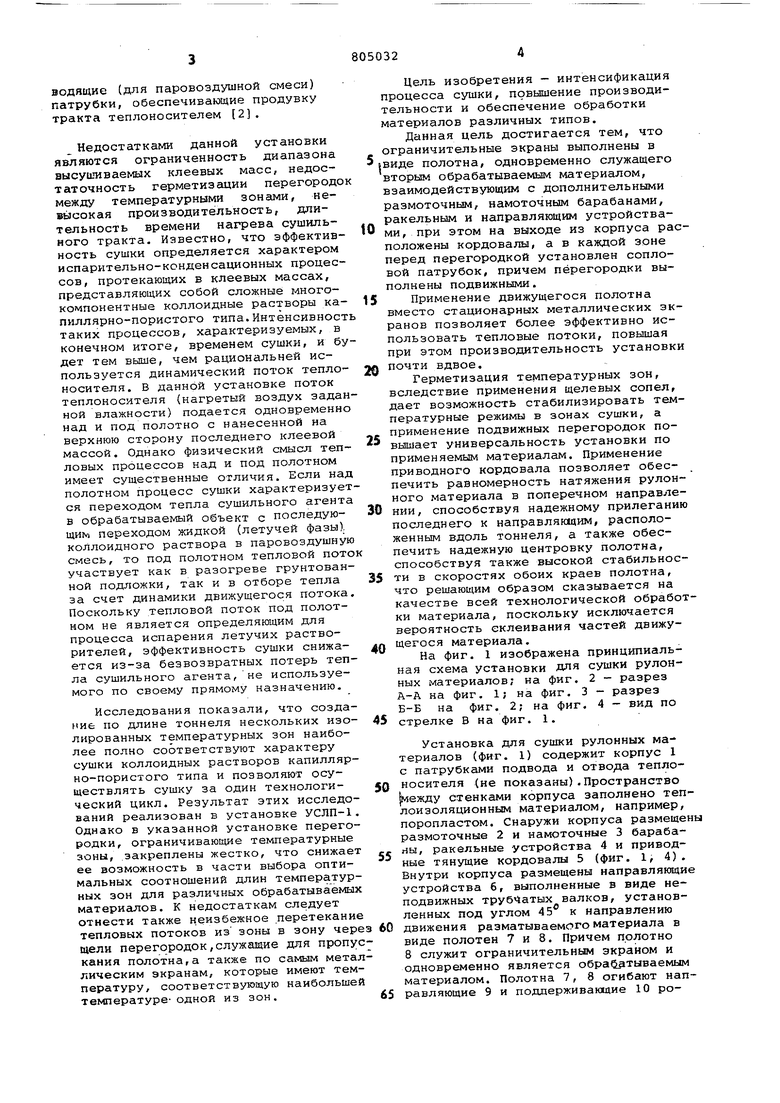

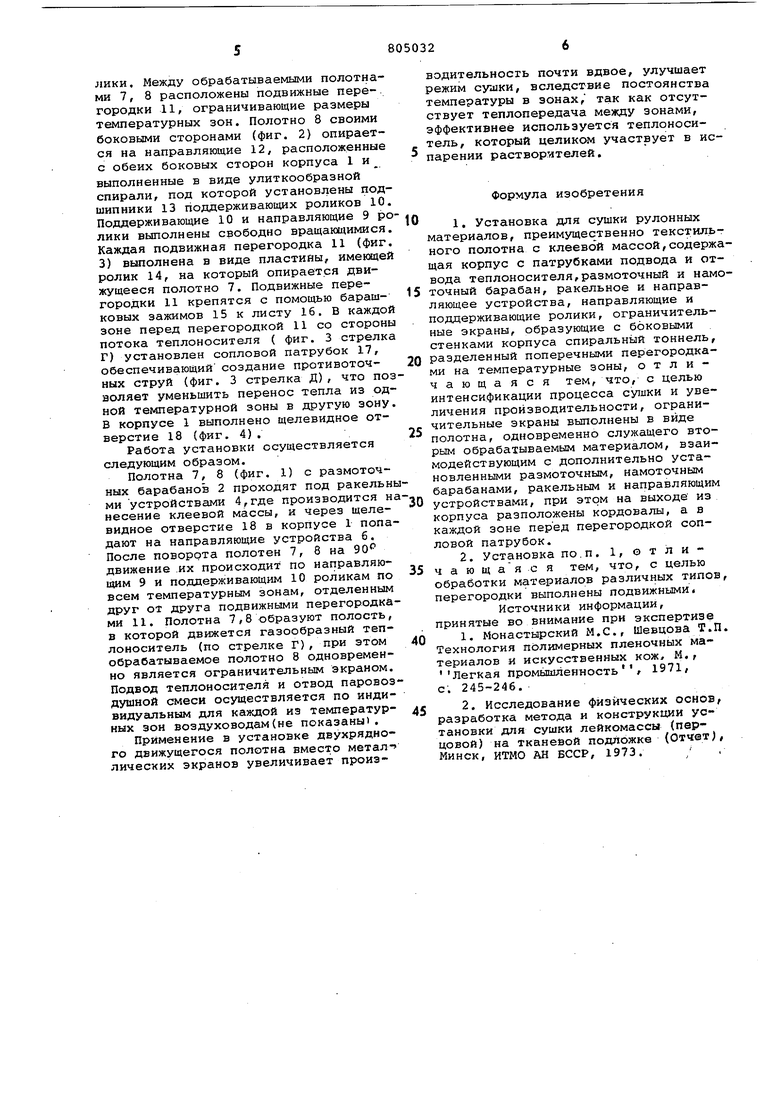

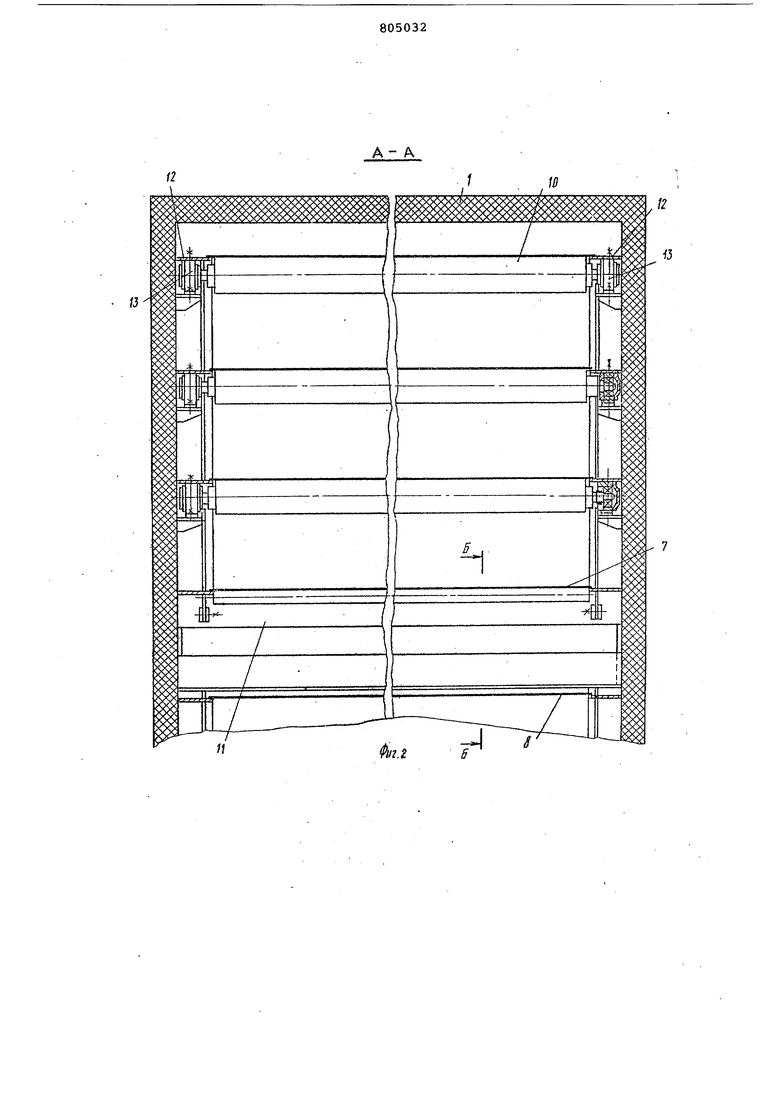

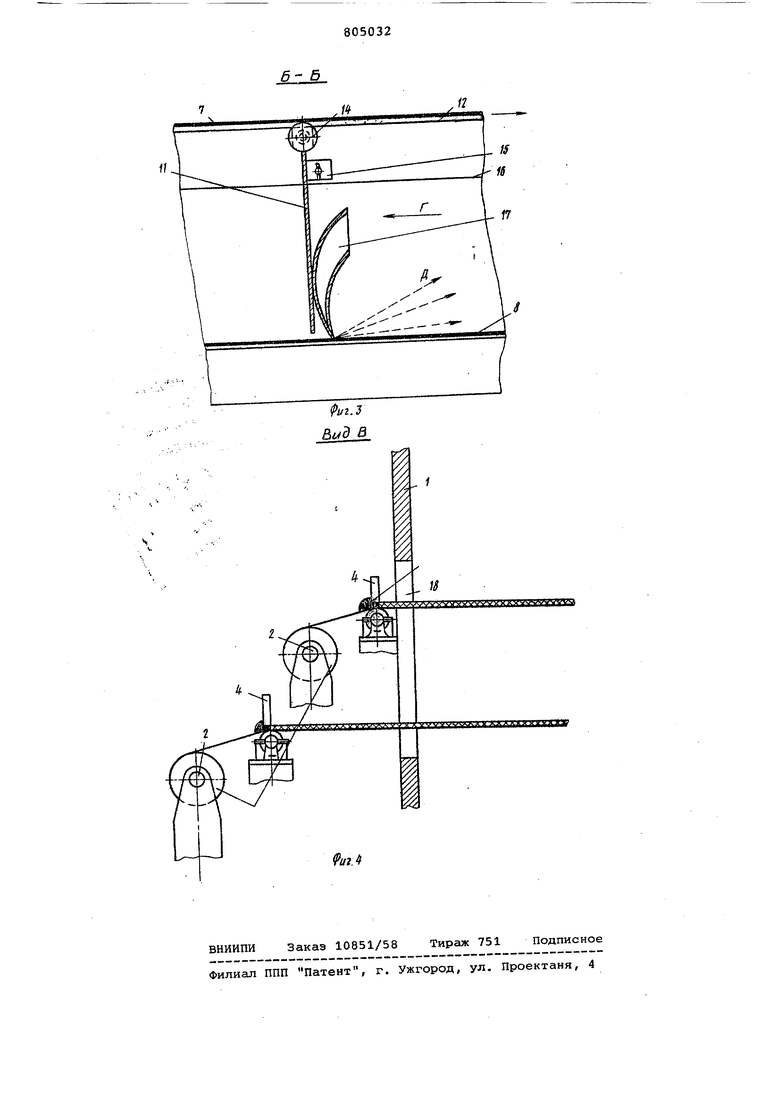

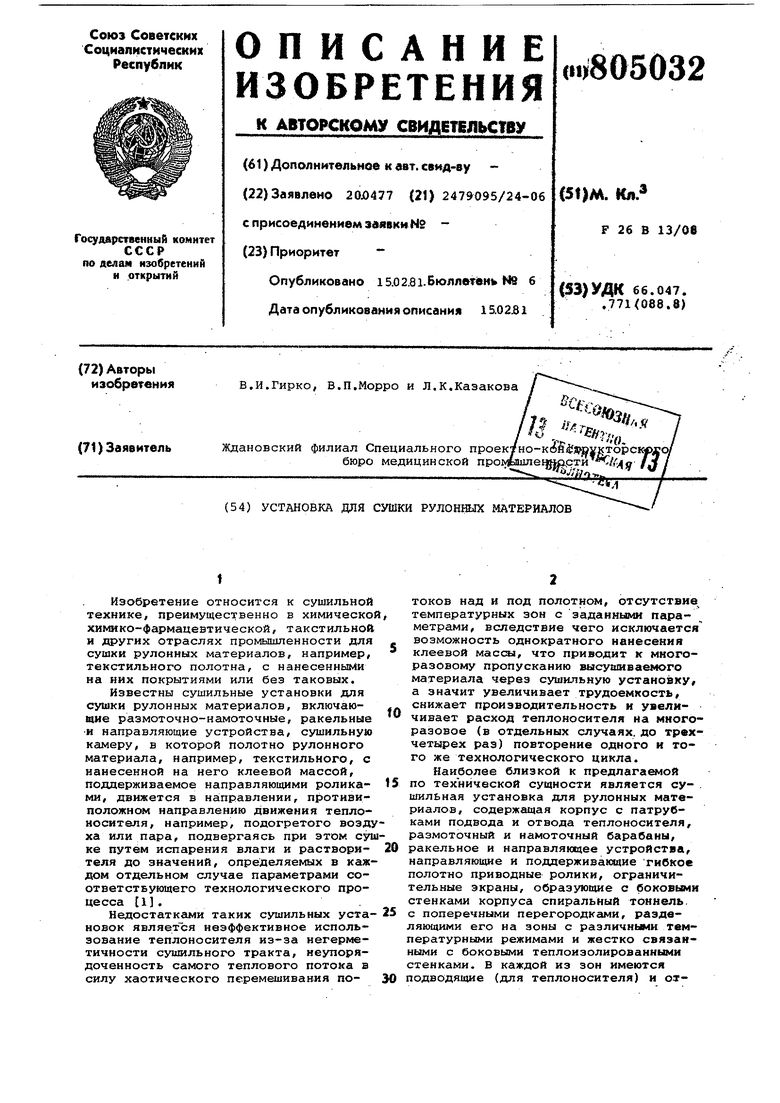

На фиг. 1 изображена принципиальная схема установки для сушки рулонных материалов; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - вид по

5 стрелке В на фиг. 1.

Установка для сушки рулонных материалов (фиг. 1) содержит корпус 1 с патрубками подвода и отвода теплоносителя (не показаны).Пространство ежду стенками корпуса заполнено теп лоизоляционным материалом, например, поропластом. Снаружи корпуса размещены размоточные 2 и намоточные 3 барабаны, ракельные устройства 4 и приводные тянущие кордовалы 5 (фиг. 1, 4). Внутри корпуса размещены направляющие устройства 6, выполненные в виде неподвижных трубчатых валков, установленных под углом 45 к направлению

движения разматываемого материала в виде полотен 7 и 8. Причем полотно 8 служит ограничительным экраном и одновременно является обрабатываемым материалом. Полотна 7, 8 огибают направляющие 9 и поддерживающие 10 ролики. Между обрабатываемыми полотнами 7, 8 расположены подвижные пере-, городки 11, ограничивающие размеры температурных зон. Полотно 8 своими боковыми сторонами (фиг. 2) опирается на направляющие 12, расположенные с обеих боковых сторон корпуса 1 и выполненные в виде улиткообразной спирали, под которой установлены подшипники 13 поддерживающих роликов 10. Поддерживающие 10 и направляющие 9 ро лики выполнены свободно вращающимися. Каждая подвижная перегородка 11 (фиг. 3) выполнена в виде пластины, имеющей ролик 14, на который опирается движущееся полотно 7. Подвижные перегородки 11 крепятся с помощью барашковых зажимов 15 к листу 16, В каждой зоне перед перегородкой 11 со стороны потока теплоносителя ( фиг. 3 стрелка Г) установлен сопловой патрубок 17, обеспечивающий создание противоточных струй (фиг. 3 стрелка Д), что позволяет уменьшить перенос тепла из одной температурной зоны в другую зону. В корпусе 1 выполнено щелевидное отверстие 18 (фиг. 4).

Работа установки осуществляется следующим образом.

Полотна 7, 8 (фиг. 1) с размоточных барабанов 2 проходят под ракельны ми устройствами 4,где производится нанесение клеевой массы, и через щелеБидное отверстие 18 в корпусе 1 попадают на направляющие устройства 6. После поворота полотен 7, 8 на движение .их происходит по направляющим 9 и поддерживающим 10 роликам по всем температурньдм зонам, отделенным друг от друга подвижными перегородками 11. Полотна 7,8 образуют полость, в которой движется газообразный теплоноситель (по стрелке Г), при этом обрабатываемое полотно 8 одновременно является ограничительным экраном. Подвод теплоносителя и отвод паровоздушной смеси осуществляется по индивидуальным для каждой иэ температурных зон воздуховодам(не показаны).

Применение в установке двухрядного движущегося полотна вместо металлических экранов увеличивает производительность почти вдвое, улучшает режим сушки, вследствие постоянства температуры в зонах, так как отсутствует теплопередача между зонами, эффективнее используется теплоноситель, который целиком участвует в испарении растворителей.

Формула изобретения

1. Установка для сушки рулонных материалов, преимущественно текстильного полотна с клеевой массой,содержащая корпус с патрубками подвода и отвода теплоносителя,размоточный и намоточный барабан, ракельное и направляющее устройства, направляющие и поддерживающие ролики, ограничительные экраны, образующие с боковыми стенками корпуса спиральный тоннель,

0 разделенный поперечными перегородками на температурные зоны, отличающаяся тем, что, с целью интенсификации процесса сушки и увеличения производительности, ограни- чительные экраны выполнены в виде полотна, одновременно служащего вторым обрабатываемым материалом, взаимодействующим с дополнительно установленными размоточным, намоточным барабанами, ракельным и направляющим

0 устройствами, при этом на выходе из корпуса разположены кордовалы, а в каждой зоне перед перегородкой сопловой патрубок.

2. Установка по.п. 1, отличающаяся тем, что, с целью обработки материалов различных типов, перегородки выполнены подвижными.

Источники информации, принятые во внимание при экспертизе

0 1. Монастырский М.С., Шевцова Т.П. Технология полимерных пленочных материалов и искусственных кож, М., Легкая промьшшенность , 1971, с. 245-246.

5 2. Исследование физических основ, разработка метода и конструкции установки для сушки лейномассы (перцовой) на Тканевой подложке (Отчет), Минск, ИТМО АН БССР, 1973. 1 1В

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки ленточных материалов | 1980 |

|

SU905587A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИПКОЙ ЛЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170241C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛИПКОЙ ФТОРОПЛАСТОВОЙ ПЛЕНКИ | 2001 |

|

RU2209689C2 |

| Машина для продольного спаивания нетканых полотен с пропиточно-сушильным узлом | 2022 |

|

RU2796153C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНОЛЕУМА | 2000 |

|

RU2171324C1 |

| Устройство для пропитки рулонных волокнистых материалов раствором термоотвержденного связующего | 1985 |

|

SU1305216A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛЬНОГО ПОКРЫТИЯ | 2006 |

|

RU2327827C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПРОПИТАННЫХ СМОЛОЙ ПОЛОТЕН МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2090367C1 |

| Установка для печатания текстурных изображений на рулонных материалах | 1990 |

|

SU1750974A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА РУЛОННЫЙ МАТЕРИАЛ | 1995 |

|

RU2105615C1 |

Авторы

Даты

1981-02-15—Публикация

1977-04-20—Подача