(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ сот

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сотового заполнителя | 1978 |

|

SU770622A1 |

| Устройство для изготовления сотового заполнителя | 1981 |

|

SU1013057A1 |

| Устройство для изготовления сотовогозАпОлНиТЕля из пОлОСОВОгО МАТЕРиАлА | 1977 |

|

SU806204A1 |

| Способ изготовления сотового заполнителя | 1977 |

|

SU722638A1 |

| Устройство для изготовления сотовогозАпОлНиТЕля ТРубчАТОй фОРМы | 1979 |

|

SU797827A1 |

| Устройство для изготовления сотовогозАпОлНиТЕля | 1978 |

|

SU806209A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2269393C2 |

| Штамп для продольного гофрированияпОлОСы | 1979 |

|

SU804129A1 |

| Устройство для изготовления деталей | 1974 |

|

SU639632A1 |

| Способ изготовления сотового заполнителя | 1984 |

|

SU1222368A1 |

1

Устройство относится к обработке металлов давлением и может быть использовано в авиационной и судостроительной промьпиленности для изготовления сотового заполнителя.

Известно устройство для гибки в соты профилированного материала, вы.полненное в виде штампа, содержащего опору с выступами на боковой поверхности, закрепленную на нижней плите, каретку с прорезями, несуцуп ползут, на .котором закреплены нижние ножи, гребки которых размещены в прорезях каретки в шахматном порядке, а на верхней плите установлены гребенчатый нож и кулачок 1.

Однако это устройство выполняет гибку по линиям надрезов только в поперечном направлении к продольной оси ленты. Такие сотоблоки имеют малую площадь для нанесения припоя при сборке сотоблока с обшивкой.

Известно устройство для гибки в соты профилированного материала по линиям надреза в продольном направлении, содержащее ролики предварительной гибки, установленные на осях расположенных поперек направления подачи, и механизм окончательной гибки, содержащий боковые направляющие для материала 2.

В известном устройстве роликипредварительной гибки установлены нсх нескольких парах осей, при эГом их число на каждой оси увеличивается на два & направлении подачи материала. Количество пар осей возрастает с увеличениемколичества сотов по ширине материала и устройство становится громоздким.

-

Цель изобретения упрощение конструкции и снижения габа:ритов.

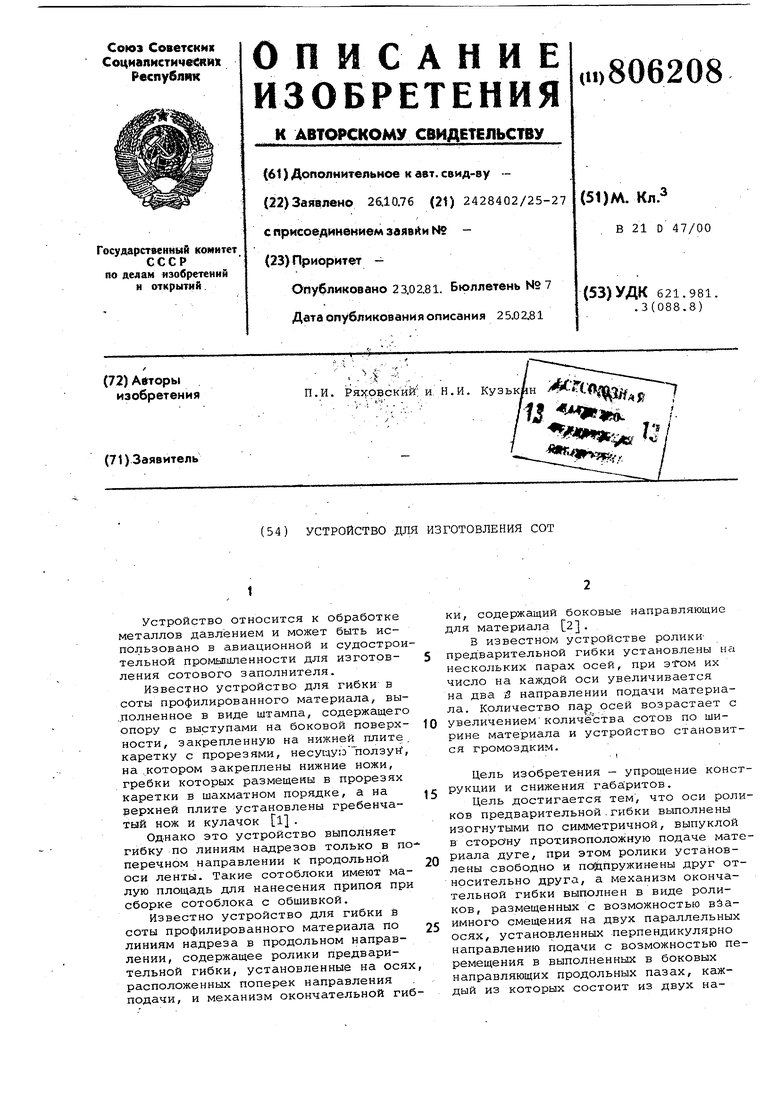

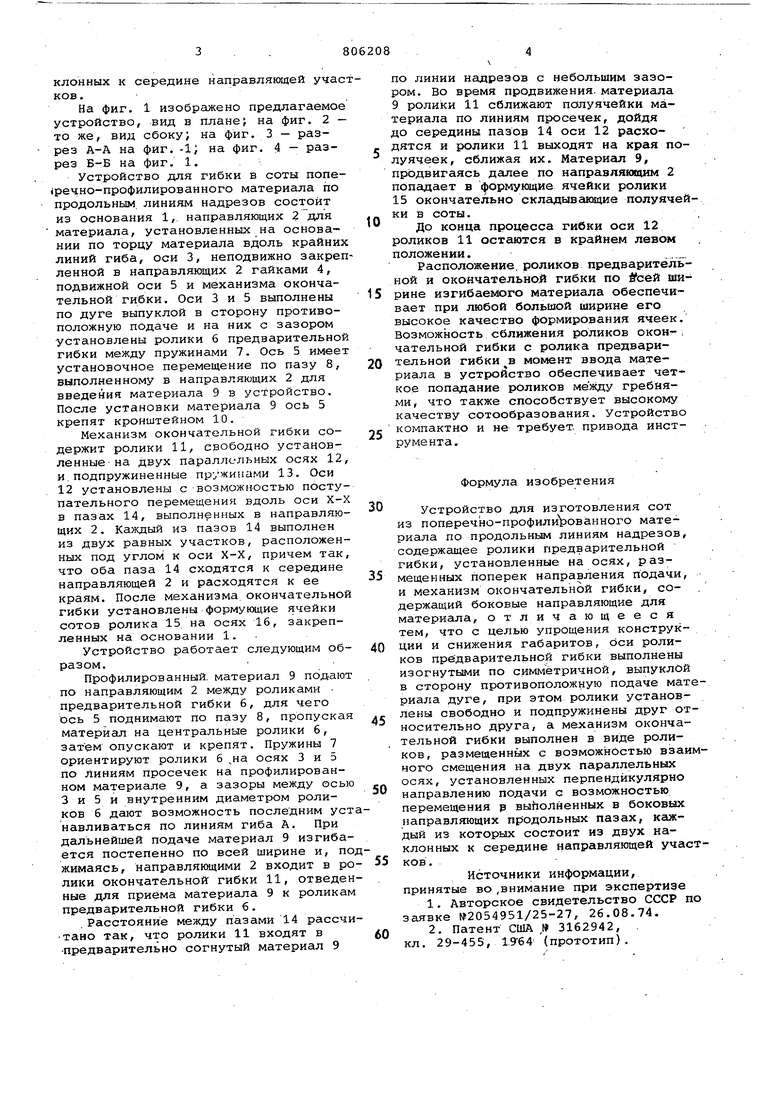

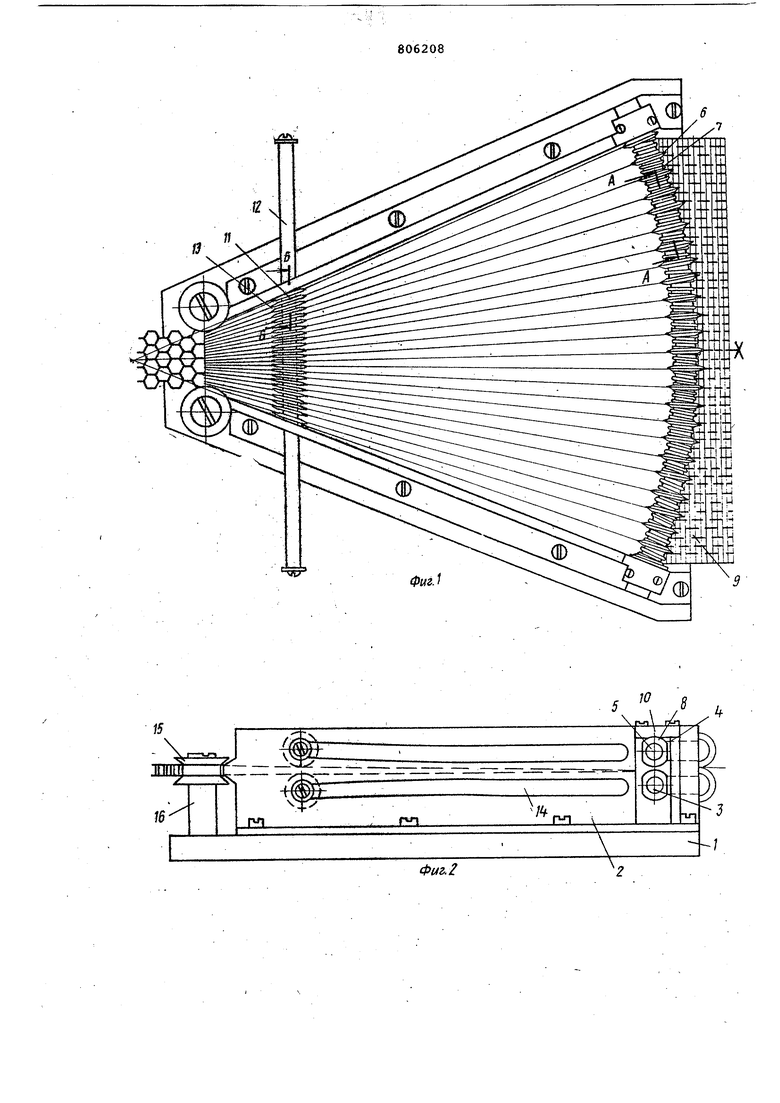

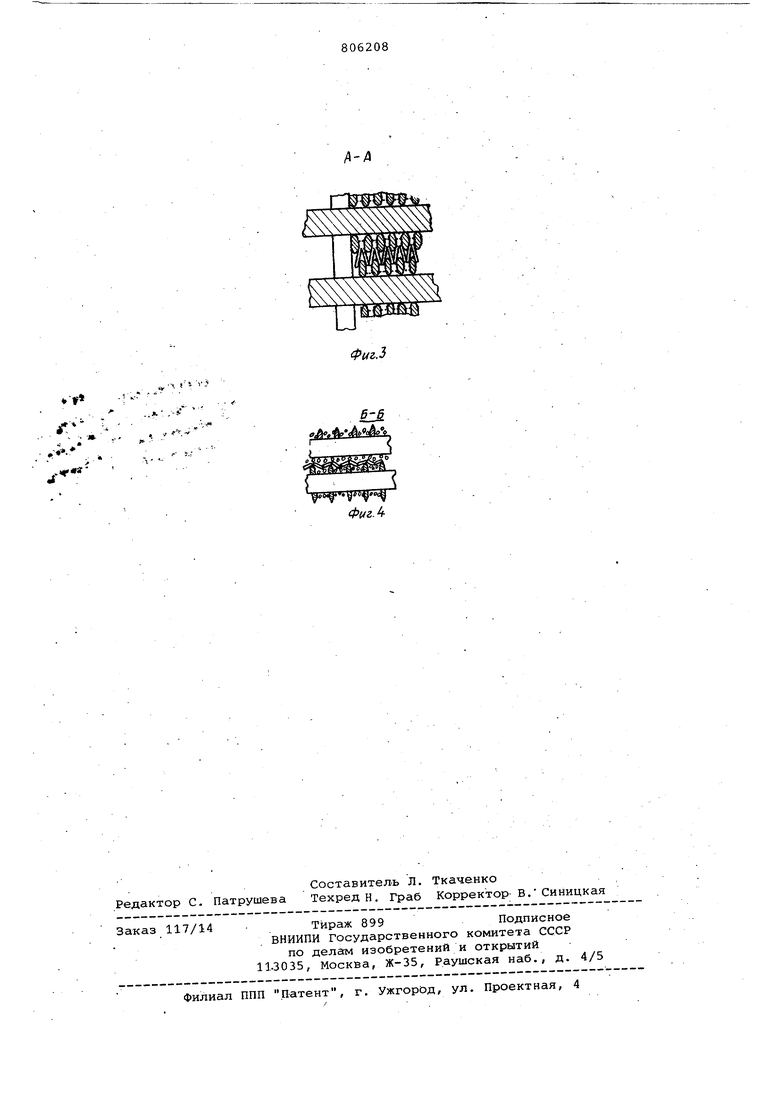

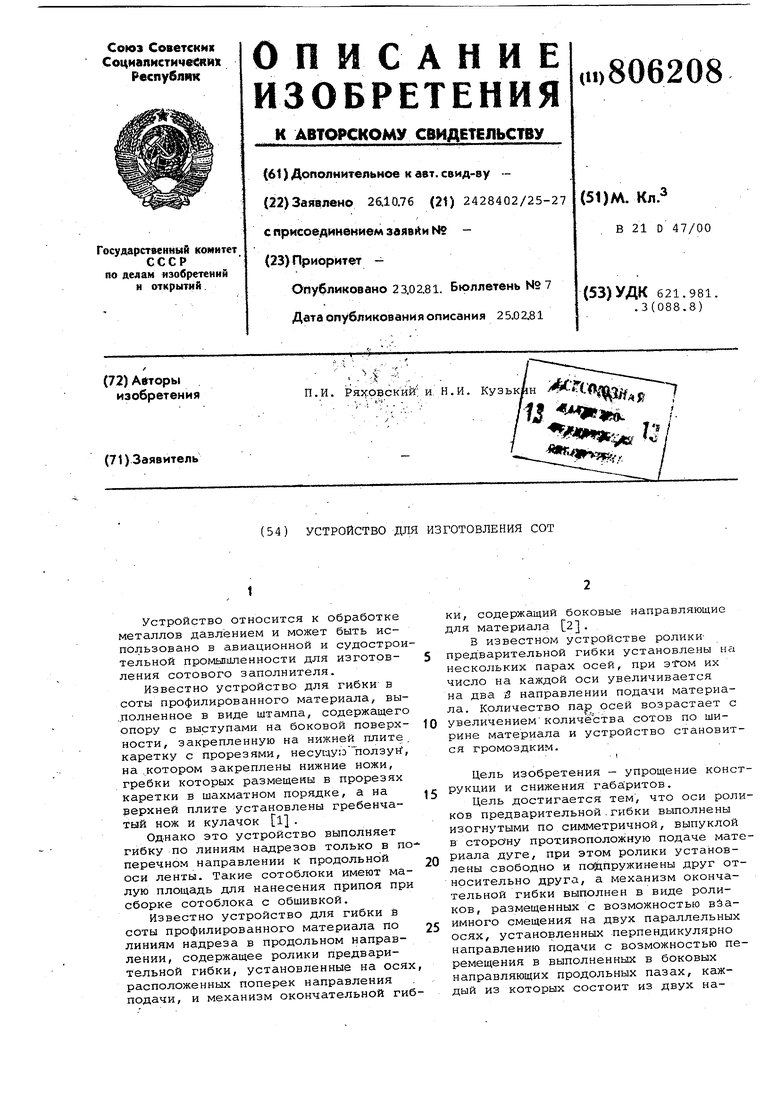

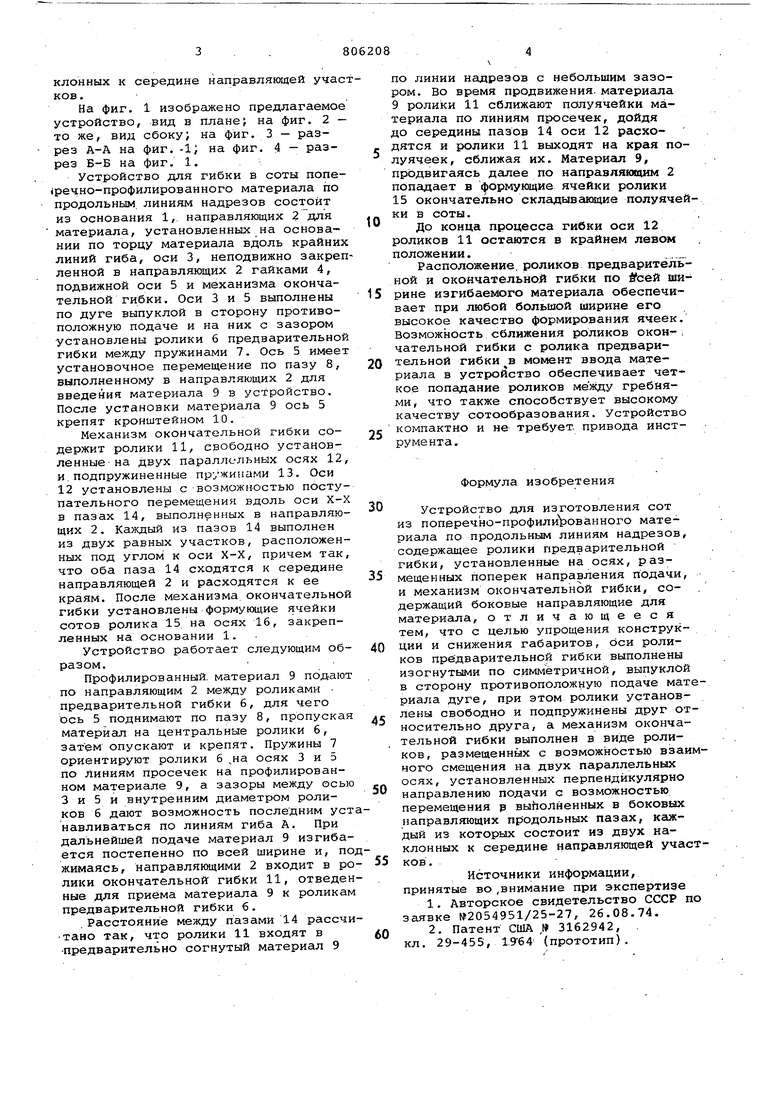

Цель достигается тем, что оси роликов предварительной.гибки выполнены изогнутыми по симметричной, выпуклой в сторону противоположную подаче материала дуге, при этом ролики установлены свободно и пойпружинены друг относительно друга, а механизм окончательной гибки выполнен в виде роликов, размещенных с возможностью взаимного смещения на двух параллельных осях, установленных перпендикулярно направлению подачи с возможностью перемещения в выполненных в боковых направляющих продольных пазах, каждый из которых состоит из двух наклонных к середине направляющей уча ков . На фиг. 1 изображено предлагаемое устройство, вид в планер на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. -1; на фиг. 4 - разрез Б-Б на фиг. 1. Устройство для гибки в соты поперечно-профилированного материала по продольным линиям надрезов состоит из основания 1, направляющих материала, установленных на основании по торцу материала вдоль крайни линий гиба, оси 3, неподвижно закре ленной в направляющих 2 гайками 4, подвижной оси 5 и механизма окончательной гибки. Оси 3 и 5 выполнены по дуге выпуклой в сторону противоположную подаче и на них с зазором установлены ролики 6 предварительно гибки между пружинами 7. Ось 5 имее установочное перемещение по пазу 8, выполненному в направляющих 2 для введения материала 9 в устройство. После установки материала 9 ось 5 крепят кронштейном 10. Механизм окончательной гибки содержит ролики 11, свободно установленные на двух параллельных осях 12 и.подпружиненные пружинами 13. Оси 12 установлены с возможностью поступательного перемещения вдоль оси Х-Х в пазах 14, выполненных в направляющих 2. Каждый из пазов 14 выполнен из двух равных участков, расположенных под углом к Оси Х-Х, причем так что оба паза 14 сходятся к середине направляющей 2 и расходятся к ее краям. После механизма окончательной гибки установлены формующие ячейки сотов ролика 15 на осях 16, закрепленных на основании 1. Устройство работает следующим образом. Профилированный, материал 9 подают по направляющим 2 между роликами предварительной гибки 6, для чего Ось 5 поднимают по пазу 8, пропуская материал на центральные ролики 6, затем опускают и крепят. Пружины 7 ориентируют ролики 6 на осях 3 и 5 по Линиям просечек на профилированном материале 9, а зазоры между осью 3 и 5 и внутренним диаметром роликов б дают возможность последним уст навливаться по линиям гиба А. При дальнейшей подаче материал 9 изгибается постепенно по всей ширине и, по жимаясь, направлякяцими 2 входит в ро лики окончательной гибки 11, отведен ные для приема материала 9 к роликам предварительной гибки 6. .Расстояние между пазами 14 рассчи тано так, что ролики 11 входят в предварительно согнутый материал 9 по линии надрезов с небольшим зазором. Во время продвижения, материала 9 ролики 11 сближают полуячейки материала по линиям просечек, дойдя до середины пазов 14 оси 12 расходятся и ролики 11 выходят на края полуячеек, сближая их. Материал 9, продвигаясь далее по направлякицим 2 попадает в формующие ячейки ролики 15 окончательно складывающие полуячейки в соты. До конца процесса гибки оси 12 роликов 11 остаются в крайнем левом положении. Расположение, роликов предварительной и окончательной гибки по сёй ширине изгибаемого материала обеспечивает при любой большой ширине его высокое качество формирования ячеек. Возможность сближения роликов окон-; чательной гибки с ролика предварительной гибки в момент ввода, материала в устройство обеспечивает четкое попадание роликов между гребйями, что также способствует высокому качеству сотообразования. Устройство компактно и не требует, привода инструмента. Формула изобретения Устройство для изготовления сот из поперечно-профилиЪованного материала по продольным линиям надрезов, содержащее ролики предварительной гибки, установленные на осях, размещенных поперек направления подачи, и механизм окончательной гибки, содержащий боковые направляющие для материала, отличающееся тем, что с целью упрощения конструкции и снижения габаритов, оси роликов предварительной гибки выполнены изогнутыми по симметричной, выпуклой в сторону противоположную подаче материала дуге, при этом ролики установлены свободно и подпружинены друг относительно друга, а механизм окончательной гибки выполнен в виде роликов, размещенных с возможностью взаимного смещения на двух параллельньах осях, установленных перпендикулярно направлению подачи с возможностью перемещения р выполненных в боковых направляющих ПЕ ОДОЛЬНЫХ пазах, каждый из которых состоит из двух наклонных к середине направляющей участков. Источники информации, принятые во ,внимание при экспертизе 1.Авторское свидетельство СССР по заявке №2054951/25-27, 26.08.74. 2.Патент США 3162942, . кл. 29-455, 1964 (прототип).

15

5 S ,

L/

e

« V gjH

;

lZ&

ФигЛ

Авторы

Даты

1981-02-23—Публикация

1976-10-26—Подача