1

Изобретение относится к пакетоформирующим машинам.

Наиболее близким по технической сущности к предлагаемому является способ формирования пакетов плоских предметов, преимущественно пиломатериалов, зйключающийся в том, что предметы подак)т и укладывают рядами на рычаги подъемноопускной каретки, а затем перемещают улр женные ряды из зоны формирования пакета.

Способ осуществляют устройством для формирования пакетов плоских предметов, преимущественно пиломатериалов, содержащим раму сЗакрепленными на ней направляющими стойками, на которых установлена с возможностью перемещения приводная подъемно-опускная каретка с закрепленными на ней грузоприемными рычагами, приводные направляющие рычаги, а также подающий и отводящий конвейеры I

Недостатком указанного способа является прекращение процесса формирования пакета во время удаления пакета из зоны формирования подъемника и перемещения рычагов подъемно-опускной каретки в верхнее исходное положение, что сдерживает производительность процесса формирования пакета пиломатериалов.

Цель изобретения - повыщение производительности за счет обеспечения непрерывности процесса формирования.

Указанная цель достигается тем, что перед укладкой рядов на рычаги подъемноопускной каретки их сначала укладывают на рычаги вспомогательнрй подъемноопускной каретки, расположенной над упомянутой кареткой.

Устройство для осуществления способа содержит вспомогательную приводную подъемно-опускную каретку, установленную на направляющих стойках над основной кареткой и снабженную выдвижными от индивидуального привода грузоприемными рычагами, расстояние между которыми мень-. ше, чем расстояние между грузоприемными рычагами основной каретки.

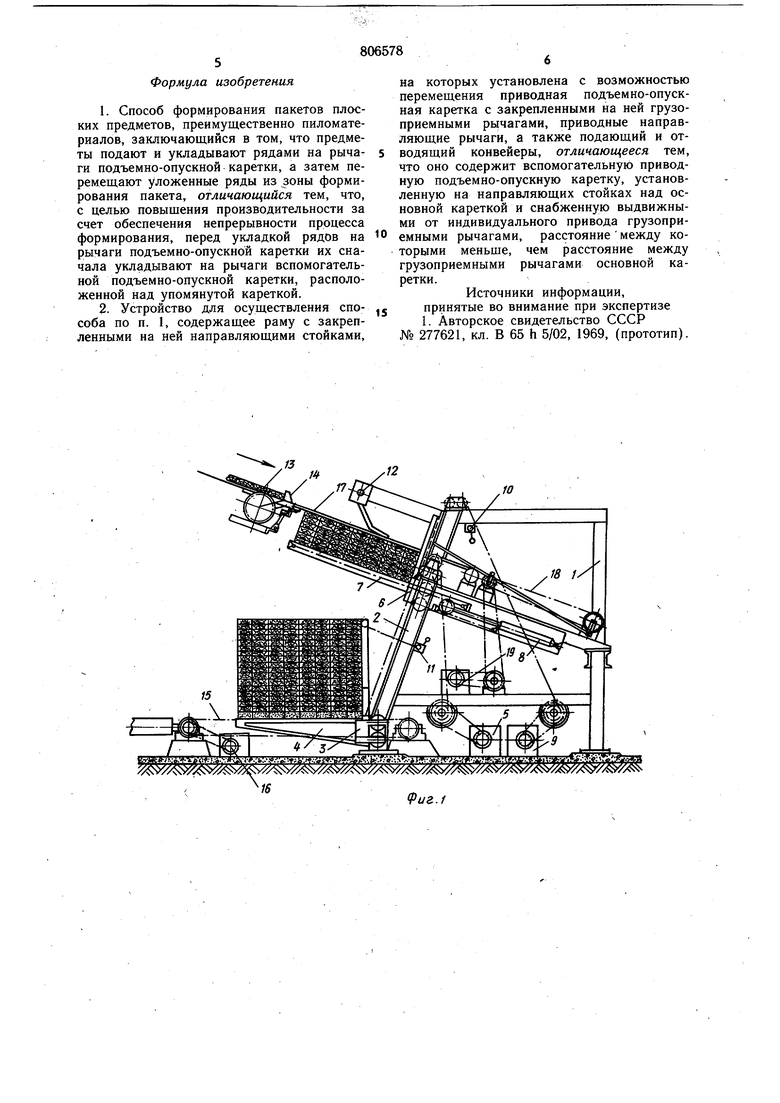

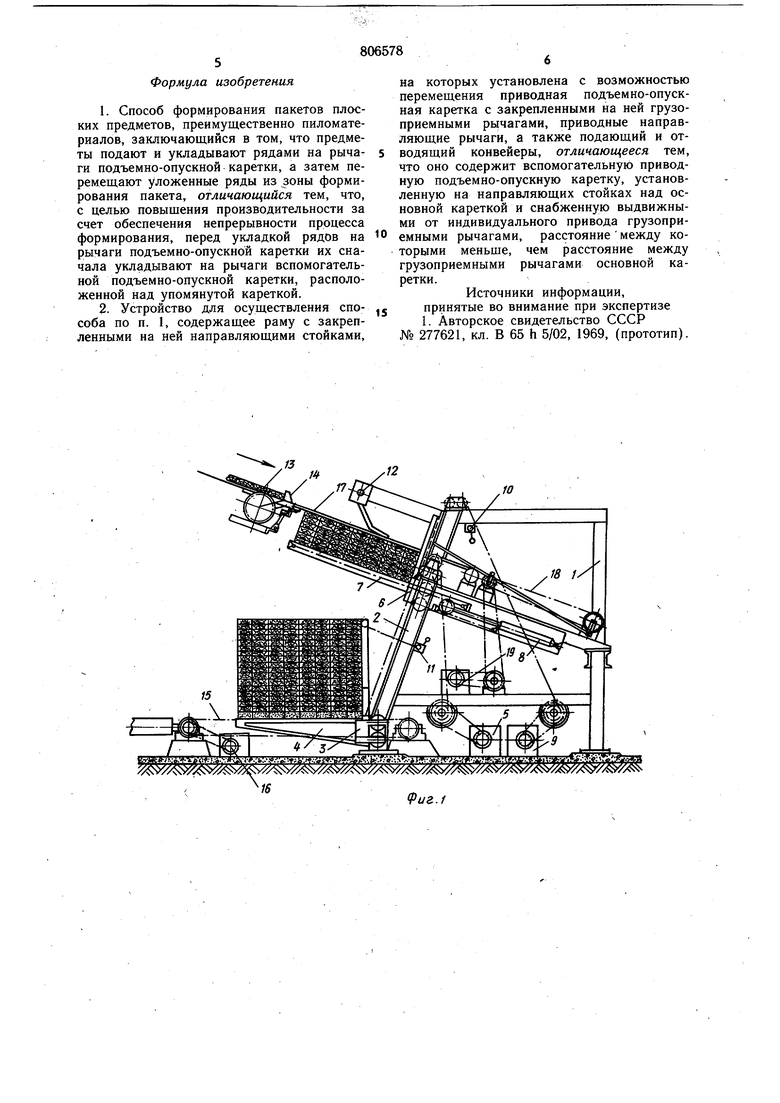

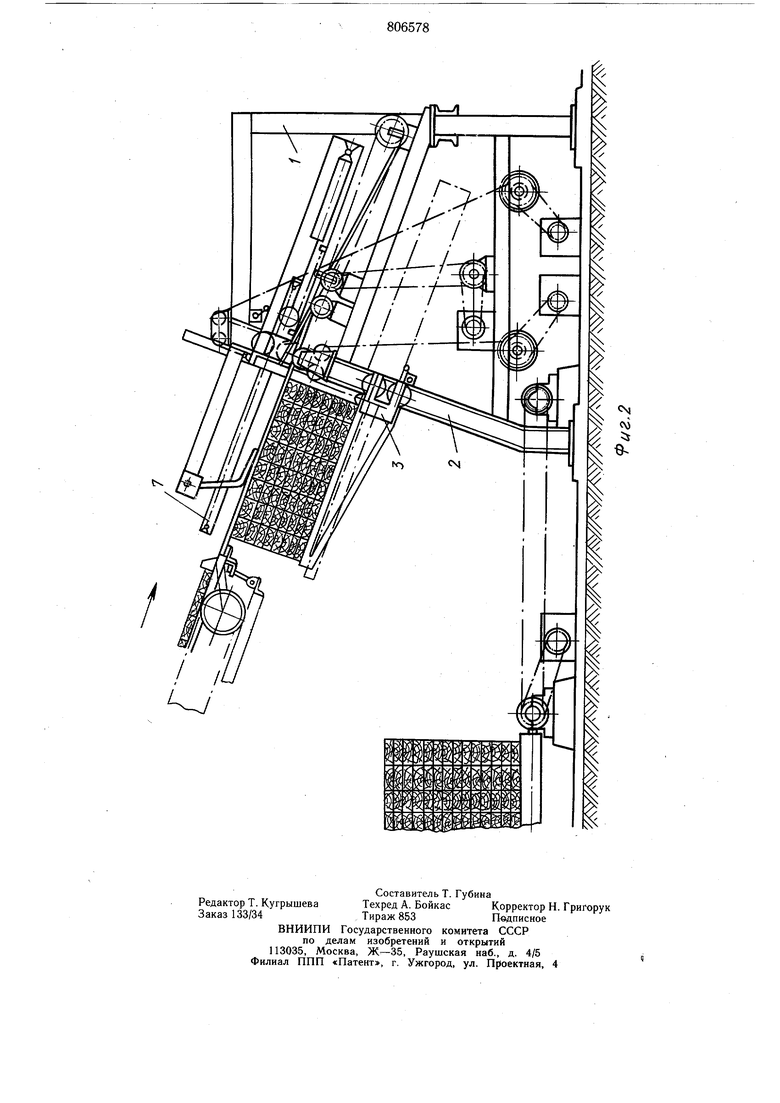

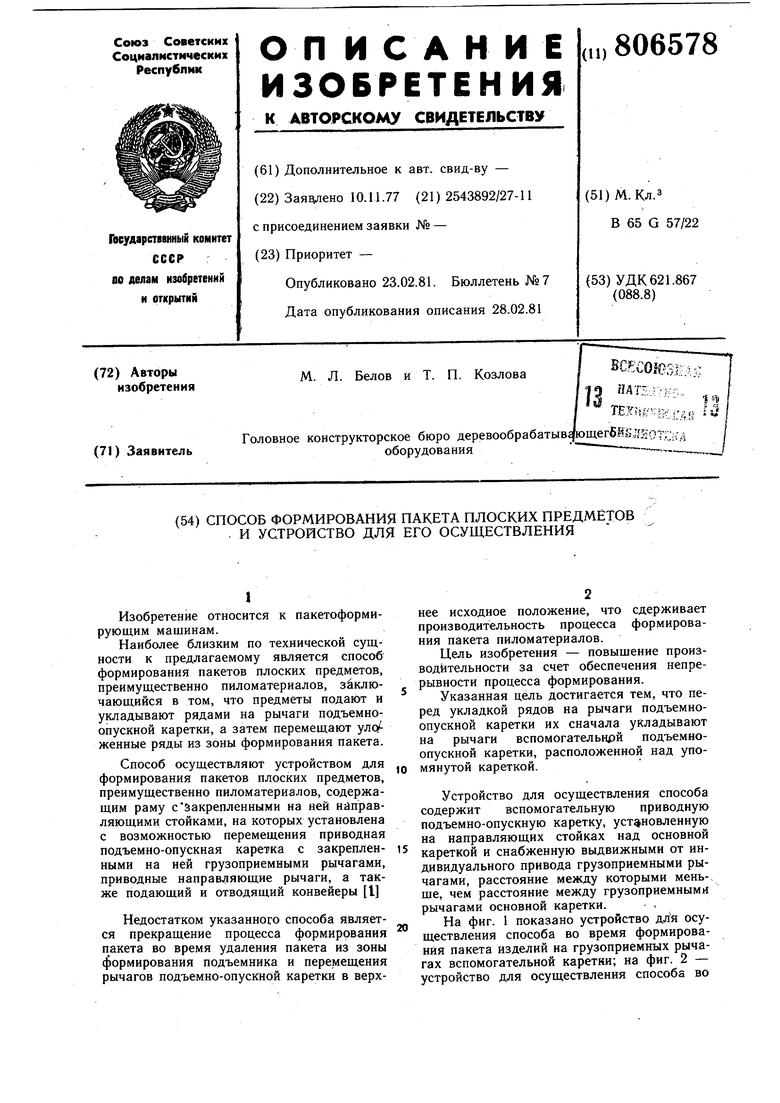

На фиг. 1 показано устройство для осуществления способа во время формирования пакета изделий на грузоприемных рычагах вспомогательной каретки; на фиг. 2 - устройство для осуществления способа во

время формирования пакета на грузоприемных рычагах основной каретки.

Устройство содержит раму 1 с закрепленными на ней направляющими стойками 2, на которых установлена с возможностью перемещения подъемно-опускная каретка 3 с закрепленными наней грузоприемными рычагами 4, перемещаемая от привода 5. На направляющих стойках 2 над основной кареткой 3 установлена вспомогательная приводная подъемно-опускная каретка 6, снабженная выдвижными грузоприрмными рычагами 7, гидроцилиндрами 8 и приводным устройством 9. Расстояние между грузоприемными рычагами вспомогательной каретки меньще, чем расстояние между грузоприемными рычагами основной каретки. На раме устройства закреплены конечные выключатели 10, 11, датчик 12 положения пакета. Для подачи пиломатериалов устройство содержит подающий конвейер 13 с утапливаемым упором 14 и отводящий конвейер 15 с приводным устройством 16. Устройство содержит также направляющие рычаги 17, зат репленные к цепному контуру 18 с приводным устройством 19. Для формирования пакета накапливают ряд пиломатериалов на подающем конвейере 13 перед утапливаемым упором 14, направляющие рычаги 17 устанавливают так, что передними концами они опираются на опору подающего конвейера 13. Включают привод 5 и поднимают грузоприемные рычаги 4 подъемно-опускной каретки 3 в верхнее положение, в котором они находят ся от направляющих рычагов 17 на расстоянии, соответствующем примерно половине высоты формируемого пакета. Включают приводное устройство 9 и грузоприемные рычаги 7 вспомогательной каретки 6 устанавливают в плоскости, соответствующей плоскости направляющих рычагов 17. При этом с помощью гидроцилиндра 8 грузоприемные рычаги 7 выдвигаются в крайнее переднее положение Утапливают упор 14, ряд досок скользит по направляющим рычагам 17, .приподнимая при этом рычаг датчика 12 положения пакета, который включает приводное устройство 9 на опускание грузоприемных рычагов 7 и включает приводное устройство 19 на перемещение направляющих рычагов 17, которые выдерживаются из-под уложенного ряда пиломатериалов. Ряд уложенных пиломатериалов вместе с грузоприемными рычагами 7 опускается вниз. При этом рычаг датчика 12, касаясь поверхности досок, поворачивается, и как только верхний их уровень займет положение, соответствующее нижней плоскости направляющих рычагов 17, когда они находятся в выдвинутом положении, приводнре устройство 9 отключается, а рычаги 17 выдвигаются в крайнее переднее положение, перекрывая ряд уложенных пиломатериалов.

За время перемещения грузоприемных рычагов вспомогательной каретки 6 вниз перед упором 14 накапливается очередной ряд пиломатериалов. Как только направляющие рычаги 17 занимают крайнее выдвинутое положение, устанавливают упор 14 и очередной ряд пиломатериалов скользит по направляющим рычагам 17. Цикл повторяется. Набор пакета на грузоприемных рычагах 7 вспомогательной каретки 6 продолжают до тех пор, пока их плоскость не совпадет с плоскостью грузоприемных рычагов 4 основной каретки 3. При совпадении плоскостей набранная часть пакета передается на грузоприемные рычаги 4 основной каретки 3, на которых производят окончательное формирование пакета, После передачи пакета с грузоприемных рычагов 7 на грузоприемные рычаги 4, вспомогательная каретка движется до конечного выключателя 11, который включает гидроци; индры 8, под действием которых грузоприемные рычаги 7 перемещаются в крайнее заднее положение, после чего вспомогательная каретка 6 движется в крайнее верхнее положение до конечного выключателя 10. Нажимая на выключатель 10, каретка 6 останавливается и включаются гидроцилиндры 8, которые выдвигают грузоприемные рычаги 7 в крайнее переднее положение. За время перемещения вспомогательной каретки 6 из нижнего положения в верхнее формирование пакета производят на грузоприемных рычагах 4 основной каретки 3. После окончания формирования пакета грузоприемные рычаги 7 опускают вниз по направляющим стойкам 2. При этом каретка 3 поворачивается и пакет встает на конвейер 15. Включают приводное устройство 16 и пакет пиломатериалов выносят из зоны формирования. После освобождения грузоприемных рычагов 4 от пакета включают привод 5 на подъем грузоприемных рыча ов 4 в крайнее верхнее положение, Как только заканчивается формирование пакета и грузоприемные рычаги 4 начинают перемещать вниз для разгрузки, вспомогательную каретку 6 опускают из крайнего верхнего положения в положение для формирования очередного пакета и за время разгрузки пакета с грузоприемных рычагов 4 формирование очередного пакета производят на грузоприемных рычагах 7 вспомогательной каретки 6. Таким образом, формирование пакета производится непрерывно. Применение изобретения по новому способу формирования пакета с использованием нового устройства обеспечивает непрерывность процесса формирования, тем самым повышает производительность устройства.

Формула изобретения

1.Способ формирования пакетов плоских предметов, преимущественно пиломатериалов, заключающийся в том, что предметы подают и укладывают рядами на рычаги подъемно-опускной каретки, а затем перемещают уложенные ряды из зоны формирования пакета, отличающийся тем, что,

с целью повыщения производительности за счет обеспечения непрерывности процесса формирования, перед укладкой рядов на рычаги подъемно-опускной каретки их сначала укладывают на рычаги вспомогательной подъемно-опускной каретки, расположенной над упомянутой кареткой.

2.Устройство для осуществления способа по п. 1, содержащее раму с закрепленными на ней направляющими стойками.

на которых установлена с возможностью перемещения приводная подъемно-опускная каретка с закрепленными на ней грузоприемными рцчагами, приводные направляющие рычаги, а также подающий и отводящий конвейеры, отличающееся тем, что оно содержит вспомогательную приводную подъемно-опускную каретку, установленную на направляющих стойках над основной кареткой и снабженную выдвижными от индивидуального привода грузоприемными рычагами, расстояние между которыми меньще, чем расстояние между грузоприемными рычагами основной каретки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 277621, кл. В 65 h 5/02, 1969, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пакетирования изделий и линия для его осуществления | 1982 |

|

SU1101392A1 |

| Пакетоформирующая машина | 1984 |

|

SU1168497A1 |

| Устройство для укладки в пакет металлических чушек | 1974 |

|

SU611834A2 |

| Автомат для укладки цилиндрических изделий в пакет | 1979 |

|

SU887385A1 |

| УСТАНОВКА ДЛЯ ФОРМИРОВАНИЯ ПАКЕТОВ ИЗ СТАНДАРТНЫХ ГРУЗОВ | 1966 |

|

SU180132A1 |

| Устройство для укладки в пакет металлических чушек | 1983 |

|

SU1162715A1 |

| Устройство для укладки в пакет металлических чушек | 1972 |

|

SU521202A1 |

| Устройство для расформирования пакета мешков | 1980 |

|

SU943156A1 |

| Устройство для укладки в пакет металлических чушек | 1974 |

|

SU611835A2 |

| УСТРОЙСТВО для ПЕРЕДАЧИ ШТУЧНЫХ ГРУЗОВ | 1969 |

|

SU236307A1 |

(pua.f

Авторы

Даты

1981-02-23—Публикация

1977-11-10—Подача